漏磁内检测技术在管道完整性评价过程中的应用

2022-09-08曹强

曹 强

(国家管网集团西南管道有限责任公司南宁输油气分公司,广西 南宁 530000)

1 漏磁内检测技术发展现状

在钢质管道漏磁内检测过程中,漏磁内检测器通过管道运行压力驱动,在管道内部行进同时将目标管线管体磁化,若管体表面或近表面存在缺陷,被磁化的管体表面将形成漏磁场,通过检测漏磁场的变化进而发现管体缺陷。

漏磁内检测在所有管道内检测技术中,发展历史最为悠久,所以技术相对也最为成熟,在行业内应用也最为广泛。发展至今漏磁内检测技术已经形成了检测效率高、自动化程度高、应用可靠性高且缺陷检测可量化分析等优势。在漏磁检测数据分析过程中主要应用有限元法,并以麦克斯韦方程作为电磁场的理论基础,通过计算磁化强度、缺陷尺寸(长、宽、深度)、探头提离高度等参数与漏磁场之间的关系,结合先进的惯性导航技术,通过相关软件分析处理可给出目标管线的缺陷类型、缺陷严重程度、缺陷具体位置等结果[1]。虽然超声波内检测、电磁超声内检测等技术近年来飞速发展,但漏磁内检测基于技术发展的成熟度、检测成果的可靠性、检测市场内较高的性价比,漏磁内检技术仍是管道内检测过程中的首选。

2 漏磁内检数据在完整性评价过程中的应用

为了解管道管体腐蚀的实际情况,保障管线的安全运行,我公司近年不断对所辖管道实施了内、外检测项目,效果显著。本文中将详细对部分管线内检测数据进行分析阐述。

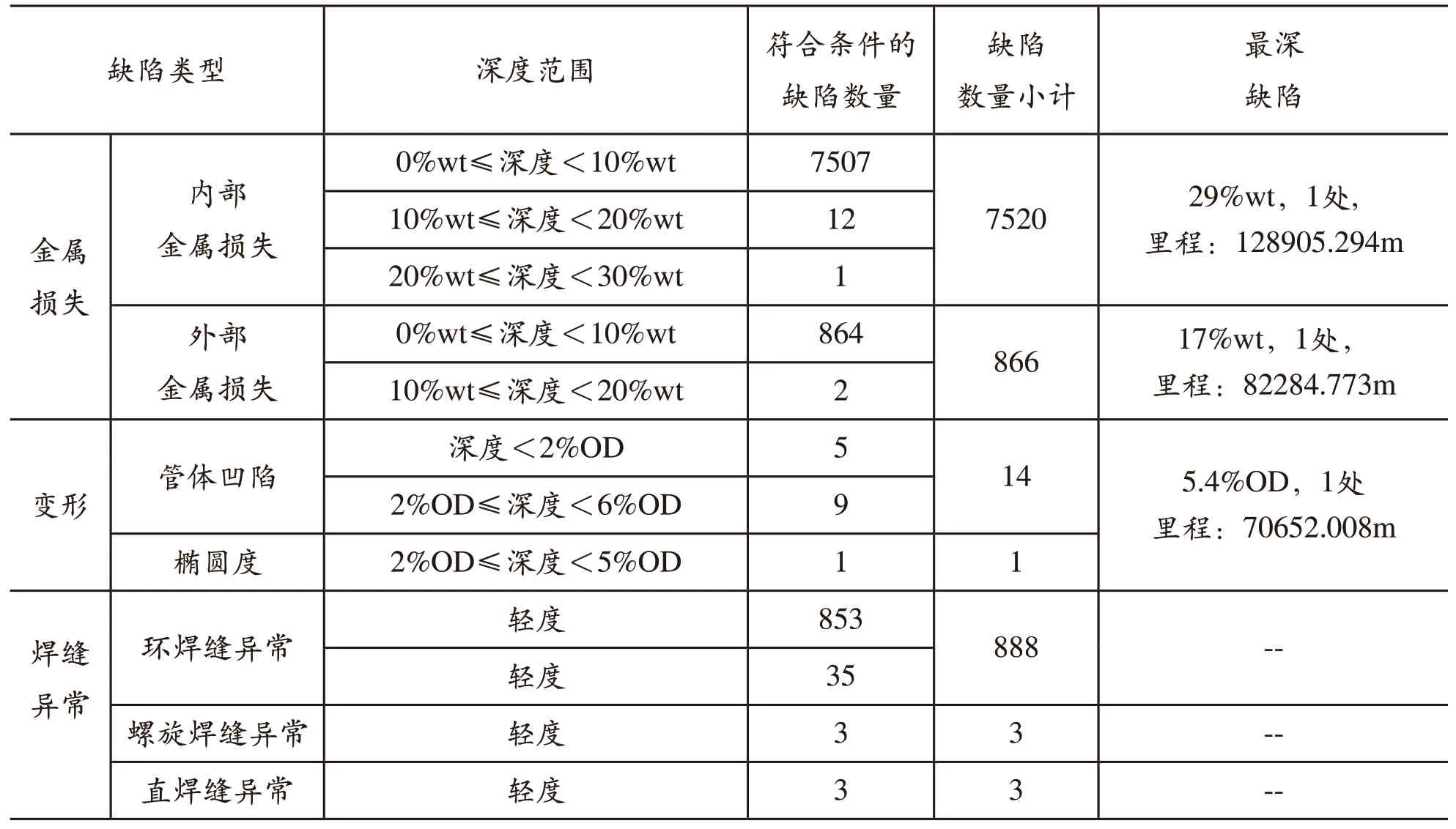

本次检测目标管道全长215.184km,外径为1016mm,管道材质为API 5L X70,壁厚为14.6mm、17.5mm、21mm、26.2mm,管道设计压力为10MPa,最大允许操作压力为10MPa。通过内检测发现并量化内部金属损失7520处,内部金属损失的平均深度是正常壁厚的2%,最深的内部金属损失深度是正常壁厚的29%,位于本次检测里程128905.294m处,所在管段壁厚为17.5mm,该点已开挖并维修。发现并量化外部金属损失866处,外部金属损失的平均深度是正常壁厚的2%,最深的外部金属损失的深度为管道正常壁厚的17%,位于该管道检测里程的82284.773m处,所在管段壁厚为17.5mm。通过对管道补口处(距环焊缝两侧距离各≥200mm区域)存在外部金属损失数量统计分析发现,有71处外部金属损失分别分布在67处管道补口上。检测发现管道变形15处,其中管体凹陷4处,焊缝凹陷10处,椭圆度1处,未发现<3°的斜接角。发现焊缝异常894处,其中环焊缝异常(GWAN)888处,螺旋焊缝异常(SWAN)3处, 直焊缝异常(LWAN)3处(详细检测结果如表1所示)。

表1 检测成果统计表

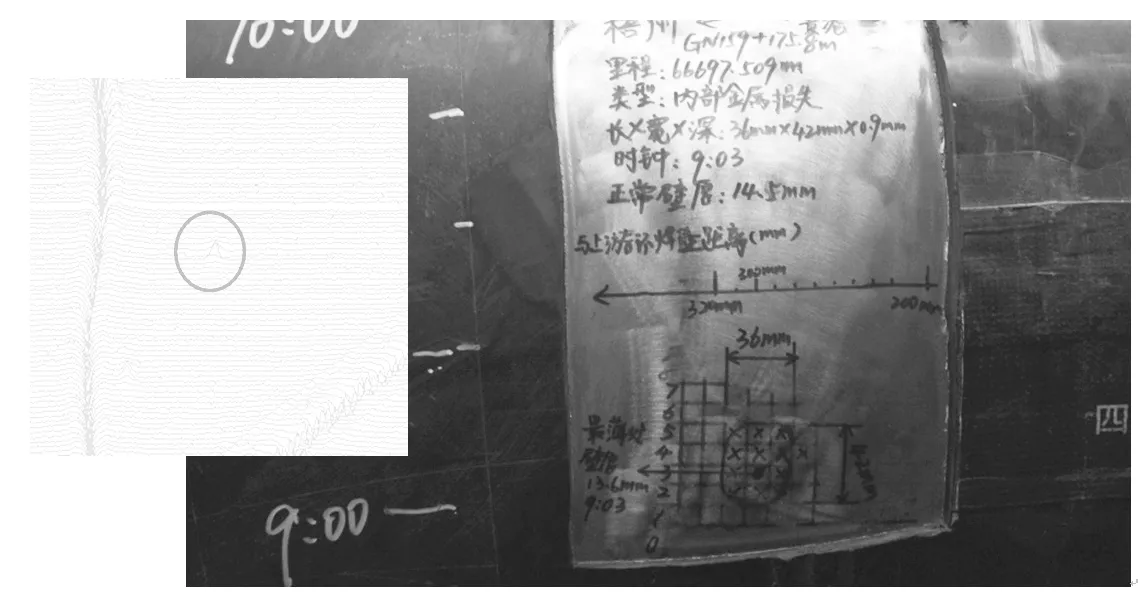

通过对检测结果中的58处管体异常位置进行开挖验证,本次检测结果的置信度达到92%以上,图1为开挖情况展示。该数据也保证了内检测数据在完整性评价过程中应用的可靠性。

图1 开挖情况展示

根据内检测数据分析结果,对管道完整性评价中管道剩余强度和剩余寿命等结果进行了相关计算。管道剩余强度评价主要依据金属损失长度和深度的尺寸数据,使用剩余强度评价方法计算得到缺陷处的最大安全压力。当缺陷处的最大安全压力大于等于管道最大允许操作压力(MAOP)时,当前缺陷是可接受的,不需要立即维修;当缺陷处的最大安全压力小于管道最大允许操作压力(MAOP)时,当前缺陷是不可接受的,需要立即维修。管道剩余寿命预测主要以金属损失生长速率为基础[2]。目前金属损失生长速率普遍使用的方法是依据两次(或多次)检测的数据对比获得,并且金属损失生长速率计算采用保守的原则。对于只进行过一次内检测的管道,经验做法是假设管道投产的起始时间为腐蚀开始生长的初始时间,并使用全寿命或半寿命的方法来计算金属损失的生长速率。依据管道剩余寿命预测结果制定合理的维修计划,满足管道将来完整性管理的需要[3]。

本次检测发现8386处金属损失,通过评价,在最大允许操作压力10MPa下没有需要立即维修的金属损失。依据上述金属损失生长速率计算结果,结合金属损失缺陷处的承压强度,对目标管段上的8386处金属损失进行了剩余寿命预测。通过计算,在最大允许操作压力10MPa下,有1处金属损失需要在5年内进行维修,该点已开挖并维修。

本次检测为目标管段的首次检测,通过实施内检测,切实地了解管道缺陷的情况以及缺陷对管道当前完整性的影响。管道运营环境的不断变化,腐蚀速率的发展也存在着不确定性。我方期待通过实施管道再检测,依据两次检测数据信息的对比,进一步了解管道中腐蚀的速率发展情况,明确管道所存在缺陷的性质,为管道完整性管理提供科学依据。

3 结语

近年管道安全事故时有发生,管道的安全运营任重而道远。内检测技术在长输油气管道检测中应用越来越广泛,此前对于内检测技术的顾虑随着技术的发展也在逐一被打消。内检测技术的不断成熟为完善管道完整性管理数据提供了极有力的支撑,相比于外检测,其更加客观,效率更高,数据也更为精准,结合科学的评价方式,管道的运行状态也将更加清晰的呈现在管理者眼前,管道完整性管理中的此前较为模糊的“推算”环节也在逐渐的向实际“计算”的方向发展,这样保障管道安全运营将不再是运营单位的一个指标,而将成为运营单位的一个底气十足的承诺!