500kA大型铝电解槽新技术特点及应用

2022-09-08高文义

在目前国家碳达峰、碳中和及能耗双控的政策背景下,超大型电解槽的设计及生产运行首要考虑以下几个问题:①节能降耗。基于目前经济环境,节能降耗是政策要求,也是企业生存的自主需求;②环境友好。作为污染较为严重的冶金行业,环保要求较为严格,未来政策可能会更为收紧。因此设计时要考虑不仅要满足国家环保要求,还要尽可能的减少污染;③高效管理。铝行业近年来发展缓慢,如何实现与现代信息化技术深度融合,大幅提高企业管理效率要求

。

针对上述问题,某铝厂最新运行的500kA大容量高效能铝电解槽系列采用了“56组阳极+大面7点进电”的均流配置模式,并配套“内外母线联合磁补偿”最佳磁流体设计方式等,在电解铝工艺装备技术方面具有一定的技术竞争优势;同时,该500kA铝电解槽系列配套了4套干法净化及脱硫系统,实现了超低排放要求,在实现“绿色低碳铝”方面再上一个新台阶创造了良好条件;最后,该500kA铝电解槽系列配套了500kA电解铝生产“智能化控管一体化”系统,提高了电解铝生产智能化水平,大幅改善了全员劳动生产率。上述先进工艺装备技术总体上使某铝厂500kA电解系列更具有大容量、高效能、低耗、低投资、低污染等综合效益特点。

1 500kA电解系列优化技术概述

1.1 槽结构优化改进

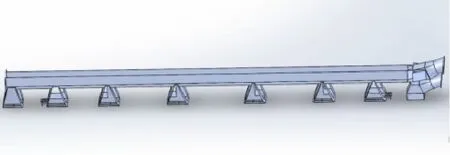

1.1.1 微变形、高强度槽壳结构

通过不断吸收、消化国内外先进的槽壳设计技术,总结影响槽寿命的因素

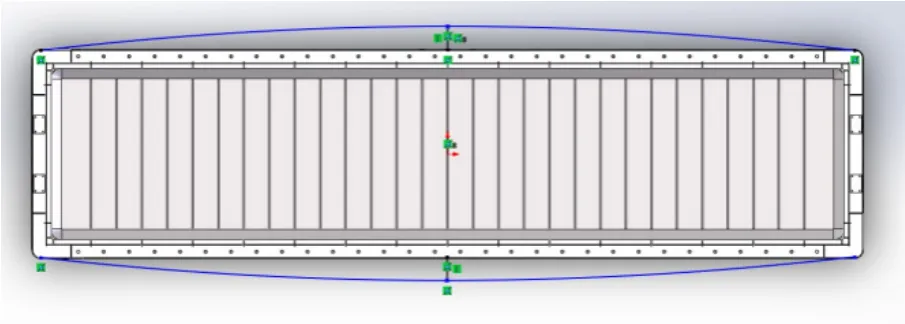

,500kA电解系列形成了新一代铝电解槽壳-防上拱微变形槽壳技术。该槽壳结构对摇篮架做了全新的优化,采用带槽周竖围带的整体焊接的船型摇篮槽壳。该槽壳结构能够有效均化应力分布,减少各向变形,尤其是大幅抑制电解槽启动时的槽底上拱,保证槽内衬的安全,延长其使用寿命。电解槽启动初期槽底最大上拱2cm,远低于传统槽壳结构的变形。同时,可以减少单位电流槽壳的钢材用量。该槽壳的主要特点如下:

(1)电解槽大面及小面变形均小于传统焊接式摇篮架槽壳;

(2)直角炉膛设计技术防止了角部在低电压时顶极现象的出现;

牟泽雄:对于书法创作和展览中过度“制作”的问题,近年来中国书法家协会的展览征稿通知中也特别强调“拒绝过度的制作”,中国书协所说的“过度”似乎并不完全排斥“制作”。联方兄是中国书法家协会教育委员会委员,你对此怎么看?

对上部结构进行优化设计,优化后可持续工作在160℃高温和强磁、粉尘大环境,具备打通面壳层自动回收功能,配合槽控机可实现壳面是否打开、气缸锤头是否完全返回、锤头是否卡阻等信号的报警功能,降低现场噪声、大幅减少化锤头、卡锤头现象,改善工作环境、降低工人劳动强度。

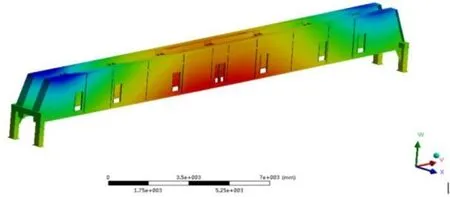

对上部结构进行优化设计,调整了腹板结构,在保证最

1.1.2 电解槽上部结构大挠度的同时减少钢材用量,较常规的上部结构设计科节省20%的钢材用量,极大降低了制作成本,减轻了上部结构重量。利用ANSYS结构分析软件进行验算,变形云图如图2所示,最大挠度满足设计要求。

同时,优化了槽上部打壳下料装置的材质和安装控制方式。新的打壳下料装置由点式下料器、溜槽卸料装置、打壳机构等组成,单台电解槽设有7套氧化铝打壳下料装置、2套氟化铝下料装置,在电解槽出铝端设有专供出铝用的打壳装置,采用电控方式进行控制,具有安装管路简单、占用空间小、控制精准的优势;打壳气缸单活塞杆双向运动带缓冲座2A12材质硬铝合金,具备打通面壳层自动回收功能,配合槽控机可实现壳面是否打开、气缸锤头是否完全返回、锤头是否卡阻等的信号报警功能,不受电解车间磁场的影响,能改善电解槽的稳定性,提高铝水的品质,与传统打壳气缸比较节约用气55%,三年以上免维护费用,增加锤头的使用寿命2~3倍。

1.1.3 电解槽主/辅烟道集气系统

设计了新型的电解槽烟气收集系统,在保证烟气排放更加均匀的同时,可有效提高净化效率。具体如下:

对比常规的电解槽设计,“56组阳极+大面7点进电”的均电配置模式,并配套“内外母线联合磁补偿”的最佳磁流体设计方式。保持了四个象限垂直磁场值|Bz|≤5Gs的磁场均布条件下,还同时采用“小电流微调式槽外磁补偿”技术,与传统母线配置相比,新概念母线技术能够降低槽内水平电流分量,使铝液流速≤20cm/s,大幅改善了铝液-电解质界面的变形和波动梯度,稳定了槽内磁流体运动特性,为降低极距和槽工作电压,实现节能降耗以及稳定工业技术条件,实现电解槽的高效降本效果创造了良好条件。

作为现存最早的一部县志,康熙《潼关卫志》有着举足轻重的作用,以下将从编纂背景、志书体例、志书价值等方面对这部县志予以全面的介绍。

(2)采用双烟管排气,实现开槽操作时加大排烟量,同时各槽之间压力自动平衡,从而减少开槽操作时的烟气无组织排放,提高净化系统效率。

车身长/宽/高(mm) ..................................4425/1940/1236

500kA大型预焙槽多功能天车配置氟化铝添加系统,料箱有效容积:≥2m

,配置仓壁振打,加料能力:≥10m

/h,生产过程可将氟化铝经过天车加料平台直接打入天车氟化铝料仓,再放到槽上部氟化铝料箱,由计算机控制实现自动氟化铝下料,实现氟化铝精准下料控制,降低劳动强度。由电解质及新鲜氧化铝按比例混合而成的覆盖料也是经天车加料装置,再加入多功能天车机组覆盖料料箱中,作为换极时的阳极覆盖料用,车间覆盖料储运共包含4套天车加料装置,对应配套4套PLC控制系统。完成系统中风机、输送机等设备的运行状态监视、远程控制等。为保证电解车间用电安全,多功能天车设置了三道绝缘。

应用了新型节能槽技术,该技术以节能降耗为最终目标,通过国际先进的仿真计算平台,对电解槽静态平衡进行整体优化;以获得良好的炉膛内型及合理的等温度线分布,实现了电解槽的稳定、高效、低耗生产,其结构特点如下:

“食品安全控制技术”是一门应用型课程,在教学过程中不仅要重视相关的理论和方法学习,更要培养学生解决实际生产问题的实践能力。“果蔬食品中化学性危害因子快速分析与检测”实验课的开设,使学生对食品安全中危害因子的性质划分、农药残留类化学性危害因子的各类检测方法及其优缺点都有了更深、更具体的认识;而实验课“食品安全控制全程质量控制体系设计”则使学生系统掌握了GMP,HACCP,SSOP体系在食品加工厂中的具体应用方法和过程,进一步强化了学生的学习效果。

(1)等温线优化:根据国际先进热场仿真软件及现场实验结合,对电解槽进行等温线优化,针对不同的区域采取不同的设计思路,可有效抑制伸腿,形成合理炉膛类型;

(2)新型阴极组装技术:采用变截面钢棒抑制水平电流技术,有效降低电解槽的阴极压降同时降低电解槽水平电流,从而降低电解槽生产能耗;

(3)高石墨质阴极:采用50%石墨质阴极炭块,可有效降低电解槽阴极压降,同时提高了阴极炭素材料抗热震性能,有利于提高磷铁浇铸安全性。保证电解槽的使用寿命,同时可保持电解槽热平衡。

1.2 “大面7点均流配置+内外母线联合磁补偿”技术

(1)采用高位集气,可以均化电解槽槽内负压,提高电解槽集气效率,同时降低电解槽单槽排烟量及净化系统能耗。

1.3 变截面钢棒抑制水平电流技术

随着铝电解工业技术的深入研究,电解槽的稳定性已成为大中型电解槽设计和生产中越来越重要的课题,而稳定性是由磁场、电场及水平电流共同作用决定的

。

铝液中水平电流是影响铝电解槽生产稳定最不利的因素之一,因为铝液中的水平电流与垂直磁场相互作用,产生电磁力,导致铝液的界面隆起变形。水平电流过大,对电解槽的稳定性、技术经济指标都有很大的影响。另外,水平电流会使熔体流速加快,冲刷炉帮,破坏炉膛,引发槽内衬破损,影响槽寿命。水平电流对电解槽的稳定性、电流效率、槽寿命的影响非常大,因此我们必须在设计和生产中想办法抑制电解槽的水平电流,分析水平电流的成因和抑制对策,对电解槽设计与生产都有非常重要的意义。

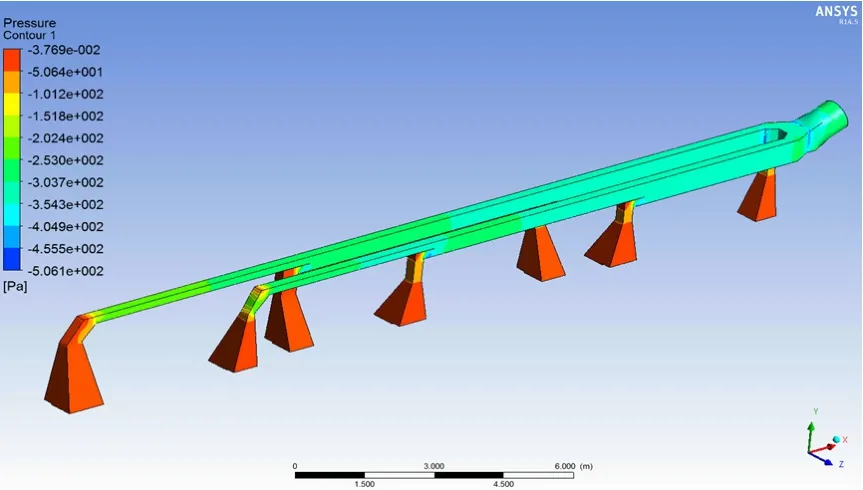

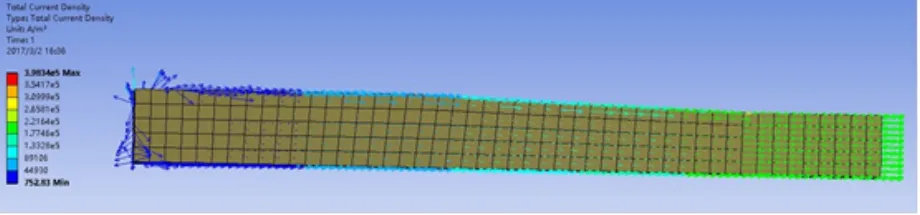

如图6的变截面钢棒抑制水平电流技术,主要是通过改变钢棒截面大小,减少水平电流的流通量,从而实现对水平电流的抑制。

(3)上、下双竖围技术,有效地减少了电解槽在焙烧启动时上拱变形。

1.4 多功能天车状态远程监控技术

我在谷歌上填了她女儿的名字和学校,试着按下回车,没想到真的找到一个有关她女儿的帖子。那是一个山区老师发的,说他们学校条件很差,但仍有许多三好学生。帖子的最后,附了一张照片,几个孩子围着一个年轻的老师。万姐忽然指着蹲在前排的一个女孩儿说:“那是小洁,我女儿,都是三好学生了!”

1.5 智能工厂技术

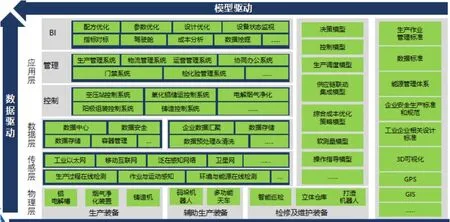

智能工厂技术旨在实现智能排产,精准控制、消除波动、持续优化、降低成本的价值流生产方式,最终实现全厂均衡、安全、高效、绿色生产,达到“保证安环质量、提高效率、降低劳动强度和成本”的目标。本技术架构分为4层。如图7所示。

第1层(Level 1)为物理层,主要包括铝电解槽、烟气净化装置、铸造机等生产设备以及自动化立体仓库、数字化电解车间和数字化铸造车间(清渣机器人、码垛机器人、称重打标机、打捆机器人和自定位激光导航叉车)等智能装备。

第2层(Level 2)为传感层,将PLC、DCS、阳/阴极电流在线检测系统、阳极自动测高系统、槽控系统和供电系统等控制系统运行参数及运行状态通过以太网、无线网上传给第3层的数据层。

第3层(Level 3)为数据层,以企业级数据中心为核心,对企业的控制、生产管理、运营管理、视频等各类数据统一存储、管理、分析,对接各类应用系统,实现数据集中预处理、加工、存储和管理等,为公司管理层的决策提供数据支持。

1.1.4 新型节能槽内衬设计技术

第4层(Level 4)为应用层,包括:生产过程控制、生产全流程管理、商业智能。生产过程控制包括:槽控系统、各车间PLC控制系统等;生产全流程管理包括:生产管理系统、物流管理系统、门禁系统、协同办公系统、检化验管理系统、人员定位系统、运营管理系统;商业智能主要包括:质量类、消耗类、工艺参数类、KPI、设备类、产量类、环保类、成本类、库存类、利润类共十大类数据的管理驾驶舱。

(3)连拱段中隔墙整体向左偏移,并表现出偏压和墙底受拉的力学特点,建议中墙基底采用地基锚杆锚固,清底回填与二衬等强度混凝土,以减小墙底拉应力,并有必要在后行左洞未开挖围岩与中墙之间施作钢支撑工程,以平衡先行右洞开挖后初支拱圈的推力,防止中隔墙向左偏移,减小中隔墙偏压程度。

1.6 电解烟气深度治理和资源化综合利用

该项技术涵盖三方面内容:①采用半干法脱硫综合治理技术,对电解烟气采取机械排烟措施,对烟气中的氟化物、SO

及粉尘进行综合治理,净化后烟气中的二氧化硫、氟化物和颗粒物排放浓度分别为≤30mg/Nm

,≤0.03mg/m

,≤5mg/m

,均远低于国家排放标准限值;②中频炉冶炼烟尘收集净化系统。中频炉熔炼铁水用的原料主要是电解槽阳极消耗后导杆上剩余的磷铁环。经压脱残极后的磷铁环不同程度的粘有残极炭块。碎残极随着磷铁环返回中频炉进行二次冶炼。熔炼过程中通过铁水氧化炉渣之间的化学反应产生大量烟气及浓度较高的粉尘。由于中频炉的结构和作业特点,中频炉原设计的侧面炉嘴收尘无法满足收尘,这些烟尘一直没有较好的方法捕集处理,该技术有效解决了原有中频炉烟气无组织排放问题;③对脱硫后产生的固体废物脱硫石膏进行资源化再利用形成腻子粉、轻质浇注料

。

2 500kA电解系列优化技术运行效果

2.1 槽结构优化改进实施效果

电解槽经过预热焙烧,由于热应力的作用,摇篮架会产生不可避免的产生上拱变形。在本项目所采用的槽型中,变形的最大计算值为28.9mm。

在语言学中,会涉及到“迁移”一词。对于语言学习而言,迁移即在掌握某种语言过后,学习另一种语言时会先入为主的运用已有语言运用的语调、发音等进行新的学习,从而出现口音有部分重合的现象。在本次论文研究中,迁移即方言在学习普通话中的影响力。在居民从掌握的方言到普通话后来逐渐运用到语言的习得中,表示一种语言对另一种语言的学习过程及结果产生的影响。

经过现场测试,首台电解槽启动后8h的摇篮架上抬变形不到20mm,摇篮架与槽壳底板焊接处未出现焊缝拉裂的情况。

微变形、高强度槽壳结构的应用,有效地减少了电解槽在焙烧启动时上拱变形,从而保证了电解槽的启动安全。通过对某厂500kA系列电解槽实际检测,启动30天后,电解槽大面变形的最大变形量仅为40mm(图7红圈位置),槽壳上拱变形量在30mm以内。一般电解槽启动后90天达到正常生产状态,还会在此变形的基础上有所回落。因此,在后续的正常生产期,电解槽的强度保证了其运行的稳定性,延长了槽寿命。

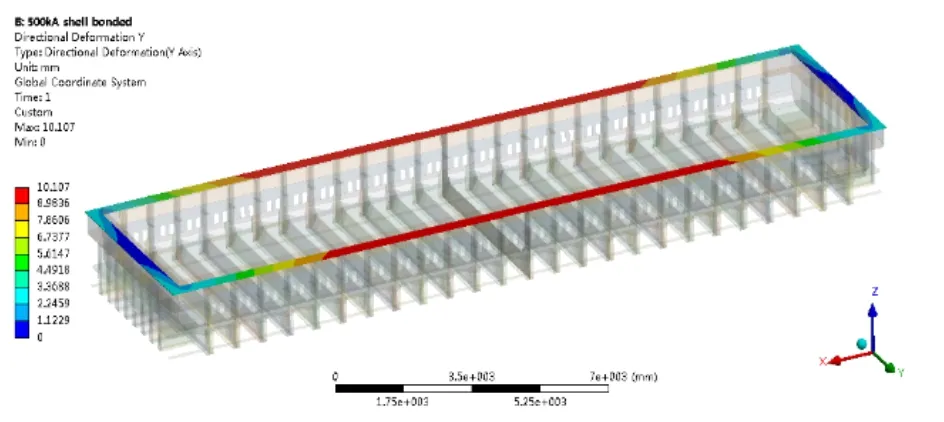

槽壳受力计算采用成熟的三维电-热-力三场耦合计算仿真模型,计算出槽壳在启动初期的上拱变形为28.9mm,正常生产时大面变形为10.1mm(如图1所示中大面红色区域为变形位置)。槽壳变形在可控范围内,应力低于材料的许用应力,槽壳安全可靠。

对于拟人形象“Fortuna”(机运)⑨,里帕在《图像学》最初的几个版本中就提供了几套明确的设计方案:

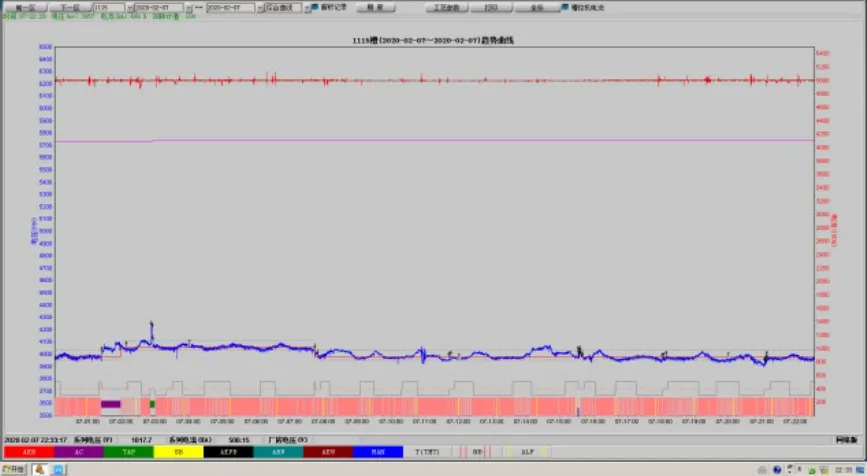

2.2 计算机控制系统升级后现场运行效果

控制系统优化后,采用光电隔离电路与高性能微型继电器构成控制输出通道,最大程度避免电解槽吊装等作业时发生交、直流短路的意外,进一步提升安全性;具有14路开关量信号输入,用于打壳信号反馈,提高了打壳的智能化水平;使用智能数字式槽压表,能够实现交流停电时直接应用铝电解槽电压(电压大于2.5V)驱动,并具有槽压上下限保护功能,极大增强了电解生产的安全性能。

同时,优化后的控制系统采用了电解生产三度寻优(电解温度、过热度、初晶温度三变量寻优)控制软件,能自动地根据槽况实时解析的结果修正目标控制电阻、控制非调节区宽度、基准下料速率、阳升/阳降电阻率等设定参数;自动推导日出铝计划;提供多种表格和动态曲线显示方式,实时显示各联机控制槽的运行数据和槽控机的工作状态信息,为电解生产提供系列槽况分析的多参数平衡分析功能。如图7所示为计算机控制系统升级改进后电解槽生产工艺控制曲线

。

2.3 智能工厂实施效果

建设全流程监控优化中心,通过工艺参数管理监控、操作管理监控,实现出铝、换级、抬母线作业标准化、多功能机组调度智能化、高效化、智能排产以及工艺参数调整的标准化;采用大数据分析手段,达到趋优控制,减少各工区单槽,班组之间的技术经济指标的波动,降低铝液直流电耗和提高电流效率。

该垃圾焚烧发电项目规模为3×500 t/d,NOx排放限值为130 mg/m3(11%O2,标态干基,小时均值),2019年NOx排放将提高标准,NOx调整至100 mg/m3(11%O2,干基,日均值);采用SNCR+PNCR系统脱硝,设备投资成本约为1 400万元,运行以SNCR为主,PNCR为辅;SNCR脱硝还原剂采用20%氨水。

尼采说:“生命僵化之处,必有规则堆积。”人要自由充分发挥天赋才能却又不得不受到限制,便苦了。苦了,心差不多要“死”了。

刚性执行。军队行政权力清单制度规范的内容,主要是机关部门行使的权力,一旦列入清单,该项权力就必须按照规定的权限、内容和流程行使,任何单位和个人不得随意增加和削减清单列入的权力。对未列入清单的权力,则是处于该部门职权范围之外,不得越权行使。一旦违规用权,必须严肃追究责任,承担相应后果。

采用物联网技术,通过移动手持终端巡检,阳、阴极电流在线检测装置,实现电解槽上所测阳极导杆电流、电压、温度分布情况,保障设备状态,减少设备故障、提高效率。

通过智能工厂的建设,实现智能排产,精准控制、消除波动、持续优化、降低成本的价值流生产方式,最终实现全厂均衡、安全、高效、绿色生产,达到“保证安环质量、提高效率、降低劳动强度和成本”的目标。

这个观光景点被喻为“世界第八大奇景”,整个建筑悬在美国科罗拉多河上空1219 米的地方。它向大峡谷悬崖以外延伸了21.34 米。中间的走廊宽3 米,用独特的玻璃制成,可承载相当于71 架满员波音747 飞机的重量,游客站在上面可以720度欣赏大峡谷奇观。

3 结语

(1)电解槽结构的优化改进,有效提升了电解槽的运行稳定性。槽壳结构优化使得启动初期电解槽变形较小,降低了电解槽早期破损的风险,从而为电解槽正常生产期(启动90天后)的稳定性打下基础;上部结构改良减少了重量的同时降低了制作成本,提升了经济效益,更合理的打壳下料模式也延长了装置的使用寿命;

(2)优化后的母线配置技术和抑制水平电流技术,能够有效减少槽内流体流速,降低槽内水平电流对稳定性的影响,为实际生产中降低极距和槽工作电压提供了条件,从而实现了节能降耗以及稳定生产的效果;

(3)优化后的天车监控技术和智能工厂技术相结合,使得生产和管理更加便捷,大大提升了实际的生产效率,降低了人工劳动强度,减少了人为因素导致的错误,为高效高质量生产打下基础;

(4)在现行的“碳中和”政策下,更合理的烟气收集系统能够带来更好的经济效益,对比同级别的电解槽系列,具有较好的运行指标和较低的能耗,可以缓解企业的环保压力,提升企业竞争力。

[1]陈亮.我国电解铝产业产能的优化布局研究[D].北京:北方工业大学,2012.

[2]焦云.云南电解铝工业的发展条件和选择[D].昆明:云南大学,2010.

[3]郑莆,郭海龙,陈颖.现代铝电解槽壳的结构特点及优化技术[A].中国科学技术协会、贵州省人民政府.第十五届中国科协年会第15分会场:全国铝冶金技术研讨会论文集[C].中国科学技术协会、贵州省人民政府:中国科学技术协会学会学术部,2013:4.(北京:冶金工业出版社,2013.)

[4]赵霞.预焙铝电解槽寿命影响因素分析研究[D].西安:西安建筑科技大学,2015.

[5]孙祥林.提高电解槽寿命的途径探讨[J].轻金属,2019(7):37-41.

[6]王俊伟,周云峰,方斌,等.降低水平电流减少铝液动态波动铝电解节能技术研究[J].有色金属(冶炼部分):,2020(4):26-29.

[7]杨晓东,刘伟,周东方,等.大型铝电解槽节能技术的研究与实践[J].轻金属,2014(12):22-28.

[8]任耀剑.无烟煤制作铝电解炭阳极的研究[D].北京:中国矿业大学,2009.

[9]寸永柱,史承良,易吉龙,班树超,等.提高铝电解烟气净化载氟氧化铝氟含量的探讨[J].云南冶金,2020(4):95-102.

[10]周平,王冠群,王风慧.探讨"三度"的快速检测和对生产实践的指导[J].轻金属,2019(10):41-44.

[11]周平,王冠群,张天旭,等.电解槽工艺参数的控制策略[J].轻金属,2020(9):38-41.