温度传感器的动态特性研究及测试方法实现

2022-09-07李建

李 建

(慧石(上海)测控科技有限公司,上海 201799)

0 引言

温度传感器在各行各业有着广泛应用,特别是在汽车行业,如汽车的发动机进气温度、冷却液温度、排气温度、变速箱温度、电池包温度等都需要温度传感器作为监控元件来进行闭环控制。对于温度传感器,通常比较关注的是其测温范围和测温精度。然而,在被测介质温度快速变化的环境下,温度传感器的动态响应特性会显著影响传感器的测温精度,在开发过程中应予以充分关注。

本文介绍了温度传感器动态特性的概念、影响因素、测试方法及测试台架的搭建,并以实例来说明温度传感器的动态特性对测温精度的影响及改进措施。

1 温度传感器的动态特性

一般温度传感器的性能参数主要包括允差、绝缘电阻、热响应时间、自热参数等,其中热响应时间也就是温度传感器的动态特性,它反映了温度传感器探测被测介质温度并输出准确信号的快慢程度。对于采用“接触式”测量的温度传感器,其探头部分必须置于被测介质中并经过一定时间与之达到热平衡后,才能准确反映出被测介质的温度。因此,温度传感器的动态特性反映了温度传感器探头与周围被测介质热交换的快慢,同时也反映了温度检测延迟时间的长短。文献[1]指出,在动态测温中,热响应时间会使温度计的测量结果中温度波动幅值小于被测物体的实际温度波动幅值,并且热响应时间越长,测得的波动幅值越小。

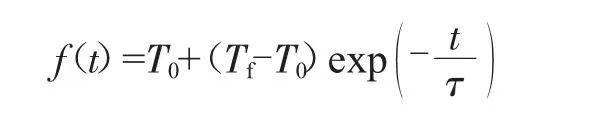

《温度传感器动态响应校准》(JJF 1049—1995)规定了测量流体温度的接触式温度传感器的动态响应特性测试方法。温度传感器的动态响应特性是指温度传感器的输出温度与被测介质温度阶跃之间的响应关系[2]。文献[3]给出了温度传感器对被测介质温度阶跃的计算公式:

式中:T0为t=0时被测介质的温度;Tf为被测介质的阶跃温度;τ为时间常数。

图1为温度传感器对温度阶跃的动态特性曲线。

图1 温度传感器对温度阶跃的动态特性曲线

温度传感器的动态特性主要包括热响应时间(Thermal Response Time)和时间常数(Time Constant)两个参数。其中,热响应时间是指当被测介质温度发生阶跃变化(ΔT)时,温度传感器的输出f(t)变化到该被测阶跃温度的某个规定百分数时(如10%、50%、90%等)所需要的时间,记作τx(τ0.1、τ0.5、τ0.9)。其中,时间常数是指温度传感器输出变化到阶跃温度量的63.2%时的时间,用τ标记[2]。

2 温度传感器的动态特性影响因素及测试条件

温度传感器的动态特性与敏感元件、封装结构、材料及工艺过程密切相关。文献[4]指出,热扩散率越大的材料,其导热性能越好,温度计的传热响应越好,传热从快到慢的顺序依次为铜、铝、陶瓷、镍、钢。结构直径越小,越有利于温度计内部的热平衡,则温度计的传热响应越好。

同样外形尺寸、输出特性的温度传感器,厂家不同,它们的动态特性也不相同。除此之外,温度传感器的动态特性还与被测介质特性、测试工况有关。也就是说,在对比温度传感器热响应时间时,一定要使用在同样的介质和测试工况下得到的结果。同一个温度传感器,在不同的应用环境下,其热响应时间会有很大的差异。

温度传感器动态特性的测试可以参考如下要求:

(1)《工业铂热电阻及铂感温元件》(GB/T 30121—2013、IEC 60751:2008,IDT)中6.5.2规定:应记录在流速大于0.2 m/s的水流中或流速为(3±0.3)m/s的气流中的热响应时间τ0.5。若有要求,还可记录热响应时间τ0.9和/或τ0.1[5]。

(2)《温度传感器动态响应校准》(JJF 1049—1995)分别规定了水流和气流的测试条件。

在水流环境下:

1)水流必须被加热到高于环境温度。在30 min内,水流温度的稳定度优于温度阶跃量的±1.0%。

2)水流速度在被校温度传感器插入方向均匀度优于10%,测量位置水流速度为(0.4±0.05)m/s。

3)水流流道宽度不小于被测传感器直径的10倍。

在气流环境下:

对于高速气流,要求在校准截面上速度、温度均匀,脉动小。温度<1000℃时,温度脉动优于±0.5℃,偏差优于±10℃。试验气流流速偏差控制在±1.7 m/s。校准段的横截面积不小于被测传感器直径面积的10倍[2]。

3 某型号温度传感器动态特性测试台架实现

在研发汽车排气系统用温度传感器的过程中,客户提出热响应时间的试验条件如下:

介质:空气;

气体流速:11 m/s;

温度阶跃:300℃;

时间常数要求:<13 s。

为了保证研发及批量生产阶段对于温度传感器性能及质量的要求,需要根据客户要求,参考行业标准,搭建专用测试台,建立温度传感器的动态特性测试能力。图2为温度传感器动态特性测试系统原理图。

图2 温度传感器动态特性测试系统原理图

设备由风道温控系统、快速切换系统、控制系统三个主要部分组成。

(1)风道温控系统:根据要求,设备需要模拟出一组能控制温度和流速的风道,风量由风机结合变频器控制。风道内部的温度由加热控制器根据出口的温度,改变加热器功率,形成闭环控制。常温温度不进行控制,只有吹风冷却功能,温度允许在20~30℃任意浮动。

(2)快速切换系统:快速切换系统包含三个热风管道,中间的一个管道配有夹具,可安装测试样品。测试时,产品先在常温风道中进行吹风冷却。待传感器输出温度稳定后,切换系统快速切换位置,使风道内热风流过产品,测试温度产生阶跃变化。快速切换系统连接的管道设计一小段可伸缩的软管,方便切换时密封,防止漏气影响温度。

(3)控制系统:由上位机和PLC组成,计算机结合采集板卡和调理电路,可分别与PLC通信,并采集温度流量信号和被测传感器温度变化信号,绘制出曲线,计算出响应时间。PLC进行过程控制,稳定所需的温度和风速,所有电磁阀、变频器、加热器控制器均由其控制。

温度传感器动态特性测试台实物如图3所示。

图3 温度传感器动态特性测试台实物

4 温度传感器动态特性测试及改进实例

通常温度传感器的输出信号会作为输入信号传递给控制模块,以监测被测介质温度,并按照预先设定的控制逻辑做出进一步的反馈。例如,在汽车发动机后处理系统中,需要用温度传感器实时监测SCR系统的排气温度。当排气温度达到预设阈值时,系统会启动尿素喷射以中和尾气中的氮氧化物。然而,由于热响应时间的存在,当介质温度快速变化时,温度传感器输入给系统的信号会滞后于被测介质实际温度,因此系统中所设定的排气温度阈值会低于目标值,从而保证系统正常工作。

在开发排气温度传感器过程中,客户会将我司生产的被测件(以下简称“被测件”)与标准件在发动机后处理系统台架上进行对比测试。测试包括静态对比测试(即在排气温度缓慢变化情况下,对比被测件与标准件的输出信号差异)和动态对比测试(即在排气温度快速变化情况下,对比被测件与标准件的输出信号差异)。图4为台架的静态对比测试结果,图5为台架的动态对比测试结果,图6为台架动态特性对比测试的温度差异值。

图4 温度传感器台架静态测试输出曲线对比

图5 温度传感器台架动态测试输出曲线对比

图6 台架动态测试的温度差异

从对比测试结果中可以看出,在静态对比测试中,随着排气温度的缓慢变化,被测件输出信号与标准件输出信号之间能够保持一致,说明被测传感器静态下的精度能够满足要求;但是在动态测试中,随着排气温度的快速变化,被测件输出信号与标准件输出信号之间存在差异,最大输出温度差异会达到10℃左右,无法满足使用要求。

随后,在我司开发的温度传感器动态特性测试台上,将被测件及标准件的热响应时间进行了对比测试。测试介质为空气,测试参数均设置为气体流速11 m/s,温度阶跃300℃。

经测试后发现,被测件与标准件之间的热响应时间参数存在明显差异。如图7和图8所示,标准件的时间常数为9.36 s,我司的被测件为12.35 s。因此需要改进被测件的热响应时间性能,以满足使用要求。

图7 标准件热响应时间测试结果

图8 被测件热响应时间测试结果

经分析论证,从以下几个方面对温度传感器进行了改进:

(1)优化探头部分结构设计,减小热传导路径;

(2)改进导热胶填充工艺,提高填充密实度;

(3)采用高导热系数材料。

如图9所示,改进后的温度传感器热响应时间测试结果为8.66 s,优于标准件。改进后的温度传感器也顺利通过了客户后处理台架对比测试。

图9 改进后被测件热响应时间测试结果

5 结语

采用接触式测温的温度传感器,当被测介质温度快速变化时,温度传感器的动态特性(即温度传感器的热响应时间)会显著影响传感器的测温精度。温度传感器的动态特性既与敏感元件、封装结构、材料及工艺过程有关,也与测试介质及测试参数条件密切相关。在产品开发中,应当建立符合测量环境要求的动态特性测试能力,以满足设计要求。