交流特高压油浸式套管电容介损测量方法

2022-09-07张泽宇

张泽宇

(湖南省送变电工程有限公司, 湖南 长沙 410015)

油浸纸绝缘电容式套管是特高压电力变压器、 特高压并联电抗器外部导体和内部导体的连接部件, 是其重要的组部件之一[1]; 具有把高压大电流从金属箱体中引入或引出的功能, 其性能直接影响到整个变压器的长期可靠运行。

油浸纸绝缘电容式套管主要由电容芯子、 法兰盘、 上下瓷套和油枕等组成, 若干同心电容串联作为主绝缘。 电容芯子封闭在由上下瓷套、 法兰盘、 油枕组成的容器中, 容器内充有变压器油, 使内部主绝缘为油纸结构[2]。

套管运抵现场后, 需进行交接试验。 首先应检查套管外观, 应无破损、 裂纹、 划痕、 鼓包、 渗漏油,压力和油位正常。 其次, 为判断套管绝缘状况, 必须进行三项绝缘试验: 绝缘电阻试验、 介质损耗因数(tanδ, 以下简称介损) 和电容量测试以及交流耐压试验。 其中, 电容量测量能反映串接的电容芯层是否击穿; 由于套管体积小, 电容量小, 通过介损测试能有效发现主绝缘是否受潮、 劣化以及存在某些局部缺陷。

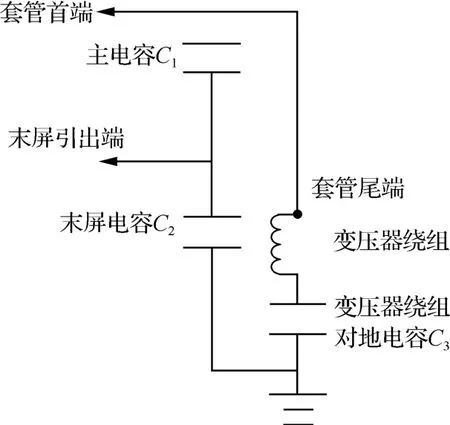

套管介损及电容测量主要分两部分, 一部分是测量套管芯柱对末屏的电容, 就是套管主绝缘电容C1;另一部分是套管末屏对安装法兰盘电容, 一般称为末屏电容C2。 交接试验应结合现场绝缘电阻值、 介损值、 电容量以及耐压试验结果, 参照国标、 企标以及厂家出厂测试值进行比较后综合判断套管绝缘是否合格。

1 介损及电容量测量要求分析

1000kV 主变为分体变压器, 每相主变又由主体变和调压补偿变组成。 每相主变含1000kV 套管1 只、500kV 套管1 只、 110kV 套管9 只; 1000kV 高压并联电抗器为分体式, 每相含1000kV 套管1 只、 110kV套管1 只。

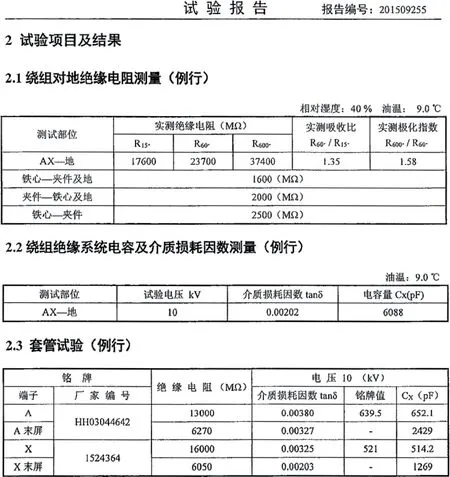

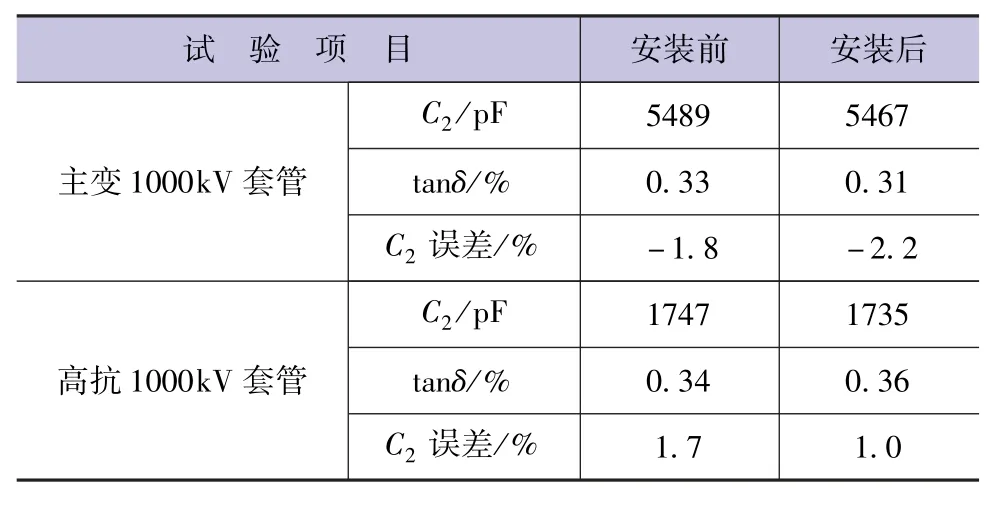

《国家电网公司十八项电网重大反事故措施》 第9.2.1.1 条规定, 工厂试验时应将供货的套管安装在变压器上进行试验; 所有附件在出厂时均应按实际使用方式经过整体预装。 因此套管绝缘电阻出厂试验数据、 介损及电容量测量数据一般有两组, 第一组由套管厂家试验提供, 第二组由变压器或电抗器厂家试验提供。 这两组出厂试验数据, 均作为现场交接试验参考数据。 1000kV 套管1000kV 高压并联电抗器, 出厂试验数据见图1 和图2。

图1 1000kV 套管出厂试验数据

图2 1000kV 高压并联电抗器出厂试验数据

对于1000kV 主变压器和1000kV 电抗器套管, 交接试验主要参照的试验标准有两个: 一是《1000kV系统电气装置安装工程电气设备交接试验标准》(GB/T 50832—2013); 二是《电气装置安装工程电气设备交接试验标准》 (GB 50150—2016)。 前一标准适用于1000kV 套管, 要求套管安装后, 在10kV 电压下测量变压器、 电抗器用套管主绝缘的介质损耗因数tanδ和电容量[3], 该标准对安装前以及末屏对法兰盘电容量测试没有要求。 后一标准适用于500kV 及以下电压等级的新安装的套管, 标准中只对主绝缘介损与电容作出测量要求, 但未明确指出为安装前还是安装后, 同样未要求测试末屏对法兰盘介损及电容[4]。在GB/T 50832 未发布之前, 1000kV 套管交接试验标准采用Q/GDW 310—2009 《1000kV 电气装置安装工程电气设备交接试验规程》 要求测量安装前后变压器、 电抗器套管主绝缘电容和介损; 测量末屏对地介质损耗因数; 2016 年国家电网公司对该标准进行了修订, 仅对套管安装后试验作出了明确要求[5]。 可见三个标准对套管介损和电容量测试部位的要求并不统一, 但其对电容量误差要求都为与出厂值比应不超过±5%。

一般而言, 现场交接试验时, 安装前与安装后的套管主绝缘电容C1及其介损和末屏电容C2及其介损都进行测量。 安装前测量确保安装前套管绝缘良好,防止返工; 安装后测量确保安装过程中套管无损坏。

测量末屏电容量及介损也可作为以后检修的基础数据, 而且《1000kV 交流电气设备预防性试验规程》(GB ∕T 24846—2018) 要求检修预试时, 主绝缘及套管末屏对地介损和电容量都必须测量, 电容量与上次试验值相比不超过±2%, 相比交接试验要求更为严格。 因此交接试验测量末屏电容C2是必要的, 而且必须准确测量。

对比分析图1、 图2 发现, 套管厂家出厂报告C2为1717pF, 对应介损为0.97%; 高抗厂家出厂报告C2为2429pF, 对应介损为0.33%; 电容量误差为41.5%, 误差较大, 初步判定高抗厂家没有在高抗安装完后准确测量末屏C2及其介损值, 因此有必要对这一问题进行研究。

2 交接试验

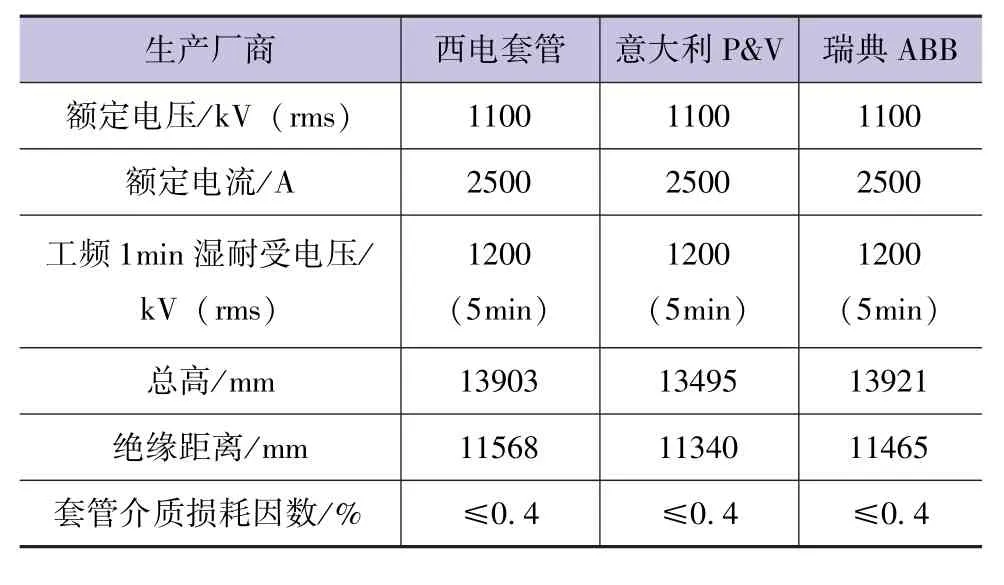

1000kV 套管长度在13.5 ~14m 之间, 长度较长(见表1); 意大利P&V 套管重量约为7.57t, 重量较大, 直接用吊车将套管吊离地面悬空进行交接试验,存在较大安全风险; 如果将套管水平放置进行试验,测量结果不准确, 电容量误差均超过标准限值±5%[6], 因此, 这两种试验方法均不考虑。

表1 1000kV 油浸纸电容式套管主要技术参数[1]

现场采用一座定制的金属支架, 金属支架安装于1000kV 电容式电压互感器基础上, 通过螺栓连接固定, 见图3。 试验前将1000kV 套管吊装在该金属支架上, 安装固定好, 即可开始套管安装前试验。

1000kV 电容式电压互感器基础距高抗本体1000kV 套管安装位置直线距离4.1m, 套管试验合格后, 可从临时支架上拆卸, 进而直接转入正式安装工序。

1000kV 套管试验支架应在套管安装前制作好,以避免套管试验无法完成, 影响安装进度。

现场对一台1000kV 高压并联电抗器及1000kV 主变其中一相1000kV 套管进行试验。 试验设备为AI-6000E 自动抗干扰精密介质损耗测量仪; 试验环境温度20 ~26℃, 湿度30% ~40%。 试验方法如下:

套管主绝缘电容C1及介损试验采用正接法加压,电压取10kV, 仪器高压输出端接套管导电杆, 仪器Cx端接末屏, 法兰盘固定于金属支架, 试验前应确定金属支架接地良好。

末屏电容C2及介损试验采用反接法加压, 电压取2kV, 仪器高压输出端接末屏, 仪器Cx端悬空,法兰盘固定于金属支架并接地。

3 数据分析

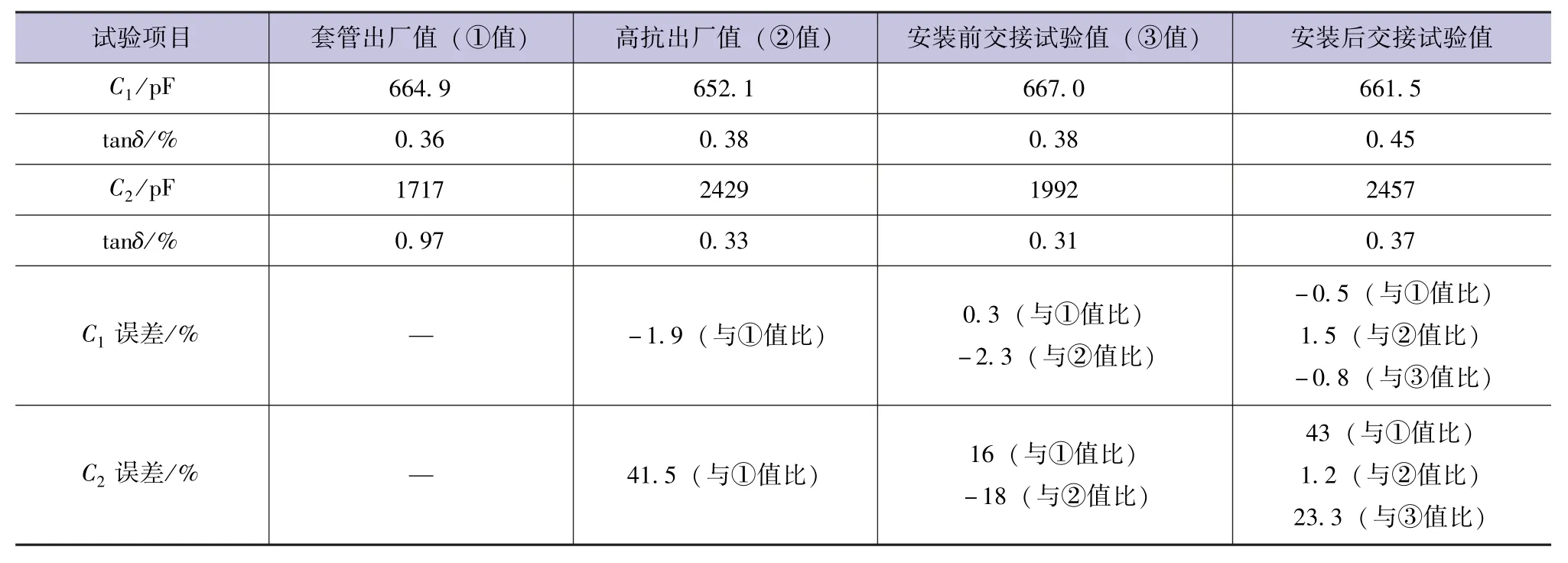

对比试验结果发现(见表2、 表3):

表2 1000kV 高抗1000kV 套管介损电容试验数据

表3 1000kV 主变1000kV 套管介损电容试验数据

a. 两只套管主绝缘电容C1及介损试验结果均满足标准要求。

b. 高压电抗器1000kV 套管末屏电容C2出厂数据之间误差大, 交接试验安装前后数据误差大, 高抗出厂C2值与安装后交接试验C2值接近; 交接试验介损值均满足标准要求。

c. 主变1000kV 套管末屏电容C2出厂数据接近,交接试验安装前后值与出厂数据均存在较大误差, 不满足标准要求; 交接试验介损值均满足标准要求。

可见反接法不能准确测量末屏电容C2, 测得的介损也不能反映末屏真实介损值, 不能作为判断套管绝缘是否受潮的依据。

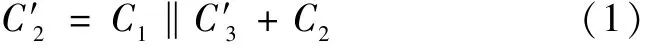

套管安装前, 尾端未与变压器绕组连接。 实际测得末屏电容为

式中C′3——套管一次导杆对地杂散电容。

此时测得的末屏电容为C1与C′3串联后再与末屏电容C2并联的电容, 因此试验值会比真实值稍大。

套管安装后, 尾端与主变或高抗绕组连接, 见图4。 实际测得末屏电容为:

图4 套管安装后原理

式中C3——变压器高、 中绕组对低压绕组及外壳的电容或高抗绕组对外壳的电容。

在做主变、 高抗绕组介损及电容量试验时, 实际测得主变C3为12980pF、 高抗C3为5883pF。C3比C1大很多, 因此式(2) 可简化为

表1、 2 中实测数据, 与分析结论一致。

所以, 套管安装前后采用反接法直接测量C2,测得的并非真实值, 且比真实值大, 所测介损也不能反映末屏的真实介损值。

4 试验方法改进

利用数字式介质损耗测试仪的屏蔽功能, 将被试电容外的电容电流屏蔽掉, 从而准确测量C2及其介损值。 试验原理见图5。

图5 反接法带屏蔽测量套管C2 原理

数字式介质损耗测量仪的屏蔽端接套管首端, 高压输出端接套管末屏。 由于屏蔽端与高压输出端等电位, 因此, 主绝缘电容C1上无电流流过, 变压器绕组对地电容C3电容电流由屏蔽端流入装置, 测得的被试品电流为末屏电容C2的电流。 测量仪再根据所加电压及标准电容电流IN可求出C2的电容值及介损[7](见表4)。

表4 反接法带屏蔽套管介损试验数据

所测结果与1000kV 套管厂家出厂数据接近, 满足标准要求, 表明反接法带屏蔽可单独测出末屏电容C2。

试验完成后分别与主变压器和高压电抗器厂家交流测试方法。 高压电抗器厂家直接采用反接法测C2,主变压器厂家采用反接法带屏蔽测量, 与其提供的测量数据相符。

5 结 论

使用反接法未带屏蔽线测量末屏电容及介损值,其实际测量的电容为套管主绝缘C1与变压器或电抗器绕组电容C3串联后再与末屏电容C2并联的电容, 不能单独反映末屏电容及介损。

采用反接法带屏蔽线的测试方法, 能有效屏蔽杂散电容, 不管是套管安装前还是安装后, 均能真实反映套管末屏对地电容及介损。

变压器及高压电抗器厂家出厂测试时, 应采用反接法带屏蔽测量末屏电容C2, 为交接试验提供准确依据。

1000kV 套管试验应提前制作试验支架, 避免影响主变和高抗安装进度。 该方法也适用于其他电压等级电容式套管末屏试验。 ■