滚桶洗衣机外桶结构仿真

2022-09-07田亚明张魁仓

田亚明 鲍 敏 张魁仓

(长虹美菱股份有限公司 合肥 230601)

引言

滚桶洗衣机由于对衣服的磨损很少,对真丝、羊毛等比较贵重适合机洗的衣服是更是需要选用滚筒洗衣机这种洗衣方式。衣服洗好后不会出现超绕等情况,对衣服的保护比较好。越来越受到人们的青睐。2021年,中国洗衣机市场整体零售量达3 827万台,已基本恢复至疫情前水平,零售额规模更是达到历史新高的735亿元。分品类看,滚筒产品成为2021年洗衣机双线市场的增长核心动力,滚筒单洗和洗烘一体的零售额分别同比增长24.2 %和32.1 %。线下市场中则是滚筒单洗表现更为突出,零售额同比增长8.8 %,高于其他各品类。

而使用过程中的噪声却成为消费者主要的报怨点和投诉点,给洗衣机生产厂家提出了越来越高的要求,洗衣机的设计也面临越来越大的挑战。

由于滚桶洗衣机的结构特点,在洗衣机运行过程中,桶内衣物由于重力作用都集中在桶体一侧,在内桶转动时重量分布不均衡使得内桶在转运过程中带着较大的偏心力,导致转运时摆动过大,成为主要的噪声源,尤其在内桶转动启动阶段表现得更加突出。因此通过优化设计减少洗衣机内桶在偏心转动时的挠度成为降低异常噪声的重要手段。

在优化设计的过程中,需要一次次的改进方案,如果每次优化都通过试验验证,不仅要耗费大量的样机费用,而且制作零件、制作样机、试验验证等过程也要花费大量的时间,而且试验往往只能得到最终的结果,不能全程跟踪整个试验过程,无法详细了解每个零部件的变形及失效机理,很难找到正确的优化设计方向。

针对以上问题,本文以某型号滚桶洗衣机为例,提供一种方法,利用CAE仿真软件,对洗衣机外桶进行结构强度仿真分析,求出洗衣机在偏心转动过程中内桶的最大挠度,可以较快地对设计方案进行评估。

1 洗衣机结构仿真

1.1 洗衣机整体结构

以某型号洗衣机为例,如图1所示,外桶与外壳支架通过螺栓固定到一起,洗衣机内桶与外桶通过轴承连接,依靠外桶的轴套对轴承的夹持力保证内桶转动的稳定性。因此滚桶洗衣机外桶的整体结构强度成为保证内桶转动过程中的挠度的关键因素。

洗衣机外桶主体为增强聚丙烯材质,为了提升耐久性和稳定性,与轴承配合部分的轴承座为铸铝材质,两者为镶件注塑成型。为了提升内桶转动稳定性,目前的设计方案是在洗衣机外桶背面,围绕轴套增加钣金加强板,通过螺栓与外桶固定连接,如图2所示。在对洗衣机进行振动测试时,洗衣机顶部的最大振动幅度远远超过了使用要求。

为了优化设计,项目组提出了新的加强方案,将轴承座结构向外延伸,一体铸造成型后,再与外桶桶体镶件注塑,将铸造成型的加强部分整体嵌入外桶结构内部,提升整体的结构强度。如图3所示。拟通过对比仿真对新的设计方案可行性进行评估。

1.2 仿真模型建立

本算例是为了对比两种外桶加强方案的优劣,因此仿真模型只建立外桶、轴套及加强板模型,外壳视为刚体,将外壳简化为外桶与外壳连接面的固定约束。内桶简化为施加在轴套的载荷,就可能够得到比较准确的仿真结果。

1.3 仿真模型处理

删除模型狭小缝隙、尖锐连接等,保持模型的整体结构不动。外桶的筋板对整体结构强度有很大的加强作用,所以全部保留。

1.4 网格划分

网格划分均采用四面体网格,网格尺寸按7 mm进行划分。由于各个零件壁厚差异不大,为了提高零件间的接触质量,网格尺寸统一。

轴承刚度与外桶相比大的多,可以视为刚体,为简化模型,在前后两个轴承位置分别设置刚性单元代替。

为方便施加载荷和仿真结果提取,在前、后轴承单元间设置连杆单元,分别与前、后轴承中心相连。如图4所示。

原状态的加强板与外桶连接螺栓简化为螺栓单元,优化后方案将轴套整体与外桶绑定接触。

1.5 载荷设置

根据试验数据,内桶在偏心转动工作时,在轴承位置产生的最大偏心静矩约为492 Nm,通过在连杆单元两端分别施加垂直于连杆且方向相反的力来等效轴承座承受的扭矩。根据前、后轴承间距,根据力矩公式M=F×L,计算得知所施加的力大小为5 655 N。如图5所示。

为了使仿真分析的结果更加全面,根据加强板结构和分布情况,分别在结构最强和最弱方向施加扭矩。原状态外桶分别施加A、B方向的静矩,如图6所示。优化后外桶分别施加C、D两个方向的静矩,如图7所示。

2 结果分析

2.1 仿真结果提取

洗衣机内桶的挠度是主要关注对象,提取设置的轴承单元的挠度结果即为内桶的等效挠度。同时也要关注整体应力分布情况,避免零件结构失效情况的出现。由于轴承座和加强板均为金属材质,相比而言,失效风险均集中在外桶桶体,因此提取桶体的应力结果进行分析。

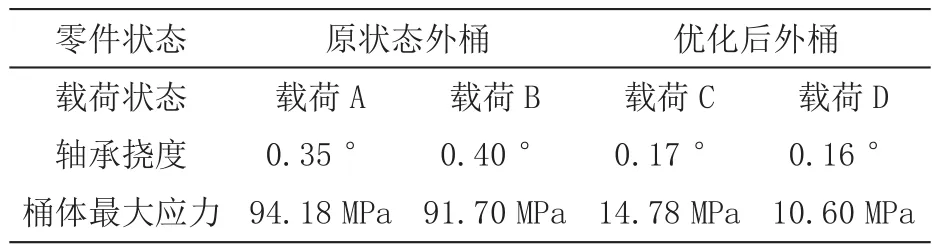

将每种状态及每种载荷下的仿真结果,汇总后如表1所示。可以根据仿真数据以及结果云图对零件结构强度进行比较全面的评估。

表1 仿真结果汇总表

2.2 结果分析

根据仿真分析结果,可以提取出转轴挠度、桶体应力分布等,根据结果可以评估洗衣机转动过程中内桶的撞壁风险,也能通过应力评估加强板连接的可靠性。指导洗衣机的结构设计。

原状态外桶轴承挠度达到了0.4 °,桶体最大应力也达到94.18 MPa,已经达到了材料的屈服极限,有极高的质量风险。而且在螺钉连接位置有明显的应力集中现象,极易产生材料疲劳,造成结构失效。

优化后的外桶与原状态相比,轴承最大挠度只有0.17°,减少了50 %左右。桶体最大应力只有14.78 Mpa,相比降低了80 %以上,而且整体应力分布比较均匀,没有明显的应力集中现象,结构可靠性较高,能够满足产品需求。

3 结论

本文通过两种洗衣机外桶方案的结构仿真,可以根据仿真结果很快得到结构优化的具体收益情况,比较准确的评估设计方案的结构可靠性。

本文采用洗衣机外桶的结构强度仿真分析来评估外桶结构设计的可靠性,仿真模型简单,仿真效率高,能够较好的指导洗衣机的结构设计。免去了制作样件、样机及试验验证等繁琐过程,大幅提升研发效率。本文只针对外桶的结构优化进行仿真,也可以按照这个仿真思路对洗衣机其他零件进行仿真分析,指导结构设计。