稀土金属电解企业环境风险影响因素分析与建议

2022-09-07李伯骥

李伯骥

(广西博环环境咨询服务有限公司,广西 南宁 530004)

稀土是我们国家重要的战略资源,是产业升级,科技创新不可或缺的关键元素[1]。而目前我国稀土产业链还不完善,同时也存在过渡开发等问题。在稀土产业整合之后,主要的稀土集团企业更多的集中在矿山开采、冶炼分离等领域[2]。稀土深加工企业产能还不匹配,通过对稀土金属电解这一环节环境风险因素分析讨论,给这一类型企业的前期环境可行性研究提供一些建议。

1 稀土金属电解工艺

1.1 氟化稀土制备

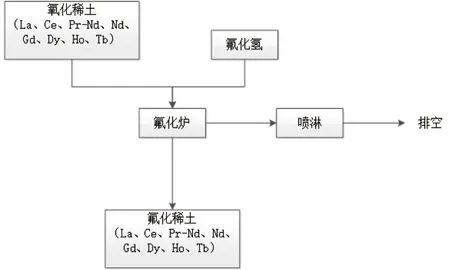

将氧化稀土通过进料机加入到氟化电阻炉中,密封好炉体,将氟化电阻炉升温至650 ℃,打开氟化氢气体控制阀,按过量10%的比例通入氟化氢气体,同时开启尾气净化装置,持续反应8~10 h,反应完毕,关闭氟化氢进气阀,冷却至室温,自动出料机卸出氟化稀土。主要工艺流程见图1。

图1 氟化稀土制备工艺流程图

1.2 氟化稀土-氟化锂体系电解

本工艺选用氟化稀土-氟化锂体系,在预热电解槽后,通电加热电解质,待电解质全部熔融后,向其中插入阳极,使其发生电解反应。按设计时间向电解槽内加入原料氧化稀土,记录运行参数。电解达到设定时间后,从电解槽内移出稀土金属或稀土合金进行浇铸。得到的金属锭经冷附着有熔盐,需对其进行剥离,剥离后对产品进行检验。检验不合格金属处理成小块后重新熔铸,合格金属进入表面处理工段。各工序简述如下(详见图2):

图2 熔盐电解工艺流程图

(1)电解槽预处理:清理电解槽内杂物,对其进行预热,待其温度达到要求时,加入氟化稀土、氟化锂,按设计要求将其完全熔融。

(2)稀土金属电解:在设计温度下,分别向熔融的电解质中,加入特定的稀土氧化物。氟化稀土-氟化锂的电解质密度比稀土金属小,会浮于电解槽上部,电解生成的稀土金属在重力作用下自然沉降,随着电解时间的增加逐渐在电解槽底部富集。在电解过程中,会形成稀土老化熔盐,老化熔盐中铁、钼、碳含量较多,累积到一定量后需定期将其移出处理,外售给上游生产企业,回收其中有价元素和进行环保处理。

(3)出炉浇铸:出炉一般采用虹吸方式或者人工方式,每隔3小时,将电解槽底部放出液态稀土金属至锭模中,空气自然冷却成型。

(4)剥离:铸锭的稀土金属一般附着有电解质,使用分离器将稀土金属锭与电解质分离,电解质按程序返回电解槽继续电解。

(5)钻样:完成剥离电解质工序的稀土金属锭进行钻孔取样,制备成检验样品送实验室。

(6)实验室检验:车间获得的稀土金属样品经杂质检验,合格的稀土金属锭进进入后处理工段,不合格的金属锭进行切割后返回电解工序。

(7)后处理:检验合格的金属锭用打磨机进行打磨,得到表面光洁的产品,打磨金属粉尘、少量电解质收集后返回电解工序。

2 环境风险因素分析

2.1 风险识别

环境风险识别是指通过对原料、工艺、环保设施等的分析,定性或定量地找到对环境影响因素,确定环境风险的预防措施[3]。

环境风险的类型可以分为火灾、爆炸、泄漏。风险识别分为:物质风险识别和生产设施风险识别。

2.1.1 物质风险识别

根据《危险化学品名录》(2015),氟化氢、氟化锂是稀土金属电解生产使用的原辅材料中的危险物质,氟化镧是生产过程中产生危险物质。可能出现的风险源包括:氟化氢、氟化锂、氟化镧在生产过程中,出现跑、冒、滴、漏;危险物质的遗失、丢失;危险物质的散落、外泄;火灾时危险物质的外泄。

2.1.2 生产设施风险识别

①无水氟化氢储存钢瓶破裂造成的泄漏。

②废气处理设备长时间运转造成的材料老化或零部件故障,使处理效率达不到设计要求,或导致氟化物、颗粒物逸散到外环境,从而对附近环境空气质量产生影响。

2.2 重大危险源辨识

重大危险源判定需要识别生产过程中的危险物质和其对应的临界量。其中危险物质可分为爆炸物、易燃气体、气溶胶、氧化性气体、易燃液体、易燃固体、自反应物质和混合物、自然液体、自然固体、自热物质和混合物、遇水易放出易燃气体的物质和混合物、氧化性液体、养护型固体、有机过氧化物、急性剧毒等(《危险化学品重大危险源辨识》(GB18218-2018))。分析比对涉及的危险物质后,再核实其对应的临界量,即重大危险源某一单元内存在危险化学品的量,是否等于或超过该标准中规定的临界量。稀土金属电解只有氟化氢有临界量要求,其一个功能单元最大储存量超过上述标准所列的临界量1 t,就属于重大危险源。

2.3 非重大危险源环境风险分析

2.3.1 废水事故排放

(1)生产工段水池渗漏。生产工段有多个水池长年使用,储存量较大,随着生产活动进行,池底、池壁会出现微隙,造成生产废水渗漏,进而对地下水造成污染。

(2)循环水池事故溢流。循环水池事故溢流主要是指突发情况,造成设施停止运转,管道内的循环水全部进入循化水池中造成溢流。生产循环水一般无其它污染因子,主要对周围环境造成一定热污染影响。

2.3.2 废气事故排放

稀土金属电解过程中氟化稀土制备、电解工段会产生氟化物、颗粒物等污染物,后处理过程会产生金属碎屑、电解质粉末的颗粒物,配置布袋除尘、喷淋等进行烟气治理,治理效果均能满足排放要求。但在设施运行过程中,布袋除尘器履带破损会造成漏风和粉尘逸散,废气中含的水分会导致滤袋结露,从而影响除尘效果;喷淋设施运行时间较长会出现气液相进出管道发生堵塞,吸收溶剂吸附能力降低等问题,如未能及时检查疏通管道,补充吸收溶剂,均会影响除尘和脱氟效果,使污染物外排环境增多,需考虑对环境的影响。

2.3.3 氟化氢管道泄漏

氟化稀土制备是利用氟化氢气体和稀土氧化物的气固相反应,工艺使用的氟化氢利用钢瓶储存,生产时打开气体控制阀,缓慢释放出氟化氢气体,并由管道引入电阻炉中进行合成反应。在生产过程中,若氟化氢存储钢瓶到电阻炉的管道发生破损,造成气体泄漏,会触发连接报警装置的感应探头,其发出报警的响应时间小于15秒,同时智能电控系统可以切断电磁阀、打开应急喷淋,接到报警的值守工作人员,可以快速处置泄漏事故。氟化氢管道泄漏在有预警的条件下主要考虑氟化氢浓度扩散变化,并通过预测判断其风险。

3 应对措施建议

(1)企业设置循环水事故池,使循环水外溢时能够快速收集,降低对周围环境的影响。

(2)加强巡检,保证除尘脱氟设施正常运行,同时注意加强车间的通风,配备一定数量的口罩、防毒面具等应急物资,应对突发情况。

(3)若氟化氢管道发生气体泄漏时,严格按照环境风险应急预案快速处置,及时阻断泄漏源,进行人员疏散,并尽快联系外部专业救援单位,协助对泄漏事件进行处置,严防安全事故的发生。

4 结语

通过对稀土金属电解企业环境风险影响因素分析发现,在采取一系列环境风险应对措施,稀土金属电解项目能够有效降低危险化学品泄漏、废水事故排放、废气事故排放、氟化氢管道泄漏等事故发生几率,若发生事故,按照拟定的环境风险应急预案进行快速处置,控制事故规模,防止事故的蔓延。