150 t转炉汽化冷却烟道的研究及应用

2022-09-06牛振华韩朝晖

杨 丽,牛振华,韩朝晖

(1.安阳职业技术学院(安阳市高级技工学校);2.安阳市应急管理局,河南安阳 455000)

概述

某炼轧厂炼钢车间有3 座150 t 转炉,一次除尘采用传统的OG 法湿式除尘系统。原有的一次除尘系统排放浓度达到100 mg/m3,已无法满足国家和本地区排放标准要求。同时,湿法除尘产生大量的炼钢污泥,难以处理,在运输和使用过程中产生二次污染,耗水量大。经过技术交流和调研,将一次除尘改为转炉烟气干法除尘系统,于2018 年6 月完成2号转炉除尘系统的改造。

转炉干法除尘系统是以转炉烟气含尘处理,冷却及净化冶炼中产生的所有气体,并回收含有一氧化碳的气体供用户使用为主要目的的工艺过程。转炉干法除尘工艺流程如图1所示。

图1 转炉干法除尘工艺流程图

1 改造后的150 t 转炉干法除尘汽化烟道结构和影响因素分析

转炉干法除尘系统的汽化冷却烟道为余热锅炉,属于特种设备。烟道内有高温烟气和粉尘颗粒,特别是在炉口的活动烟罩及炉口段烟道内温度高达1 200 ℃以上,随着烟道的向外延伸,在固定烟道一段和固定烟道二段内温度会逐渐降低到几百度。由于受钢铁冶炼工艺的影响,钢包内的温度是波动变化的,烟道内的温度也会随之波动[1]。烟道始终是处于动态的工作状态,在这种恶劣复杂的工况环境下,烟道一旦出现一丝纰漏,都会导致烟气泄漏而停产。

1.1 转炉烟道结构

150 t转炉汽化冷却烟道结构共有五部分组成,分别为活动烟罩、炉口段烟道、固定烟道一段、固定烟道二段和尾部烟道。烟道采用高压锅炉用的无缝钢管,材质为20G。

1.2 影响因素分析

转炉在吹炼时首先由活动烟罩捕集高温烟气,然后通过汽化冷却烟道对烟气进行初次降温,使得烟道出口烟气温度降为800~1 100 ℃。同时,为降低钢液含碳量,需使用氧枪对其进行吹氧除碳,致使烟道内的温度会骤然增高,而在停止吹氧的瞬间,温度会骤然下降。随着烟气温度的陡升和陡降,烟道会产生膨胀和收缩,时刻承受交变应力的作用,进而影响烟道的使用寿命。影响汽化烟道使用的主要因素如下。

(1)烟道管壁的磨损。由于炉气中含有大量的氧化铁烟尘,含尘量在80~120 g/m3,在吹炼时,烟尘与受热面管子摩擦造成受热面磨损。

(2)炉口段固定罩结渣。在转炉炼钢过程中有钢渣喷射到炉口段固定罩受热面上,形成大面积结渣,结渣区域换热效果差,将会造成局部过热损坏烟道。在清渣过程中易使受热面造成机械损伤,或者直接损坏受热面。

(3)烟道管壁温度变化大。由于转炉冶炼的过程操作周期短,热量变化速率快,随着吹炼和停吹而使管壁的温度产生很大变化,进而引起管壁产生交变热应力,导致烟道上产生裂纹甚至破裂而发生泄漏事故。

(4)烟道制造工艺不当。烟罩制造过程中稍不注意就容易造成机械性损伤,如锤击或硬物磕碰划伤等,这些在受热管壁表面的损伤,长时间易诱发产生裂纹。

2 转炉汽化冷却烟道结构、参数及适应性设计

2.1 烟道结构的设计

(1)把炉口段和固定烟道一段设为整体结构,把总进水管设为四路进水,使每根受热管的进水量得到充足配额,有效改善水动力不足,使受热管的冷却效果得到保证,能防止过早出现热应力疲劳破坏的现象,提高烟道的使用寿命。

(2)活动烟罩用抱箍式吊耳结构,不与围管直接焊接,使得烟道在热胀冷缩时能处于自由状态,这样即可消除烟道产生热应力,避免因烟道撕裂出现漏水现象。用加强箍固定炉口段,避免烟道与支吊点直接焊接。

(3)固定烟道一段上联箱及附近烟道均设为外翻结构,避免其直接受到火焰的烘烤,防止上联箱围管产生撕裂[2]。固定烟道一段较长,安装两个弹簧吊架对其支撑,并安装一个导向支架。

(4)在固定烟道二段靠近与尾部烟道连接的弯头附近设置两个弹簧吊架。为提高烟道使用的安全性,在尾部烟道安装两根双介质(水和氮气)喷枪,起到降温、灭火和防爆作用。在尾部烟道末端设置两个弹簧吊架进行支撑。

(5)为了降低烟气在烟道内的流动阻力,尽量减少烟道直管段的长度和弯头的数目。

2.2 烟道参数的设计

活动烟罩直接罩在转炉炉口处,其形状为圆台形,大端内径为4 462 mm,小端内径为3 520 mm。如图2 所示,进出、口联箱垂直设置在受热圆台两侧,活动烟罩由受热管沿水平方向缠绕,每根环绕管组成两条独立的循环线路,用圆钢在活动烟罩内各层环管之间进行填充,高度为1 067 mm。活动烟罩工作时由4 个导轮控制烟罩的升降,其行程大约800 mm[3]。活动烟罩受热面采用镍铬喷涂,厚度不小于0.3 mm,表面必须严实密封光滑。

图2 活动烟罩截面图

炉口段烟道外径为3 370 mm,内径为2 904±5 mm,烟道出口倾角为55°。

固定烟道一段和固定二段直径均为2 904±5 mm。

尾部烟道直径为2 904±5 mm,其偏离固定二段的距离为5 500 mm。

2.3 尾部烟道内安装导流板和隔流板

由于在竖直烟道中烟气为高流速区,在烟道弯头外烟道壁面烟气为低流速区,烟道内会有产生涡流,烟气流经烟道的过程中压降较大,因而容易形成积灰。在尾部烟道受热管内安装螺旋形不锈钢导流板和隔流板,使得烟道内烟气几乎不存在低流速区,能改善烟道内烟气流动,使之也更加均匀,减少烟道积灰,提高了换热效果,可有效防止爆管的发生,因此导流板和隔流板对改善烟气出口气流分布和避免涡流产生具有重要的作用。

3 效果分析

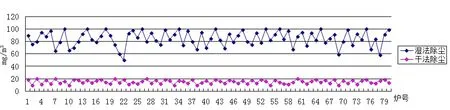

实践证明,通过对转炉干法除尘系统汽化冷却烟道结构的改造与应用,系统排放的粉尘浓度降低至20 mg/m3以下,消除炼钢污泥,消除污泥运输的二次污染,达到国内先进水平。

2 号和3 号转炉都属于同时期建设的150 t 转炉,2 号转炉使用转炉烟气干法除尘系统,3 号转炉使用传统的OG 法湿式除尘系统。为了了解除尘的实际效果,2019 年3 月份,从2 号转炉和3 号转炉的各随机采集了80个炉号的数据,并对其粉尘排放浓度进行了对比。从图3 中可以看出,干法除尘系统安装后,粉尘排放浓度由原来OG 法湿式除尘系统的100 mg/m3以下,降低到20 mg/m3以下,消除了炼钢污泥。

图3 干法除尘与湿法除尘粉尘浓度对比图

4 结论

干法除尘系统的应用,大幅提高了能源的利用效率和各种副产煤气的回收利用。一是烟气除尘效果好,可达到10~20 mg/m3。二是延长了烟道的使用寿命。与OG 法湿式除尘系统相比,炉口段从原来的1 年更换延长到2 年更换,活动烟罩3 年更换,尾部烟道4 年更换,回收蒸汽量稳步上升,显著提高了经济效益。三是安装导流板和隔流板后,进入除尘器喇叭口烟气流量相差较小,达到均布气流的目的。四是系统阻损仅为OG 法湿式除尘的1/3,有效降低电耗,并能多回收煤气5%~10%,提高除尘的效率和企业的整体效益。