气动阀异常导致燃气轮机启动故障分析

2022-09-06张海忠曹美杰郭永鹏

张海忠,王 涛,曹美杰,郭永鹏

(首钢京唐钢铁联合有限责任公司,河北唐山 063200)

引言

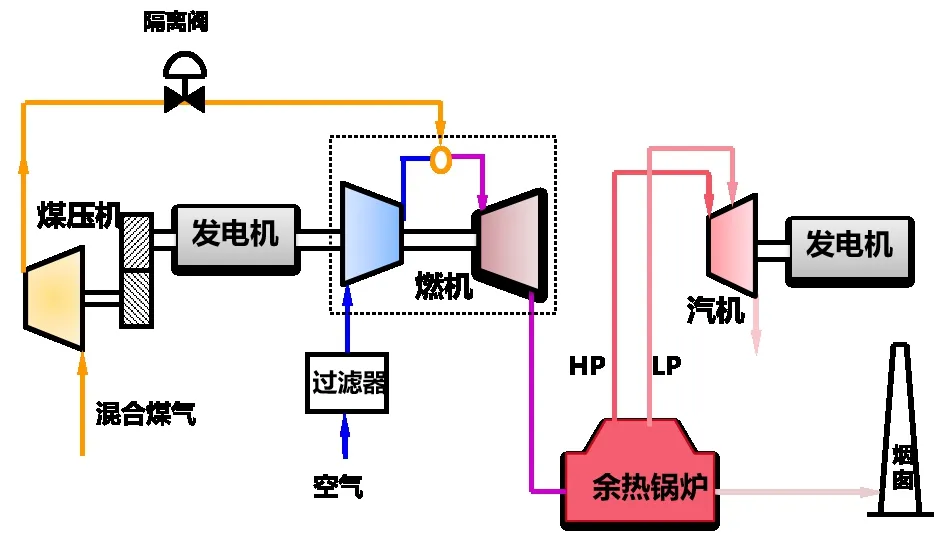

某钢铁企业采用燃气蒸汽联合循环发电机组(CCPP)耦合低温多效海水淡化装置,形成了多介质多梯级能源高效循环利用系统,其CCPP 工艺流程如图1 所示。燃气轮机采用日本三菱公司的M701S系列,额定负荷118 MW,燃料以低热值的高炉煤气为主,同时能够掺烧焦炉煤气,该机组采用分轴布置,静态变频(SFC)启动方式,联合循环效率最高可达到47%。

图1 燃气蒸汽联合循环机组工艺流程

1 煤压机系统组成及阀门控制原理

1.1 系统设计基本原理

燃机和煤压机在额定转速以下时,因压缩比在设计值以下,压缩机内的流量变少容易发生喘振[1-2],为增加压缩机流量,该机组的煤压机分别设置了高压(HP)、中压(MP)和低压(LP)三级抽气,回流的煤气经过煤气冷却器后返回电除尘入口混合煤气管道,工艺流程如图2所示。

图2 煤压机三级抽气回流工艺流程

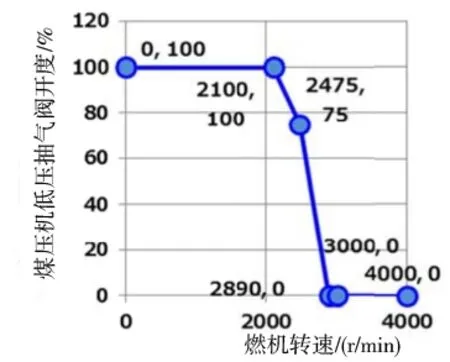

燃机启动时三台抽气阀门保持常开,点火升速后至2 100 r/min 后开始关闭,到2 890 r/min 后完全关闭,低压抽气阀的阀位指令开度曲线见图3(三台抽气阀开度曲线相同)。

图3 煤压机低压抽气阀开度[%]设定曲线

1.2 阀门控制原理

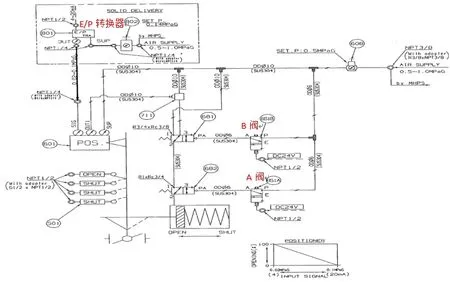

低压抽气阀门由三菱整套提供,采用日本横川成套的气动蝶阀,煤压机低压抽气阀控制原理如图4 所示,执行机构采用了单作用气缸,为气关阀,可以实现快速打开和关闭的功能,同时利用电气转换器(E/P)和阀门定位器能够实现阀门行程连续控制。

图4 煤压机低压抽气阀控制原理图

通过查阅运行操作手册及解读控制程序逻辑说明书,燃机升速过程中阀门关闭的控制过程为:

(1)燃机转速大于2 100 r/min 后,随转速上升,根据图3 的开度指令曲线,气转换器E/P(801)通过阀门定位器(601)控制放大器(711)逐渐关闭。

(2)燃机转速大于2 890 r/min 后,电磁阀B 励磁,气缸直接接入仪表气源(0.5 MPa),确保阀门关闭并压紧。

2 故障经过及分析

在机组开机过程中,燃机点火后升速阶段发生过两次因煤压机低压抽气阀异常关闭导致燃机启动失败的故障。煤压机低压抽气阀异常关闭信号连锁停机的触发条件为:燃机升速过程中转速小于2 100 r/min,且该阀门开到位的限位开关状态由1到0(开到位信号消失)。两次故障具体经过和分析过程如下:

2.1 第一次故障经过

某次机组检修结束后,在燃机点火升速至1 630 r/min 左右时,发生燃机跳闸故障,故障报警为煤压机低压抽气阀门异常关闭(GC LP BLEED VAVLE ABNORMALY COLSED)。

现场检查该气动阀无明显异常,远方传动该阀门开关动作正常。怀疑因为气源不干净导致阀门误动作,随即将该阀门及附近的2 台高压抽气阀和中压抽气阀进行多次开关操作以便冲刷气路,最大程度消除气源问题导致的阀门异常动作。

措施执行完毕后执行开机操作,故障重复发生。怀疑故障原因为继电器触点虚接或静电干扰导致阀门的电磁阀B 异常得电动作,采取措施从控制柜内将控制电磁阀B 的继电器拔出,彻底断开其控制回路。

措施执行完毕后执行再次开机,故障再次重复发生。本次故障时现场观察到煤压机低压抽气阀门实际有关阀动作,开到位限位开关松开后,阀门又重新快速打开(燃机跳机后阀门快开)。

为保障机组正常开机生产,决定采取断开该阀门所有控制回路的临时措施,保证该阀门在2 100 r/min 之前不会异常关闭,燃机升速至2 000 r/min 左右,再恢复正常控制功能,确保燃机能够按照预设指令曲线关闭阀门。措施执行完毕后开机正常,升速至3 000 r/min后顺利并网。

2.2 第一次故障分析

机组启动失败直接原因都是煤压机低压阀异常关闭,故障查找过程中,对气动执行机构附属气源控制回路及限位开关等进行了详细的检查测试。

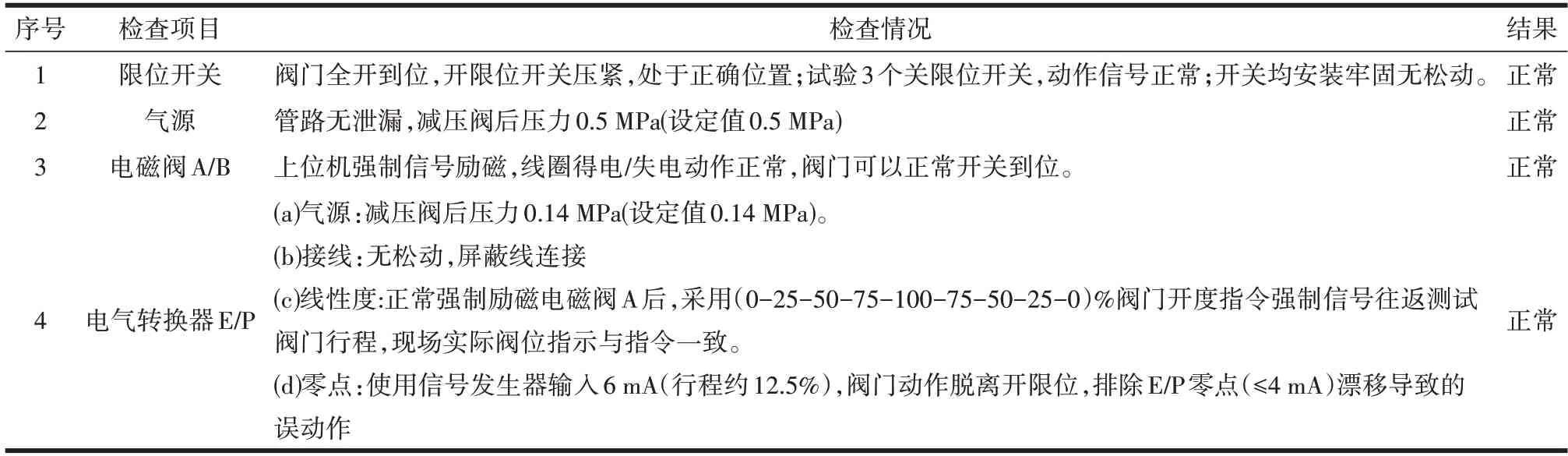

重点检查阀门的仪表气源、限位开关、控制电磁阀和电气转换器及控制回路,检查情况见表1所示。

表1 阀门附件及控制回路检查项目及结果

从设备检查和测试结果可以基本排除阀门本体存在实质性硬件故障的可能。

跳机时现场观察到该阀门确实有关阀动作,气缸必然有进气。导致阀门气缸异常进气的回路有两个:

(1)快关控制回路(电磁阀B)异常,比如B 电磁阀的阀芯不严导致串气,对应空气阀(681)缓慢进气导致阀芯动作使阀门主气路打开。(多次传动测试正常,排除该原因)

(2)阀位连续控制回路(E/P-定位器)异常,比如E/P 输出气压信号异常升高,通过阀门定位器和放大器使进入气缸的仪表气压力升高,推动阀门动作。

因当时冬季温较低,室外夜间最低温度接近-20 ℃,怀疑当时厂区内的压缩空气管道内、该阀门控制气源管路和附属设施中有结露或冰霜存在,造成电气转换器(E/P)气路或定位器气路堵塞。

随后某次检修后机组再次开机时,气温已经回升,没有对该阀门采取任何措施的情况下,其动作正常,增强了该判断成立的可能性,再次误导了对故障原因的认定。

2.3 第二次故障经过及分析

次年4 月机组大修结束后,在开机过程中再次发生低压抽气阀在燃机升速过程中异常关闭故障。本次故障发生时,气温已经回升到15 ℃,气源不存在结露结霜的可能性,排除第一次怀疑的气源露点不合格原因。

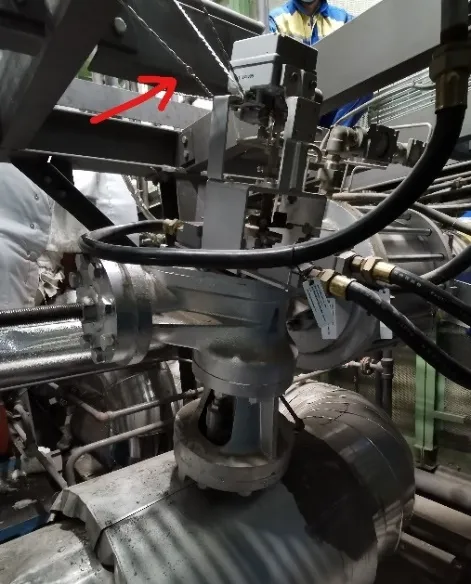

本次启动过程中,现场人员观察到该气动装置及所在管道振动较大,而定位器位于最高点,振动幅度最大,怀疑因阀门振动太大导致阀门定位器串气,随即对该气动执行器采取临时加固措施,如图5所示,加固后现场检查气动执行机构振动明显减小,阀门定位器工作更稳定,随后开机时燃机顺利启动。

图5 现场气动执行机构加固减振

3 结论及措施

3.1 结论

在机组启动升速过程中,随着煤压机转速升高,低压抽气管道的煤气回流量增大,导致管道振动变大,低压抽气阀配套的阀门定位器安装在执行机构顶部,振动幅度最大,强烈的振动导致阀门定位器内部的平衡机构共振失衡,阀门定位器输出压力瞬间失控突变,气缸进气压力增大导致气缸向关闭方向移动,开到位信号由1 变0 从而连锁燃机跳闸。

3.2 改进措施

鉴于气动执行机构异常动作的直接原因是设备振动大,首先从减少设备振动方面着手,另外,可以通过优化阀门控制方式,降低阀门气路异常造成阀门误动的概率。

具体措施如下:(1)减少抽气管道及阀门振动。采取措施将煤压机低压抽气管道增加支撑和固定,减少管道振动。(2)优化阀门控制程序。当燃机转速小于2 100 r/min 时,A 电磁阀不得电;允许煤压机低压抽气阀关闭之前,保证仪表气不会进入气缸,阀门处于开到位状态。当燃机转速大于等于2 100 r/min 时,励磁A 电磁阀;此后执行正常的阀门控制程序,阀门通过E/P 接受阀门关闭指令控制,逐步关闭阀门,其开度曲线保持不变。通过延迟A 电磁阀动作时间,可以减少因气路设备故障导致气缸进气,有效降低误动概率。

大型燃气轮机的控制系统比较复杂、现场仪表和执行机构较多,在处理现场设备故障时,经常会碰到一些当时无法立即确定具体原因的情况[3-5],技术人员需要保持耐心,结合现场使用环境和运行工况进行全方位的枚举和排除,最终定能找到真正的故障原因。