提钒转炉煤气回收探索性试验

2022-09-06姜远舸胥中平

吕 勇,张 剑,姜远舸,秦 勇,胥中平

(攀钢钒能源动力分公司,四川攀枝花 617062)

前言

为加大攀枝花钒钛磁铁矿资源综合利用力度,1996 年攀钢在国内外开发了独具特色的低钒铁水转炉提钒工艺[1],从而产生了提钒转炉煤气。

从1996 年到2012 年,攀钢钒产生的提钒转炉煤气[2]由于发生频繁、单炉煤气发生时间短、发生量少、CO 含量低等原因,被行业普遍认为没有回收价值。

不回收提钒转炉煤气的主要问题:提钒转炉煤气直接对空放散或者燃烧放散,环境污染严重;工序能耗高,不符合能耗和清洁生产国家标准要求[3];大气中CO、粉尘超标严重,安全风险巨大。

1 提钒转炉煤气回收探索性试验

2013 年经过理论分析和计算,认为提钒转炉煤气回收是有价值的,为此提出提钒转炉煤气回收探索性试验。

1.1 试验目的

开展提钒炼钢厂提钒转炉煤气回收试验,以检验在提钒转炉冶炼过程回收转炉煤气的可行性和可靠性,为项目决策提供依据。

1.2 试验步骤和试验方法

1.2.1 试验步骤

提钒煤气回收试验分2种情况进行:(1)转炉活动烟罩处于高位,简称为不降罩运行;(2)活动烟罩落到最低位,简称为降罩运行。目前转炉活动烟罩也只能控制在这两种状态下运行。

1.2.2 试验方法

由于4#、5#提钒转炉没有煤气回收系统,转炉提钒煤气回收试验安排在炼钢转炉承担提钒任务的情况下进行。

1.2.3 试验时间

分别在1#转炉和6#、7#转炉上进行了3轮提钒冶炼过程转炉煤气回收试验。

1.3 提钒工艺主要操作条件

(1)烟罩高度按降罩和未降罩。未降罩时,活动烟罩处于最高位置;降罩时,活动烟罩落到最低位。

(2)除尘器开度按现有工艺操作参数执行。

(3)煤气回收条件:O2≤1%;1#转炉CO≥25%,6#、7#转炉CO≥20%且系统压差≥0.25 kPa。

(4)其余提钒操作工艺参数均不变动。

1.4 试验结果及分析

1.4.1 试验基本概况

第1轮试验2013年4月1日在6#转炉上进行,检验未降烟罩情况下煤气的回收时间及回收量;第2轮试验2013 年6 月13 日在7#转炉上进行,检验降烟罩后煤气的回收时间和回收量;第3 轮试验2013 年9月12日~18日分别在1#转炉和6#转炉上进行,主要进行回收率和回收时间的对比试验。各轮次试验情况见表1。

表1 提钒转炉煤气回收试验情况

从表1 看出,第3 轮试验:1#炉试验回收120 炉,实际回收了112 炉;6#炉试验回收127 炉,实际回收了94炉。

1.4.2 烟罩高度对煤气回收效果的影响

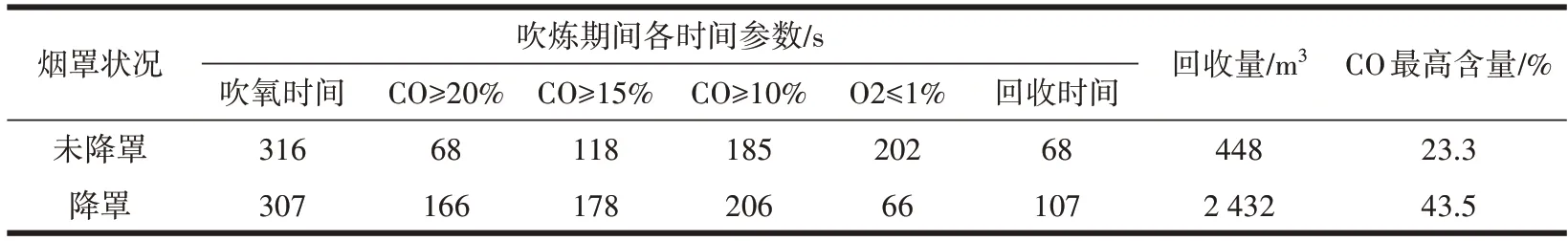

表2 为前2 轮试验提钒过程降罩与不降罩提钒试验结果对比。从试验结果看,这2 轮试验显示出活动烟罩降落与否,对煤气的回收时间、回收量及煤气中CO含量有明显影响。

表2 提钒转炉降罩与否煤气回收试验效果

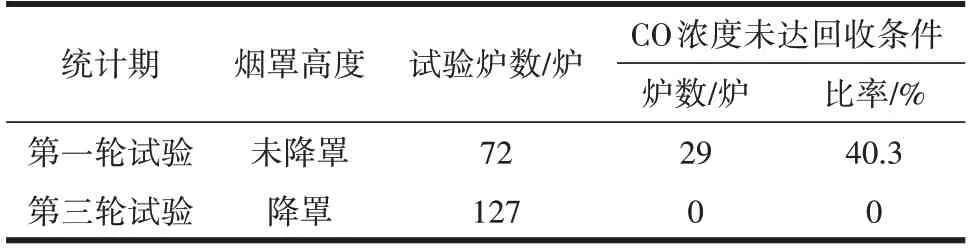

表3为第一轮试验期间6#炉CO浓度值与第3轮试验的统计结果比较。对比结果表明,未降罩时,6#转炉有40%的炉次CO 浓度未达回收条件(CO<20%);降罩后,没有CO 浓度未达回收条件的炉次。由此可见,降罩与否,对提钒转炉过程CO 浓度的影响是非常明显的。

表3 6#转炉降罩与否CO浓度值统计结果对比

1.4.3 煤气回收时间对煤气回收量的影响

从煤气回收量来看,单位时间煤气回收量平均值处于相同水平,均为2 400 m3左右,而且所有试验炉次波动范围在2 347~2 500 m3之间,基本上是处于相同水平,说明煤气回收量与回收时间成正比。各炉次煤气总回收量与回收时间的关系见图1。

图1 煤气回收时间与煤气回收量的关系

1.4.4 提钒工艺运行参数统计结果及分析

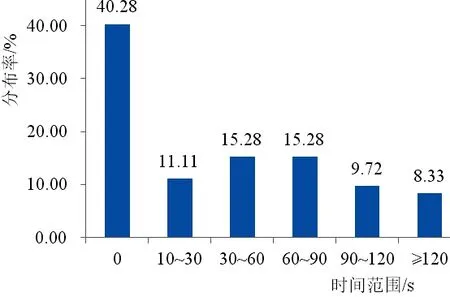

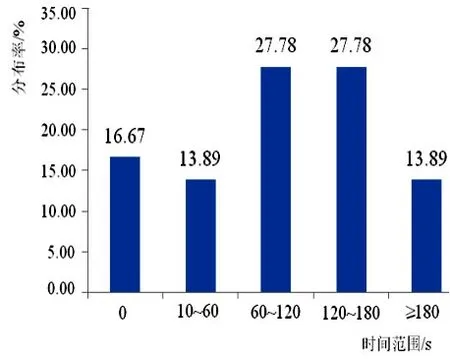

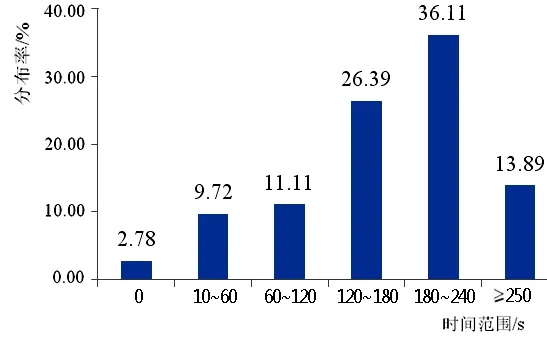

煤气CO≥20%、CO≥15%和CO≥10%炉次的时间分布见图2~图4。对提钒转炉煤气CO 含量分析如下:

图2 CO≥20%时间分布

图3 CO≥15%时间分布

图4 CO≥10%时间分布

(1)CO<20%占到统计炉次的约40%,CO≥20%的时间小于1 min 的合计约为27%,大于1 min 的为33.33%。CO≥25%回收条件回收煤气,有60%以上炉次不能回收的;将回收条件降到CO≥20%,有40%的炉次不能回收,仅33.33%炉次回收时间大于1 min。

(2)将回收条件降到CO≥15%,只有约17%的炉次达不到回收条件,回收时间≥1 min 的炉次接近70%,≥2 min的占40%;

3)将回收条件降到CO≥10%,不能回收的炉次<3%,回收时间≥1 min 的炉次>85%;≥2 min 的>75%。

1.4.5 回收时间

第三轮试验期间提钒转炉煤气回收率及回收时间对比试验结果列于表4。

由表4 看出,1#提钒转炉煤气回收率为93%,回收时间为130 s;6#提钒转炉煤气回收率为74%,回收时间为74 s。综合平均回收时间为104 s。

表4 第三轮试验提钒转炉煤气回收时间

1.5 试验结果

通过上述试验及运行参数的统计分析,提钒转炉具有回收转炉煤气的可行性,主要结论:降罩情况下提钒转炉吹炼过程煤气中CO≥10%的炉次达95%以上,回收时间平均能达到1.7 min,提钒转炉煤气回收技术上是可行的。

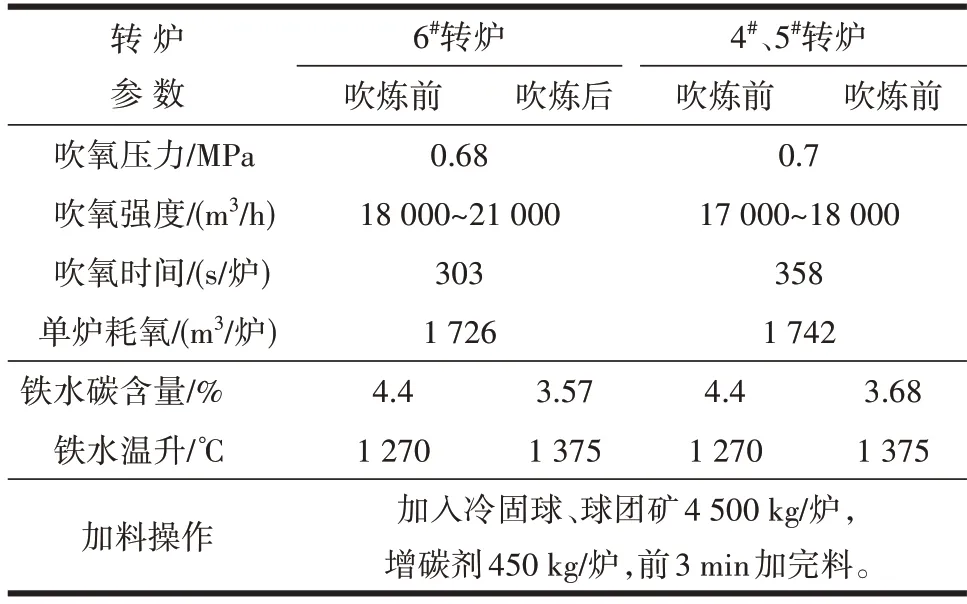

2 工艺路线验证试验

2014年9~10月,为进一步明确提钒转炉煤气回收工艺路线,开展了验证试验。

2.1 工艺参数及对比

表5 工艺参数及对比

2.2 试验条件

提钒转炉回收参数:CO≥20%、O2≤1%时开始回收,CO≤15%、O2≥1%时终止回收。

提钒转炉操作工艺保持不变,降罩,增加环缝调节操作,调整炉口差压。

2.3 试验数据分析

(1)6#提钒转炉共175炉,回收煤气154炉,回收率为88%,回收总时间为16 092 s,单炉平均回收时间为1.74 min/炉,增加0.51 min/炉。

(2)未回收炉数原因:共计21炉未回收,其中12炉因差压未回收、6炉因CO 含量低未回收、3炉因设备异常未回收。

(3)回收差压对煤气回收影响较大,导致0.5 min回收时间损失。

3 结论

通过试验证明提钒转炉煤气可以回收,但回收工艺路线需进一步优化,主要是建立煤气回收工艺模型,必须对降罩时间、炉口线性差压、CO浓度同步进行协同控制优化。