绕组式永磁调速技术在粗轧除尘系统中的应用研究

2022-09-06卢宪强

卢宪强,温 亮

(山钢股份莱芜分公司板带厂,山东莱芜 271104)

前言

从电机转速改变的三个因素:频率、极对数和滑差来看,改变任何一个要素将导致电机转速改变。目前通用的调速技术包括变频器、串级调速、双馈调速等,基本上都是通过改变电机本身的转速实现调速的。但电机在运转过程中,因电能消耗,电机线圈、硅钢片、机械摩擦都会造成电机发热。绕组式永磁调速系统为机械式调速装置,通过改变电机与负载之间的滑差实现调速,降低电机全调速范围的运行功率,其结构简单、运行可靠,能有效解决大功率电机、风机运行中能量浪费的问题,较广泛的应用于石油、石化、电力、钢铁、化工等行业的电机拖动系统节能。

莱钢集团板带厂宽厚板线粗轧除尘系统主要靠除尘风机的抽力完成含尘气体的过滤,使得塑烧板除尘器处理后的气体达标排放。除尘风机通过一台400 kW高压电机驱动,进出口风门挡板调节运行,风门挡板属于阻力型调节,调节过程种效率较低,除尘风机系统随轧线生产同步连续工频运行,存在能源浪费较多,且调节至某一开度时易发生喘振现象。针对现场实际情况,对粗轧除尘风机进行绕组式永磁调速改造,以达到高效节能运行的目的。

1 绕组式永磁耦合调速器原理

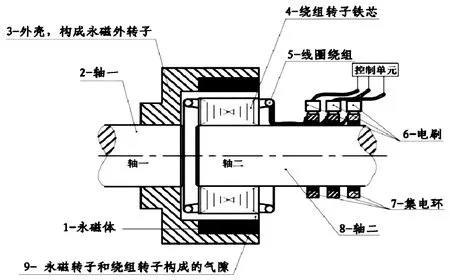

如图1 所示,绕组式永磁耦合调速器结构类似于永磁发电机,是由永磁转子、绕组转子以及控制系统组成的非接触永磁传动技术[1]。

图1 绕组永磁调速器原理图

永磁转子连接于电机侧,绕组转子连接于负载侧,工作时永磁转子与绕组转子存在转速差,在绕组种产生感应电动势;控制绕组中感应电流的通断以及大小,实现离合、调速调矩和软起功能。在传递动力的同时,将转差功率转变成电能引出反馈再利用,高效、节能,彻底解决了其他转差类调速设备的温升问题。

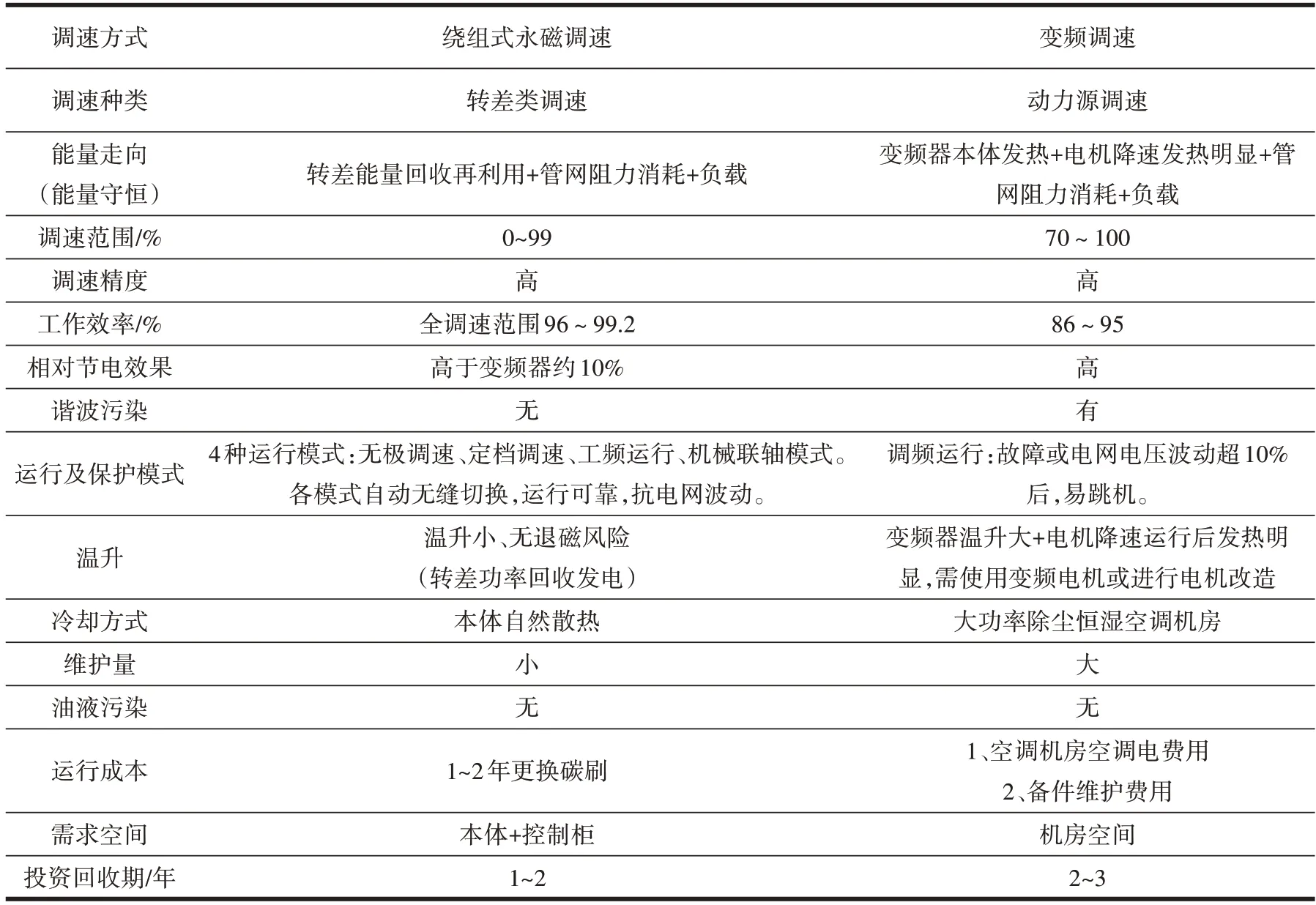

2 绕组式永磁调速与高压变频器调速技术比较

绕组式永磁调速与变频调速的性能对比,如表1所示。

表1 绕组式永磁调速与变频调速的性能对比

3 改造实施

整个改造包括前期对绕组永磁调速器及调速控制器选型,后期具体工作内容包括基础改造、电机底座加长、控制柜安装、增加电动执行器基础、控制及动力电缆的铺设、控制程序的编制及永磁调速装置安装调试等工作。

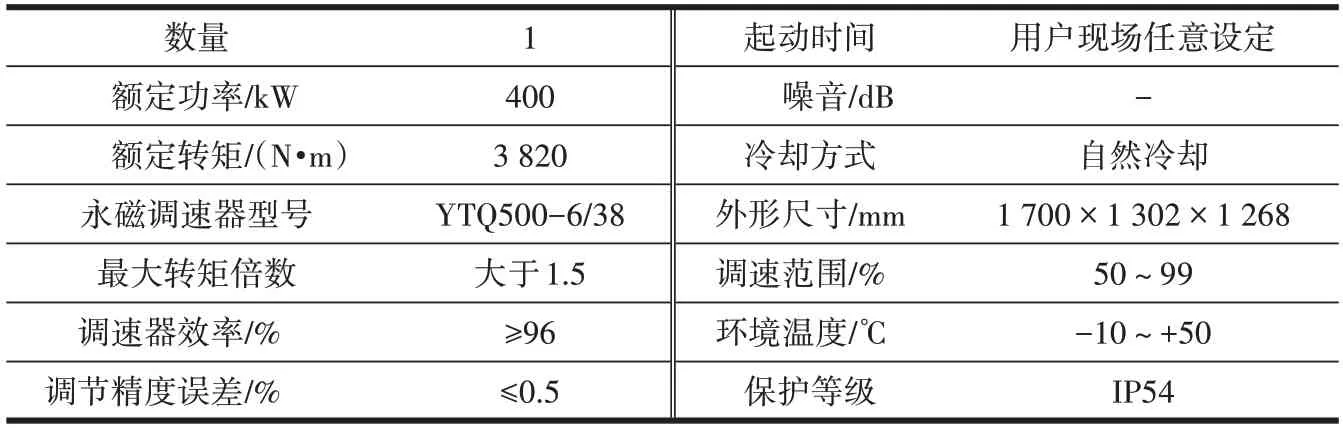

绕组永磁调速器配套选型见表2。

表2 绕组永磁调速器选型

绕组永磁调速器尺寸为1 700 × 1 302 ×1 268 mm,将其安装在电机和负载风机之间,电机需后移1 700 mm,现场安装布置见图2。

图2 绕组永磁调速器现场安装布置示意图

4 系统结构及稳定可靠性

下面从系统结构和运行策略两方面对绕组式永磁耦合调速方案的稳定可靠性进行分析,如图3所示。

图3 绕组永磁调速系统示意图

(1)机械本体:调速器本体由永磁转子、绕组转子、集电环和碳刷构成,类似于永磁发电机结构,具有电机的可靠性,本体部分始终处于正常工作温度,自然散热即可满足散热要求,无高温失磁风险,可靠性高,寿命长。

(2)电气控制系统:绕组永磁调速变流控制的功率只是总功率的一部分(转差功率不超过额定功率的14.815%),升压变压器之前部分属于电压电气,为低电压、小功率控制,具有低压电气的可靠性。

(3)电气运行策略:系统设置了3种电气运行模式,并且在极限情况发生时均可全自动无缝切换,互为备用。正常运行时,采用整流回馈的形式将转差能量进行高效回收利用,实现无极调速;当出现故障或电网电能质量波动较大时,控制系统会自动无缝切换至备用的电阻柜调速,可根据要求配置多档位电阻,实现定档定速调速;若实际工况不能满足无极调速和电阻调速运行条件时,绕组线圈会自动短接,直接切换至全速(工频)运行。

(4)机械运行模式:当所有电气部分失效甚至机械本体出现故障时,可以直接用备用的弹性直连销将内外转子连接,作为弹性联轴器来使用(机械本体基本不会故障)。

5 改造效果

使用绕组永磁调速系统对风机流量进行调节之前,将入出口风量调节阀阀门全开,调节调速器绕组转子内部电流实现对驱动转矩的调节,达到调节负载转速的目的。在满足工况要求的情况下,用调节负载转速的方法实现更为显著的节电效果。同时,电机带绕组永磁调速器内转子空载起动,可以有效缓解电机工频启动对10 kV 电网造成的冲击和电压波动。

改造实施后,为了检验改造前后相同工况下绕组永磁调速器的真实节电性能,安排同生产工况、运行条件进行节电对比,经测算,平均每小时耗电量由146 kWh 降至89 kWh,节电率可达到39%,节电效果明显。同时现场风机阀门及管路振动也明显降低,永磁调速器有着结构简单、性能可靠等优点,不产生谐波,电磁干扰小,在风机、泵类节能改造具有较为广阔的应用空间。