BI M技术在装配式地铁车站设计中的应用研究

2022-09-06杜长坤

杜长坤

(中铁第五勘察设计院集团有限公司,北京 102600)

1 装配式地铁车站设计要点

相较于普通地铁车站,装配式地铁车站建设效率高,但车站内部构件数目多、结构相对复杂,需要在设计环节中优化车站整体设计,建立更完善的车站结构体系。对此,设计人员要做好各预制构件的连接设计,以及预制构件的设计工作,保证设计结构的合理性。

1)装配式地铁车站结构设计中,结构内的刚性节点应符合现浇结构的设计要求,且结构本身的荷载设计应符合车站结构承载需求,各节点设计承载力应高于现浇结构。在预制构件节点设计时,应保证构件连接后与周围结构成为整体。

2)在设计预制结构的刚性接头时,应考虑车站应力集中时的情况。

3)在保证使装配式地铁车站预制结构受力性能符合设计要求的基础上,各构件的连接、传力方式应坚持简洁的设计原则。

4)车站的整体设计应考虑后期施工的便捷性;对于抗震要求较高的区域,还应确定结构层的构件分布位置,以及准确计算、完成节能刚度设计。

2 装配式地铁车站应用BI M技术的必要性

1)装配式地铁车站设计中,传统的2D 软件仅能从剖面、平面设计中展示地铁车站的设计效果。对于规模较大的地铁车站,该类软件无法细化设计方案,更难以直观地呈现设计构想。而BIM 技术可通过3D、4D 的可视化模型,立体化地显示装配式地铁车站的整体设计、结构设计、细部设计,协助设计人员灵活修改设计参数,模拟设计方案的可行性[1]。

2)基于BIM 技术,设计阶段中设计人员可结合装配式地铁车站的设计需求,灵活调整方案中的信息数据,加快设计速度,保证设计质量;设计预制构件安装方案时,BIM 模型可协调好各环节的装配流程,排查设计冲突,为后期装配式地铁车站施工建设打好基础。

3)BIM 技术可以精细化地模拟装配式地铁车站的设计方案,包括车站空间设计、附属设施设计、结构设计等,使设计方案更贴合实际,设计参数更为合理。

3 BI M技术在装配式地铁车站设计中的应用

3.1 车站各专业整体设计

设计装配式地铁车站时,BIM 技术可实现车站各专业的整体设计,从而通过全方位装配式地铁车站的协同设计,使各专业实现共享、分析设计文件,并通过数据同步交换的方式及时协调各专业的设计方案。比如,在装配式地铁车站结构设计中,BIM 技术可在拆解设计模型后,分别呈现车站内部结构模型、车站主体结构模型等。其中,车站主体结构又可细分为地板结构、站厅结构、顶板结构等BIM 模型[2]。

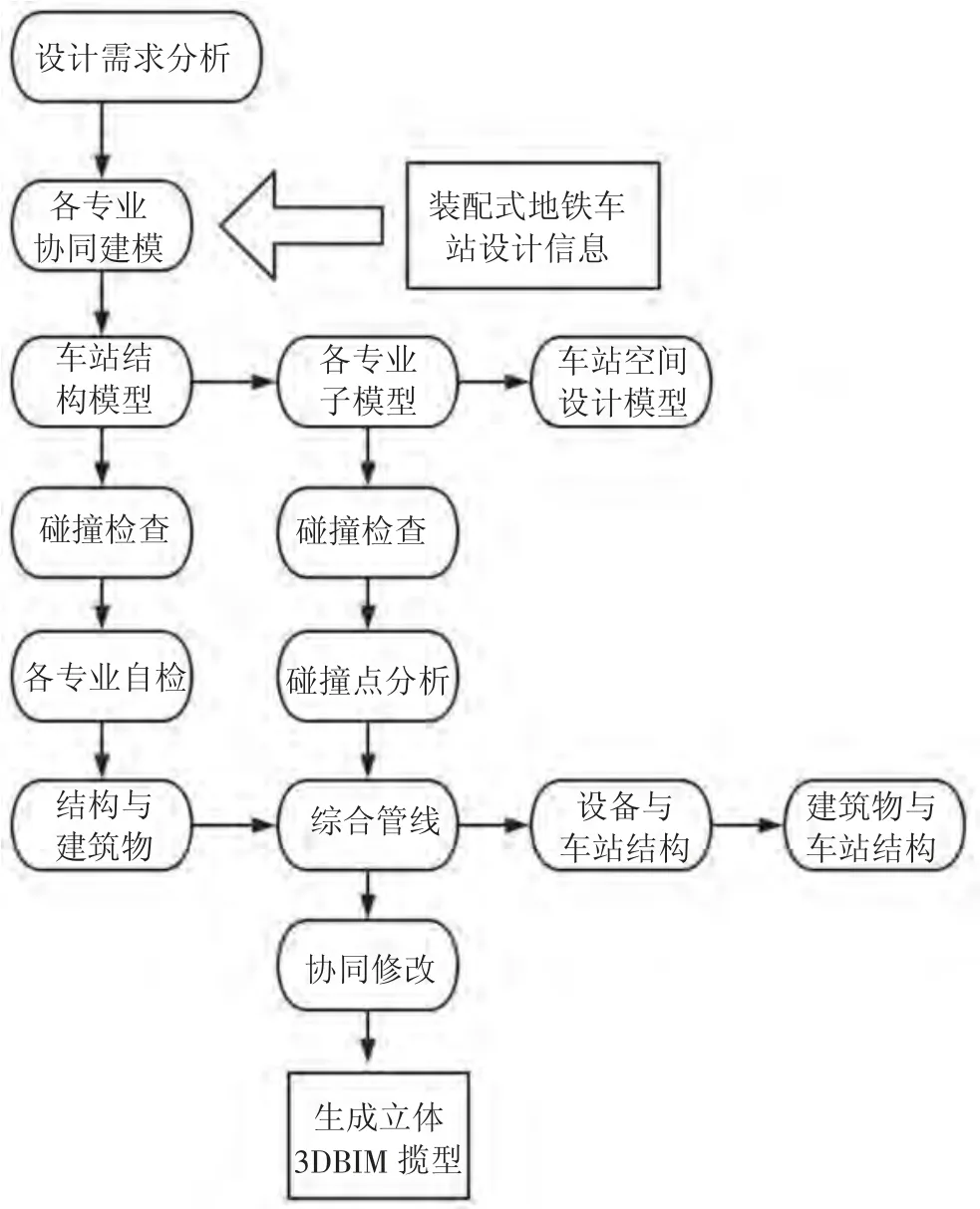

设计人员可将各专业模型导入NAVISWORKS 软件中,利用该软件实时分析各专业的设计方案,进行碰撞检测,及时协调并调整车站各专业设计的冲突问题,具体建模流程如图1所示。另外,在BIM 技术支持下,设计单位可对装配式地铁车站进行多层级的计划管理,并结合装配式地铁车站协同设计方案,协调好车站设施布置、空间布局设计、内部管线设计的关系,并对设备安装、材料选用、预埋件进行深度设计。

图1 装配式地铁车站整体设计的建模流程

3.2 车站模拟建造

装配式地铁车站所用的多数构件属于预制构件,但是装配式地铁车站设计中,由于预制构件数量大、不同区域构件规格会有所差异,为避免预制构件运输到现场后出现设计与质量问题,相关人员可应用BIM 技术对装配式地铁车站进行模拟建造,预先排查构件设计、预制构件安装中的问题。

1)运用BIM 技术、3D 激光扫描技术快速采集预制构件中的纹理信息、三维坐标,随后通过云计算处理相关信息,生成实体BIM 模型。将其与3D 设计模型对比分析后,正式开始生产、加工装配式地铁车站的预制构件,设计预制构件拼装方案。确定施工现场符合拼装要求后,采用智能门式起重机对预制构件进行起吊拼装,用3D 设计模型指导施工人员连接各预制构件。基于BIM 技术的装配式地铁车站的施工可简化传统的支模打灰、覆盖养护环节,减少了车站建造中的安全风险,使装配现场作业耗时减少了70%,节约工期4~6 个月。

2)应用BIM 技术模拟装配式地铁车站建设的全过程,包括规划施工场地、设计施工平面图、模拟车站内建筑物的建造活动等。例如,在装配式地铁车站建造前期,车站建造可划分为拼装连续墙、基坑施工、主体结构拼装等内容。不同阶段的建造设计要点会有所不同。BIM 技术可立体化地模拟各环节建造的全过程,更合理地进行建造规划,划分现场拼装区域。比如,主体结构拼装时,还应借助BIM 技术规划预制构件存放区域、吊装设备移动路线等施工环节。

3.3 精细化设计预制构件

装配式地铁车站设计中,预制构件的设计尤为重要。BIM技术的应用可实现预制构件的精细化设计,保证预制构件设计参数的合理性。

1)利用Revit、Xsteel、Rhino 等软件完成装配式地铁车站的建模工作,建立BIM3D 模型,随后将模型中的结构模型导入Robot Structure Analysis 软件内。Robot 可以自动分析结构模型,读取结构材料、几何截面等设计信息,分析结构设计的可行性。

2)在Robot 软件中输入装配式地铁车站荷载设计参数、各类工况信息,分析车站结构,计算结构变形风险及应力设计参数。随后二次开发R obot 软件分析功能,利用可分析不同工况预制结构配筋需求的插件,设计各构件的配筋率;同时将读取的应力系数、配筋参数导入BIM 信息模型中的数据库内,与其他区域的构件关联后,再加工装配式地铁车站所需的预制构件。

3)预制构件设计是装配式地铁车站的核心内容,其不仅需要确保预制构件结构设计的合理性,还应结合预制构件加工技术及装配式地铁车站结构设计,合理控制构件尺寸与单件重量。设计过程中,BIM 模型的可视化功能可逐步优化预制构件设计,利用结构分析软件自动读取构件界面信息,计算装配式地铁车站不同区域、不同结构中的预制构件单件重量,以及预制构件的尺寸规格,如构件长度、直径、宽度、重量等。

3.4 模拟预制构件节点设计

1)基于BIM 模型,模拟装配式地铁车站预制构件、关键节点的施工过程,如钢筋笼焊接、钢筋绑扎等。将相关设计导入BIM 模型后,相关人员可准确计算出车站各区域的预制构件用量、关键节点施工中的材料用量。

2)应用BIM 技术模拟预制构件拼装设计,确定预制构件的支撑位置。同时根据设计图纸中的相关要求,对预制构件支撑结构进行特殊设计。比如,在设计预制构件支撑梁时,还应凿除保护层内部的预埋钢板,然后模拟使用焊接工艺,将钢板、钢筋结构相互连接并评估此种设计方案的可行性,为后期预制构件的拼装提供参考。

3)建立装配式地铁车站内预制板的BIM 模型,精确分析预制板细部设计的可行性;同时模拟分析车站拼装时预制板的分布位置,以及该区域钢筋的排列设计,并以此为依据,模拟设计地铁车站预制中板的定位、吊装活动。设计人员将预制板上的编号输入BIM 模型后,可根据设计模型、施工模型的联动,调整预制板设计、预制板拼装设计中的各项参数,为装配式地铁车站的有序建设创造有利条件。

4)模拟装配式地铁车站内部结构的拼装设计,需分别建立各结构的拼装设计模型,如站台板BIM 模型、风道BIM 模型、吊机BIM 模型,并模拟分析车站内部结构的安装过程。另外,在车站关键节点中,设计环节还应利用BIM 技术模拟地铁车站内部的防水设计,建立容易防水节点模型,并结合不同工艺技术,模拟防水设计的可靠性,立体地呈现不同工况的防水效果,减少后期施工中的渗漏风险。

3.5 应用效果分析

BIM 技术体系中可用于分析装配式地铁车站设计方案的软件较多,在Rhino、Revit、AutoCAD Civil 3D、Xsteel 等软件的支持下,装配式地铁车站的3D 设计模型不仅能够呈现车站设计的立体图,同样可分解装配式地铁车站设计模型,更详细地展示设计参数、设计数据,有利于实现设计周期内数据信息的共享,实现装配式地铁车站各专业的协同设计目标。

除此之外,装配式地铁车站设计中,BIM 技术可凭借自身的模拟性特点,模拟设计车站内部结构中的预制构件,确保车站设计方案的可行性。因此,相关人员应灵活应用BIM 技术,将BIM 信息模型渗透在装配式地铁车站的整个生命周期内,持续拓展各类BIM 软件的应用功能,将BIM 技术应用在装配式地铁车站的施工模拟、车站运营、车站内部维修养护环节中,充分发挥BIM 技术的应用价值[3]。

4 结语

综上所述,将BIM 技术应用在车站建设中的结构设计、方案设计、设计实施等环节,可以用可视化、虚拟化的BIM 信息模型,为装配式地铁车站设计提供可靠的技术支持,并有效提升了装配式地铁车站的设计水平。为进一步突出BIM 技术的应用优势,还应在装配式地铁车站设计中深入挖掘BIM 模型的分析功能,促进车站设计管理实现标准化。