硅微粉表面改性及其应用研究进展

2022-09-06钱晨光李春全郑水林孙志明

钱晨光,谭 琦,李春全,郑水林,孙志明

(1.中国矿业大学(北京) 化学与环境工程学院,北京 100083;2.中国地质科学院 郑州矿产综合利用研究所,河南 郑州 450006;3.国家非金属矿产资源综合利用工程技术研究中心,河南 郑州 450006)

无机粉体在高分子材料中的应用,不仅可以降低高分子材料的生产成本,还将赋予复合材料一定的功能性,如强度、刚性、绝缘性、阻燃性、耐腐蚀性等[1-2]。硅微粉作为一种典型的无机填料,具有“三高”(高绝缘性、高热传导、高热稳定性)、“三低”(低热膨胀系数、低介电常数、低原料成本)、“两耐”(耐酸碱性、耐磨性)的优良特性,近年来备受关注[3]。

硅微粉是以天然石英(SiO2)或熔融石英(天然石英经高温熔融、冷却所产生的非晶态SiO2)为原料,通过破碎、筛分、研磨、磁选、浮选、酸洗、高纯水处理等工序加工处理而得的二氧化硅粉体材料[4]。硅微粉在应用的过程中主要作为功能性填料与有机高分子聚合物进行复合,从而提高复合材料的整体性能。硅微粉本身属于极性、亲水性的物质,与高分子聚合物基质的界面属性不同,相容性较差,在基料中往往难以分散[5],因此,通常需要对硅微粉进行表面改性,根据应用的需要有目的地改变硅微粉表面的物理化学性质,从而改善其与有机高分子材料的相容性,满足其在高分子材料中的分散性与流动性需求[6]。近年来,国内外针对硅微粉改性的研究主要集中在表面改性工艺优化、改性剂筛选、改性粉体应用等方面,取得了诸多研究进展。基于此,本文中系统总结了目前硅微粉表面改性工艺与机理的研究现状,并介绍了硅微粉在不同填料领域的应用进展。

1 硅微粉改性技术

1.1 硅微粉原料

硅微粉的种类、粒度、比表面积、表面官能团等性质直接影响其与表面改性剂的结合作用。不同种类的硅微粉改性效果也是有一定差异的,其中球形硅微粉具有很好的流动性,在改性的过程中易与改性剂结合,能够较好地分散在有机高分子体系中,并且密度、硬度、介电常数等性能都明显优于角形硅微粉。例如,黄伟壮等[7]研究了不同类型硅微粉对覆铜板耐热性的影响,通过将无定形硅微粉、类球形结晶型硅微粉、球形熔融型硅微粉分别作为填料制备覆铜板,测定了覆铜板的耐热性及界面性能。结果表明,球形硅微粉能够更好地与环氧树脂相容,所制备的覆铜板耐热性能较好。通常,硅微粉粒度越小,比表面积越大,表面的活性位点的数量也就越多,改性剂的使用量也将增大[8-9]。另外,不同粒度的硅微粉在应用的过程中,对下游产品的性能也有一定的影响。例如,硅微粉在与树脂混合的过程中,应严格控制粒度分布,不宜过大或过小,粒度过大填充应用性能较差,而粒度过小将会造成树脂体系粘度增大,流动性变差。

1.2 改性工艺

硅微粉常用的改性工艺主要包括干法改性[10]、湿法改性[11-12]、复合改性[13]。干法改性是硅微粉在相对干燥的状态下分散于改性设备中,并配合一定量的表面改性剂在一定温度下实现的改性。干法改性工艺简单,生产成本低,是目前国内硅微粉表面改性的主要方式,适合于微米级别硅微粉。湿法改性是指在液相条件下对硅微粉表面进行润湿,降低表面的结合能,然后加入一定量的表面改性剂和助剂,在一定温度下搅拌分散,实现硅微粉的表面改性。湿法改性工艺能使硅微粉与改性剂更容易分散并更加充分的结合,改性更均匀,但后续需要脱水作业,工艺流程复杂且能耗高,更适合粒径小于5 μm的超细硅微粉改性[14]。此外,湿法改性过程中还应考虑改性剂的水溶性,因为只有水溶性较好的改性剂才能更好地分散并与硅微粉表面Si—OH基作用。复合改性是指结合干法和湿法2种改性工艺,进一步提高硅微粉的活化程度。例如,曹家凯等[13]通过干法和湿法工艺分两步进行改性,即首先通过干法改性,采用γ-(2,3-环氧丙氧)丙基三甲基硅烷对硅微粉进行初步改性,而后通过湿法改性,采用N-苯基-氨基三甲氧基硅烷进行改性得到活性硅微粉。结果表明,复合改性工艺所制得的硅微粉活性高,疏水性好,表面羟基数量少,能够更好地分散于树脂体系。

1.3 表面改性方法及改性剂筛选

硅微粉表面改性常用的方法可分为有机改性、无机改性、机械力化学改性等,其中最常用的改性方法是有机改性。

1.3.1 有机改性

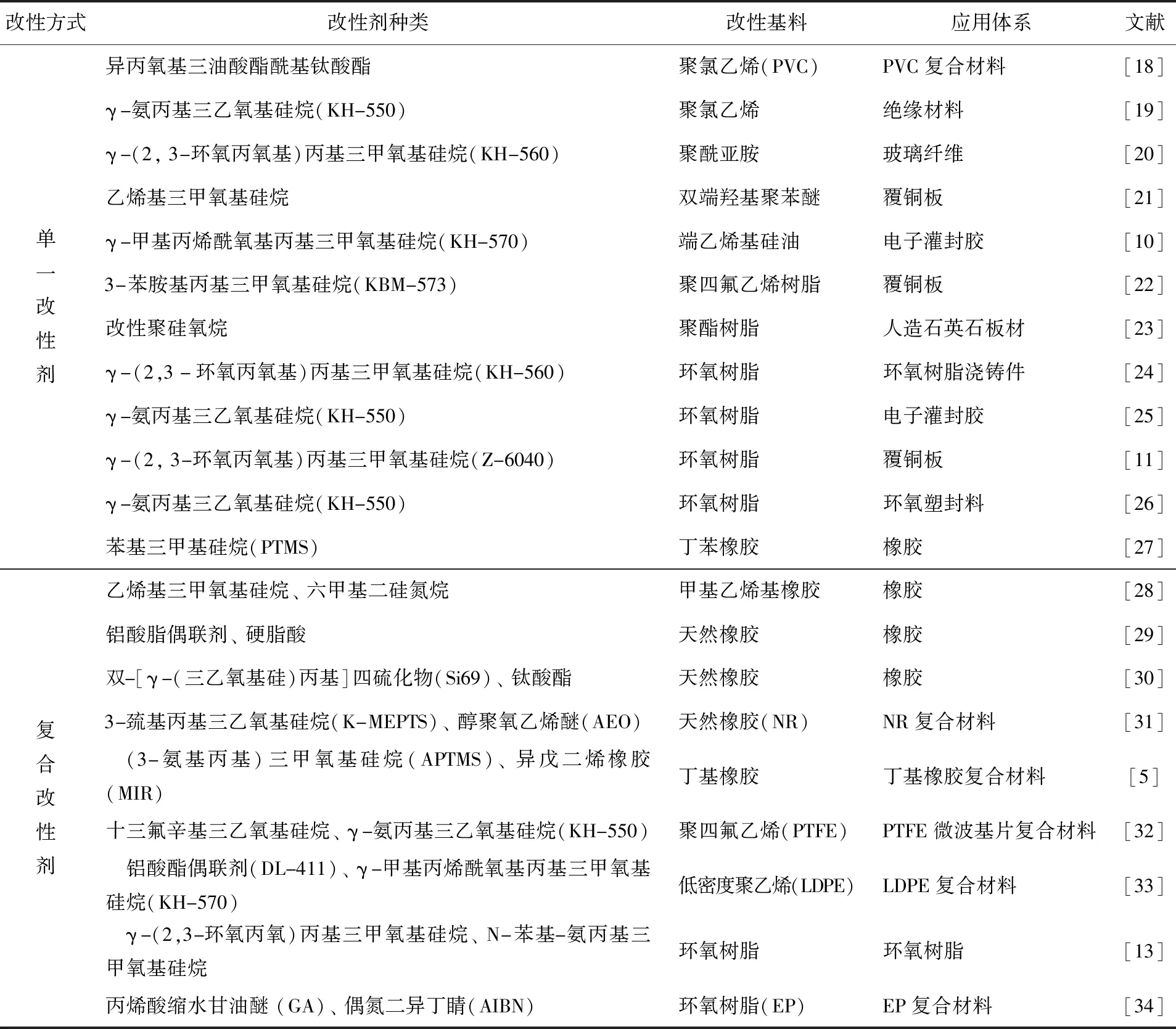

有机改性是利用有机物中的官能团能够在硅微粉表面进行物理吸附、化学吸附以及化学反应来改变硅微粉表面性质的方法。目前最常用的有机改性剂是硅烷偶联剂,主要包括氨基、环氧基、乙烯基、硫基等种类[15],改性效果通常较好,但价格昂贵。部分研究者采用铝酸酯、钛酸酯、硬脂酸等价格相对低廉的改性剂对硅微粉进行,但改性效果往往不如硅烷偶联剂,因此,结合经济效益和改性效果,采用2种及以上表面改性剂对硅微粉进行复合改性,改性效果较使用单一改性剂的往往更为理想[16-17]。表1是对目前硅微粉的有机改性研究现状总结。

表1 硅微粉的有机改性研究现状Tab.1 Research progress on organic modification of silicon micropodwer

硅微粉表面改性剂的筛选需根据其填充材料基料的性质、用途以及改性剂的结构、性质、作用机理等多方面因素进行确定,常用的有机改性剂与硅微粉表面的作用机理总结如下。

1)硅烷偶联剂改性机理

硅微粉表面改性最常使用的有机改性剂是硅烷偶联剂,它是一种含有2种以上不同化学性质的基团低分子有机硅化合物,其分子结构含有与有机聚合物作用的官能团(如氨基、乙烯基、环氧基等)和能够水解的与硅微粉表面作用的烷氧基,可将硅微粉与有机高分子聚合物紧密结合起来。目前,比较成熟的作用机理是化学键结合理论[35]。此理论认为,硅烷偶联剂的2种不同性质的基团,其中一端的乙烯基、环氧基、氨基、甲基丙烯酸酯、硫酸基等与有机聚合物的官能团进行反应,从而实现硅烷偶联剂与有机高分子基料连接;另一端水解后的烷氧基(如甲氧基、乙氧基)与硅微粉表面Si—OH基作用,经过水解、缩合、形成氢键、形成共价键4个过程,分别为:①水解。硅烷偶联剂中与Si相连的3个水解基进行水解形成硅醇。②缩合。不同硅醇分子之间进行缩合脱水,形成Si—OH低聚硅氧烷。③形成氢键。低聚硅氧烷与硅微粉表面的—OH形成氢键。④形成共价键。在加热的过程中,发生缩合、脱水及化学吸附,从而使得硅烷偶联剂与硅微粉之间形成牢固的Si—O—Si共价键,成为连接树脂或有机聚合物基料与硅微粉之间的纽带。图1所示为硅烷偶联剂改性硅微粉机理图。

图1 硅烷偶联剂改性硅微粉机理图[36]Fig.1 Mechanism diagram of silicon micropowder modified by silane coupling agent[36]

2)钛酸酯偶联剂改性机理

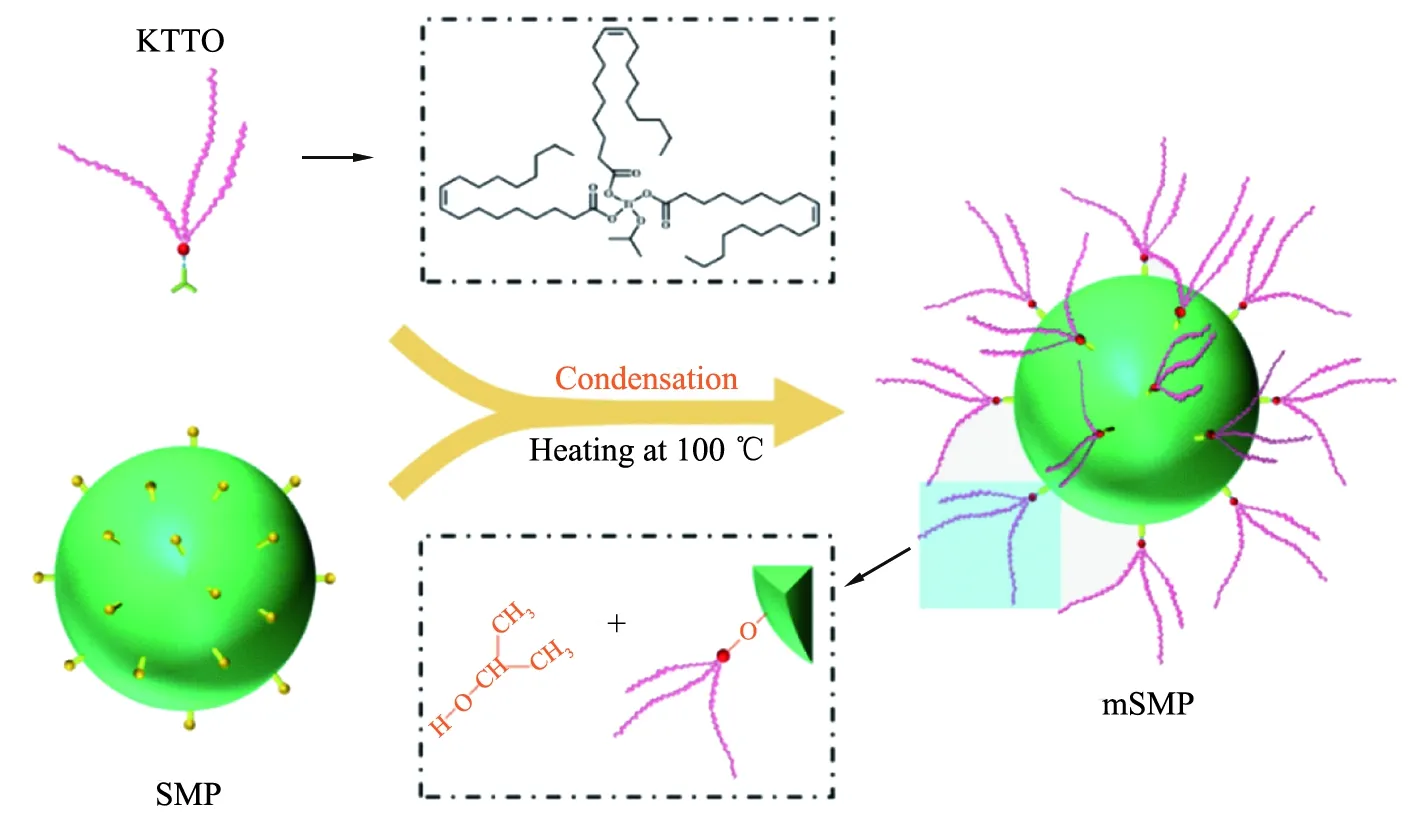

钛酸酯偶联剂与硅微粉的主要作用机理是钛酸酯分子结构中亲无机基团(RO)m与硅微粉表面的羟基发生化学作用,在硅微粉表面形成单分子层,同时释放出异丙醇。Zhang等[18]采用异丙氧基三油酸酯酰基钛酸酯对硅微粉进行表面改性,发现钛酸酯与硅微粉在100 ℃的温度下发生脱醇缩合反应。其中,钛酸酯Ti—O键断裂形成—OCH(CH3)2,硅微粉表面的羟基则在Si—O—H键断裂形成游离氢,最后钛酸酯与硅微粉表面通过Si—O—Ti键连接,而—OCH(CH3)2与游离氢结合形成异丙醇。具体改性机理如图2所示。

图2 异丙氧基三油酸酰基钛酸酯改性硅微粉机理图[18]Fig.2 Mechanism diagram of silicon micropowder modified by isopropoxytrioleic acid titanate[18]

1.3.2 无机改性

无机改性是指在硅微粉表面包裹或复合金属、无机氧化物、氢氧化物等以赋予材料新功能。例如,Oyama等[37]采用沉淀方法在SiO2表面覆盖Al(OH)3,然后用聚二乙烯基苯包裹改性后的SiO2,可满足某些特殊方面的应用需求。

1.3.3 机械力化学改性

机械力化学改性是指首先利用超细粉碎及其他强烈机械力激活粉体颗粒表面,以增加硅微粉表面的活性点或活性基团,然后结合改性剂实现对硅微粉的复合改性。例如,刘会臣等[27]采用改性聚硅氧烷对经过铁锤粗碎、陶瓷辊式破碎机中碎和细碎的天然石英矿在行星研磨罐中进行研磨、改性,得到活性二氧化硅微粉。结果表明,机械球磨法改性能够增加硅微粉与聚硅氧烷的接触机会,从而增强改性效果。邓军等[28]采用乙烯基三甲氧基硅烷和六甲基二硅氮烷,在行星搅拌机中对硅微粉进行改性,随后通过高温干燥、真空抽水的条件下,获得表面改性硅微粉。结果表明,改性后的硅微粉相比于未改性硅微粉分散均匀,团聚现象有所改善。

1.4 改性剂用量

改性剂的用量通常与硅微粉表面活性点(如Si—OH)数量以及改性剂覆盖表面的单分子层、双分子厚度有一定关系。当改性剂用量过小时,导致硅微粉表面的活化程度不高;当改性剂用量过大时,不仅会造成改性成本的增加,而且会在改性后的硅微粉表面形成多层物理吸附,使得硅微粉与有机聚合物之间的界面形成薄弱层,导致无法发挥单分子的桥梁作用[25]。例如,黄晨光等[38]在探究硅烷偶联剂的用量对硅微粉改性效果的影响实验中,选用Z-6040环氧基硅烷偶联剂作为改性剂,以用量为硅微粉质量的0、0.5%、1%、2%、3%的硅烷偶联剂进行改性。结果表明,当硅烷偶联剂的添加量为1%时,改性效果较好。

1.5 改性工艺条件

为使得硅微粉具有良好的改性效果,应控制改性过程中的温度、pH、时间、搅拌速度等工艺条件。改性温度是改性剂与硅微粉发生缩合、脱水以及形成牢固共价键的重要条件,改性温度不宜过高或过低,过高的温度使改性剂分解或挥发,过低的温度将使改性剂与硅微粉反应速率降低,影响改性效果。对于通过溶剂溶解的改性剂,pH将影响水解效果。例如,李晓东等[39]将N-苯基-氨丙基三甲氧基硅烷(Y9669)与异丙醇和水进行水解,得到硅烷偶联剂水解液,调整pH。结果表明,pH=7.5的硅烷偶联剂水解液对硅微粉的改性效果较好。较长的改性时间使改性剂与硅微粉之间作用更加充分和牢固;合适的搅拌速度能够使改性剂与硅微粉接触更加充分,提高改性剂在硅微粉中的分散性。

2 硅微粉应用研究现状

硅微粉可应用于覆铜板、橡胶、塑料、涂料、环氧塑封料、电工绝缘材料、胶黏剂、建筑材料等多个领域,如图3所示。不同领域对硅微粉的质量要求不同,因此硅微粉在应用的过程中,一定要考虑下游行业的需求。

图3 硅微粉的应用领域Fig.3 Application fields of silicon micropowder

2.1 覆铜板

覆铜板是将玻璃纤维或其他增强材料浸以树脂基体,添加不同的填料,通过调胶、浸润等工艺将一面或双面覆以铜箔并经热压而制成的一种电子基础材料。为降低覆铜板的生产成本,提高其耐热、导电性以及机械性能,通常需要在制备覆铜板的过程中加入无机填料,如硅微粉、滑石、氢氧化铝、氢氧化镁等,其中硅微粉以优良的物理、化学性能受到广泛的青睐[40-41]。

目前,应用于覆铜板的硅微粉可分为结晶硅微粉、熔融硅微粉、球形硅微粉及复合硅微粉[42]。结晶硅微粉作为覆铜板的填料,可应用于生产要求较低的行业,价格较低,并且对覆铜板的热稳定性、刚度、热膨胀系数等方面的性能有一定的改善,因此在实际应用的过程中使用高纯度的结晶硅微粉更为普遍[4]。例如,杨艳等[40]采用环氧硅烷偶联剂对高纯度结晶型二氧化硅进行改性,制备FR4覆铜板。结果表明,通过加入二氧化硅填料的覆铜板的热膨胀系数和孔壁树脂收缩都有所改善。结晶硅微粉与熔融、球形硅微粉相比,存在密度较大、热膨胀系数较高、硬度大等问题,不利于填料在树脂中的分散性,并且可能影响覆铜板的应用性能。相对而言,熔融硅微粉则具有较低的密度、硬度、介电常数、热膨胀系数等优点,可应用于智能手机、平板电脑、网络通讯等行业,其主要缺点是制备过程中熔融温度较高,工艺复杂,生产成本高。球形硅微粉具有流动性好,在树脂中的填充量较大,制备的覆铜板性能更优异,主要应用于高频覆铜板的制备。例如,黄伟壮等[7]探究了不同类型硅微粉对覆铜板耐热性的影响,通过将无定形硅微粉、类球形结晶型硅微粉、球形熔融型硅微粉分别作为填料制备覆铜板,测定了覆铜板的耐热及界面性能。结果表明,球形硅微粉能够更好地与环氧树脂相容,所制备的覆铜板耐热性能也较好,然而,目前球形硅微粉价格较高,生产工艺复杂,国内自给率偏低,高端产品主要依赖于进口,亟需实现本领域的技术突破。复合硅微粉又称低硬度硅微粉,主要是硅微粉与其他填料的混合物,以此降低硅微粉的硬度,具有易于加工,可减小钻头在制孔过程中的磨损,降低钻孔过程中的粉尘污染等优点,但是,复合硅微粉面临的主要问题是如何在保证覆铜板性能的情况下,进一步降低材料的生产成本[43]。

2.2 橡胶

橡胶是具有可逆形变的高弹性聚合物材料,可广泛应用于电子、汽车、土木建筑、国防军工、医疗卫生以及生活用品等多个领域。在橡胶制备过程中,加入一定量的无机填料,不仅可以降低橡胶的生产成本,而且可显著提高橡胶复合材料的综合物理性能与动态力学性能。目前,炭黑是传统的橡胶补强填料,可以提高复合材料耐磨性、强度、刚性等性能。然而,炭黑颜色较深,无法生产半透明或有色产品,因此,研究者们选用硅微粉、粉煤灰、黏土等其他非黑体填料逐渐替代炭黑作为橡胶填料[44-45]。

硅微粉具有粒度小、比表面积大、耐热与耐磨性能好等优点,可提高橡胶复合材料的耐磨性、拉伸强度与模量、高撕裂等性能,然而,硅微粉表面含有大量的酸性硅醇基团,如不经过改性处理,将导致硅微粉在橡胶中分散不均匀,并且酸性基团易与碱性促进剂反应,延长橡胶复合材料的硫化时间。目前,硅微粉改性应用于橡胶的研究中,主要以硅烷偶联剂改性为主,如苯基三甲氧基硅烷、乙烯三甲氧基硅烷、六甲基二硅氮烷、3-巯基丙基三乙氧基硅烷、(3-氨基丙基)三甲氧基硅烷等[5,27-30]。在大量研究中,研究者们倾向于选择含硫原子的有机硅基团改性剂来改性硅微粉,以更好地与橡胶分子相容,但橡胶分子易与含硫的硅烷偶联剂之间反应导致“焦烧”现象,不利于橡胶复合材料的制备。例如,Kim等[5]为进一步提高橡胶复合材料的性能,采用低聚液体异戊二烯橡胶在溶剂中对用氨基硅烷偶联剂预先改性的二氧化硅进行化学改性,然后将改性二氧化硅与丁基橡胶复合制备丁基橡胶-二氧化硅复合材料。结果表明,丁基橡胶-二氧化硅复合材料的固化时间和力学性能可以通过橡胶分子对二氧化硅表面进行化学改性来控制。Zheng等[31]为解决橡胶复合材料在制备过程中,所产生的“分散性”和“焦烧”问题,通过组合酸聚氧乙烯醚(AEO)和3-巯基丙基三乙氧基硅烷(K-MEPTS)对纳米二氧化硅进行改性,将改性后的二氧化硅用于填充天然橡胶(NR),以制备二氧化硅-NR复合材料。结果表明,AEO在二氧化硅和橡胶之间形成物理界面,减少二氧化硅在橡胶基体中的聚集,提高了分散性;K-MEPTS则在二氧化硅与橡胶之间形成化学界面,增加了二氧化硅与橡胶之间的相容性。

2.3 塑料

硅微粉作为填料在制作塑料的过程中可用于聚乙烯(PE)、聚氯乙烯(PVC)、聚丙烯(PP)、聚苯醚(PPO)等材料中,广泛应用于建筑、汽车、电子通信、绝缘材料、农业、日常生活用品、国防军工等多个领域[46]。余志伟等[47]以KH-550对粉石英进行改性,将改性后的粉石英与PE均匀混合制备PE塑料薄膜,可应用于农业大棚薄膜。结果表明,当粉石英的填充质量分数为8%~12%时,制备的农膜力学性能超过纯树脂薄膜,可满足国家标准要求。李启发等[48]以硅铁冶炼过程中所产生的硅粉尘作为原料,通过提纯、筛分、煅烧增白等工艺进行深加工,得到深加工处理后的武钢(WG)硅微粉,采用钛酸酯类的NDZ101偶联剂对硅微粉进行改性,并将改性硅微粉作为原料与低密度聚乙烯(LDPE)混合制得塑料制品,不仅实现了对硅铁冶炼过程中所产生的粉尘综合利用,而且降低了塑料制品的生产成本,提高了塑料制品的机械强度。章云[49]采用硅烷偶联剂(K550)对硅微粉进行改性,将改性后的硅微粉与聚苯醚材料混合,制备聚苯醚汽车塑料材料。结果表明,制备的材料具有硬度大、耐磨、耐高温、耐腐蚀等性能,能够应用于汽车塑料制品。

2.4 涂料

硅微粉作为填料可用于涂料行业,不仅可以降低制备涂料的成本,而且能够提高涂料的耐高温、耐酸碱、耐磨性、耐候性等性能,可广泛应用于建材、汽车、管道、五金、家用电器等领域。在建筑涂料方面,白文奎等[50]将二氧化硅粉作为填料制备涂料,应用于建筑外墙漆,具有装饰效果好、稳定性强、造价低等优点。袁睿等[51]以超细硅微粉作为苯丙涂料填料制备建筑涂料。结果表明,当硅微粉添加质量分数达到35%以上时,涂料的耐碱性、耐洗刷次数、吸水率、反射率等性能都有明显的改善。在乳胶涂料应用方面,选用的颜填料主要为钛白粉,但钛白粉价格昂贵且制备工艺复杂,因此,选用碳酸钙、无水硫酸钙、硅微粉等填料和钛粉粉配合使用已成为乳胶涂料的研究热点[52]。汪鹏主等[53]采用改性硅微粉代替部分钛白粉作为填料用于乳胶涂料制备。结果表明,当复合粉体中钛白粉和硅微粉的质量比为1∶3时,所制得的乳胶涂料硬度大大提升,抗冲击强度、柔韧性也有明显改善。在环氧地坪涂料方面,硅微粉作为填料能够提高环氧地坪涂料的耐磨、耐酸碱、耐高温、机械强度等性能。胡高平等[54]以不同粒径的硅微粉作为填料与环氧树脂、固化剂等原料进行混合制得耐强酸的环氧地坪涂料,且应用于冰乙酸蒸馏车间,可避免冰乙酸腐蚀地面造成的局部粉化现象。在阻燃绝缘涂料方面,刘综旺等[55]将活化硅微粉添加到不饱和聚酯树脂中,制备聚酯绝缘漆。结果表明,活性硅微粉添加质量分数为35%时,绝缘漆的体积电导率、吸水性、力学强度得到明显改善。

2.5 环氧塑封料

环氧塑封料是由质量分数小于18%的环氧树脂为基体树脂、小于9%的高性能酚醛树脂为固化剂、70%~90%的无机填料、3%左右的多种助剂混配而成的塑封料,是电子封装的关键材料,占微电子封装97%以上的市场,可广泛应用于半导体、消费电子、集成电路、航空、军事等各封装领域[56]。硅微粉是环氧塑封料的主要功能性填料,约占所有填料的90%以上。张建英等[26]采用KH-550对硅微粉进行改性,并将改性与未改性的硅微粉分别与邻甲酚醛环氧树脂为基体树脂、线型酚醛固化剂、催化剂DMP-30进行混合,制备环氧树脂塑封料。结果表明,当硅微粉填充量为80%时,与未改性硅微粉作为填料制备的塑封料相比,改性硅微粉充当填料制备的塑封料的导热系数、介电强度、熔融指数、体积电阻率明显提高。

不同行业对环氧塑封料的性质要求不同,而环氧塑封料的性质主要由硅微粉质量决定的[57]。通常,中低端环氧塑封料多采用角形硅微粉,而高端环氧塑封料主要以球形硅微粉为主。如分立器件和小型集成电器使用的塑封料主要是以结晶、熔融型硅微粉为填料;高热导型封装功率器件使用的塑封料主要以结晶硅微粉和其他高导热材料为填料;对于低膨胀型、低翘曲型封装大规模集成电路使用的塑封料主要以球形硅微粉为填料;低模量型封装存储器等器件使用的塑封料主要以低射线球形硅微粉为填料。

2.6 电工绝缘材料

电工绝缘材料是使电器元件之间以及元件和地面之间绝缘的一种复合材料,广泛应用于电力输送、轨道交通、航空航天、风能、核能以及其他电机领域。不同行业在使用绝缘材料的过程中,对其耐热性、绝缘性以及抗腐蚀性等特性都有一定的要求,硅微粉作为填料制备绝缘材料可使其机械性能和电学性能得到有效改善。例如,Abdel-Gawad等[19]为提高地下电缆的绝缘性和机械性能,选用成本低、介电性能和加工性能优异的PVC作为基料,将经氨基硅烷偶联剂改性的纳米SiO2作为填料,制备PVC-SiO2纳米复合材料。结果表明,与未功能化的PVC相比,功能化纳米粒子结合到聚合物绝缘材料中,其介电常数和机械性能得到有效改善。赵青洋等[58]以LDPE作为基料、将KH-550改性的硅微粉作为填料,制备高绝缘性LDPE复合材料。结果表明,以改性硅微粉作为导热填料制备的复合材料,其绝缘性、电气强度、拉伸强度、导热系数、体积电导率等性能有明显的改善。

2.7 其他应用

胶黏剂能将2种或2种以上同质或异质材料结合在一起,在人们日常生活中发挥着重要的作用,广泛应用于制鞋与皮革、家具、建筑材料、家用电器、木材加工、生物医疗等多个领域。为克服传统胶黏剂强度低、耐热性能及贮存稳定性差等问题,通常将硅微粉作为填料用于胶黏剂的制备,不仅可以降低胶黏剂的生产成本,而且能够提高胶黏剂的热稳定性、机械强度等性能[59]。硅微粉作为填料应用于人造石英板,不仅可以降低不饱和树脂消耗量,而且对人造石英板的耐磨、耐酸碱、机械强度等性能有一定的改善。例如,刘会臣等[23]提出将硅烷偶联剂改性后的硅微粉应用于人造石英板中,可减少不饱和树脂的用量,对降低人造石英板的加工成本具有一定的意义。

3 总结与展望

硅微粉作为高分子材料的填料不仅可以降低复合材料的生产成本,而且赋予材料更优异的性能,如提高耐磨、耐酸碱、耐高温、绝缘性、机械强度和低膨胀率等,具有较为广阔的发展前景。表面改性是硅微粉在高分子材料中应用的关键加工技术之一,近年来取得了诸多研究进展,但我国在硅微粉高端产品开发领域仍面临诸多挑战。

1)硅微粉原料质量、改性工艺、表面改性方法及改性剂、改性剂用量、改性工艺条件(改性温度、时间、pH及搅拌速度)等因素均影响硅微粉表面改性效果,其中表面改性方法及改性剂是影响改性效果的主要因素。目前,硅微粉表面改性方法主要为有机改性、无机改性和机械力化学改性,单一的改性效果不佳时可考虑将有机改性与其他改性方法结合进行复合改性。

2)改性剂的种类将直接影响硅微粉的改性效果。改性剂通常在选择的过程中,应根据改性剂的结构、性质、改性机理以及填充材料基料的性质进行确定,目前硅微粉表面改性最常使用的改性剂为硅烷偶联剂,但硅烷偶联剂价格相对较高,且单一改性剂的改性效果往往不理想,因此,如何进一步发挥多种改性剂的协同作用,并结合下游基料的性质选择或开发新型专用改性剂,并深入研究改性剂的改性机理,将是未来硅微粉表面改性领域的主要研究方向。

3)硅微粉不同的应用领域对其质量要求存在差异,因此在选择硅微粉应用时,应结合下游行业的需求,综合成本、效能、性能等多方面因素进行考虑,选择合适的硅微粉类型及改性工艺与配方。随着我国经济社会的不断提高,硅微粉的应用研究将主要集中在以球形硅微粉为原料生产的高端覆铜板、高端涂料、高性能胶黏剂、绝缘材料等高技术领域,精细化和功能专业化将是未来硅微粉应用的主流方向。