基于Solidworks 对散装水泥车的自顶向下设计

2022-09-06罗情,封江

罗 情,封 江

(中国重汽集团柳州运力专用汽车有限公司,广西 柳州 545112)

0 引言

散装水泥车又称粉粒物料运输车,由专用汽车底盘、罐体、进气管路、卸料装置等部分组成,主要用于运输散装粉煤灰、水泥、石灰粉、颗粒碱、大米、黄豆等粉粒物料和颗粒物料。水泥厂、搅拌站和大型建筑工地等地方大量使用散装水泥车,可节省很多编织袋和减轻装卸劳动力。

Solidworks 三维设计软件是设计过程比较简洁且方便的软件之一,具有自顶向下设计和自底向上设计的强大功能。能对散装水泥车技术设计提供不同的设计方案,减少散装水泥车设计过程中的错误以及提高产品质量。

散装水泥车的传统的设计方式是自底向上设计,通过该设计方法,先设计零件,后由零件组装配件,在后续中需要不断地进行干涉检查等工作来确定各零件的最终图纸,过程需要耗费比较多的时间,因此不适合用自底向上模式对新型散装水泥车复杂的整体结构进行设计。而自顶向下则是在技术设计过程中,根据技术方案先对散装水泥车进行总体设计,绘制总体草图,通过尺寸、坐标等关系将各部件约束,再分别设计各部件时则可以利用总体草图进行布局,充分协调各部件的关系,并且有效避免各部件的干涉,因此自顶向下设计能极大地提高散装水泥车的设计效率。

1 散装水泥车的工作原理

散装水泥车通过压缩机将空气压缩进入进气管路,空气再顺着气袋进入罐体(图1),当空气气流速度达到一定程度后,气流向上的浮力大于或等于罐体内粉粒重量时,此时罐体内部的粉粒表现出流动状态,通过压力表得知当罐体内部压力,当压力达到一定程度时,打开卸料管路,在罐体内部巨大的压力作用下,将粉粒从卸料管路中输送到卸料塔中(图2),从而完成粉粒运送工作[1]。

图1 压缩空气

图2 粉粒卸料

2 自底向上设计与自顶向下设计

传统的机械设计中,设计产品图纸则是根据技术方案,先绘制产品的重要零件,再根据各零件组成相应的产品装配图,在装配图中发现问题时则再次对零件进行修改,这种设计方式则是自底向上设计。

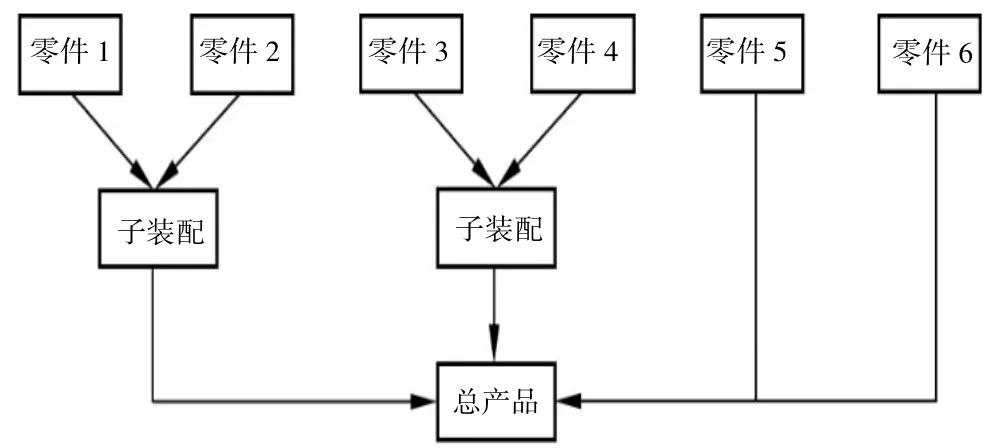

自底向上设计是一种从局部到整体的设计方法,基本思路就是先根据散装水泥车总产品结构特点及组成关系完成各个零部件的设计,然后将零件进行组装得到完整的装配产品,具体设计流程如图3 所示。这种设计方法中零部件之间仅仅存在装配配合关系,如果需要修改装配产品结构,需要总产品对相关联的各个零部件逐一进行修改,甚至还需要重新进行装配,总体效率比较低下。这种设计方法主要用于装配关系比较简单的产品设计、对已有产品的升级改造或者是对机器的售后保障。

图3 自底向上设计

目前,在对新型散装水泥车设计时,由于散装水泥车部件多,结构复杂,运用传统的自底向上设计模式耗费时间长,效率相对偏低,已经不符合现行的设计节奏,因此自顶向下设计模式应运而生。

自顶向下设计(top - down design)是一种从整体到局部的设计方法,基本思路是,先根据散装水泥车整机产品总体参数、结构特点及各部件组成关系设计一个总体骨架模型,这个总体骨架模型反映整个装配产品的总体结构布局关系及主要的设计参数,然后将总体骨架逐级往下细分或细化,最终完成各个零部件的设计[2],具体设计流程如图4 所示。需要特别注意的是,自顶向下设计中的总体骨架模型及控件模型均是“中间产物”,完成产品设计后需要隐藏处理,这种设计方法中所有主要零部件均受到总体骨架模型的控制,如果需要修改装配产品结构,只需要对总体骨架模型或主要的零部件进行修改即可,总体效率非常高。这种设计方法特别适用于装配关系比较复杂的散装水泥车产品设计[3]。

图4 自顶向下设计

3 散装水泥车的详细技术设计流程

通常我们对散装水泥车新产品的设计在技术设计阶段的目标是根据水泥车的总体技术参数对产品有明确构型要求,运用Solidworks 三维设计软件从整体到局部的设计方法,先绘制散装水泥车的总体设计草图(图5)及部件1 到部件3 的装配草图,并搭建相应的三维骨架。在运用Solidworks 三维设计软件的自顶向下设计理念时,充分规划好各子部件的空间和相互联系,避免不必要的干涉,协调好相互之间的关系,尽可能地利用有限地空间设计出完美地产品。因此,可从总体三维骨架开始,将其分解为多个子部件和子组件。

图5 总体设计草图

3.1 部件1-罐体设计(根据容积设计罐体)

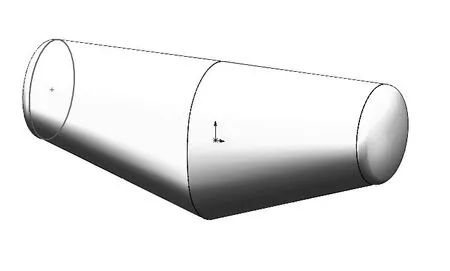

从总体设计草图中复制罐体大致轮廓图,画封头轮廓、画中截面(控制宽度不得超过2.5 m)。如图6,控制好流化床角度(流化床角度一般不小于12°)、罐体长度。画封头及罐筒三维(半边),如图7。

图6 罐体轮廓

图7 封头及罐筒三维

由于罐体前后对称,使用镜像就可以得到一个罐体(如图8)。用Solidworks 测量工具测量体积是否达到设计容积,如未达容积要求则可通过Solidworks 参数修改调节罐体长度和角度来调节容积。

图8 罐体

3.2 部件2-支座设计

首先根据罐体形状画出支座草图,控制好整车尺寸(图9)。然后确定牵引销位置S,S 不允许超过1.6 m,确定轴距,计算轴荷分配(图10)。

图9 支座草图

图10 牵引销位置

3.3 主要零部件的校核

在完成对散装水泥车的主要零部件(如罐体支座总成)建模后,此时方能定出作用于罐体支座总成的载荷,通过诸如ANSY 等有限元分析软件对罐体支座总成施加载荷,对它的受力情况进行详细的分析计算,根据校核结果,对该部件薄弱零件可通过Solidworks 参数修改进行加强,提高其可靠性,直到满意为止。在设计三维图时,要充分考虑零件的加工和装配工艺的便利性、设计制造及采购环节的经济性问题。

在散装水泥车技术设计的各个步骤中,一些现代设计技术和方法,例如优化设计技术、有限元分析技术和可靠性技术等,在使结构参数的选择达到最佳效果、获取复杂情况下较好的近似定量计算结果,以及通过对所设计零部件结构及其参数作出可靠性评价来提高散装水泥车机器的设计质量等。

3.4 零部件出工程图及试生产

按最后定型的Solidworks 三维图纸出工程图,通过工程图上的问题可以找出三维图上的一些细小错误,再通过Solidworks 对三维图尺寸进行修改。

在散装水泥车技术设计完成后,由工艺师根据工程图和本公司工艺路线制定工艺流程卡,对新设计的散装水泥车试生产,通过装配或试生产进一步暴露技术设计中的问题,通过暴露的问题再回到设计阶段重新修改图纸,最后达到完善的程度。上述这些新的设计方法和概念,应当在设计中加以应用与推广,使之得到相应的发展[4]。

4 结语

Solidworks 软件自顶向下的设计是由整体到局部的设计,便于设计师在总体设计时对产品的总体设计方向的把控。在设计总体骨架时根据产品的功能和动作要求将其分成各个部件,又可以由多个设计师根据总体骨架的总体布局进行协同设计,减少分歧,提高工作效率。利用Solidworks 软件的功能在总体设计布局草图中通过尺寸、坐标等关系将各部件的零件进行约束,在发现问题后需要修改时,仅在总体设计图中作出相应修改就可以,与其对应的零部件三维图及关联的工程图也会随着更改,关联设计就此形成。

利用了Solidworks 软件自顶向下的设计,快速地完成了散装水泥车新产品的技术设计阶段的工作,并大幅度提高了散装水泥车的设计效率和产品质量。