牵引车架有限元分析

2022-09-06赵尚义蒋桂君

赵尚义,蒋桂君

(柳州五菱汽车工业有限公司,广西 柳州 545007)

0 引言

运用CAE 分析软件,以牵引车为研究对象,建立车架分析有限元模型。结合其实际结构及受力特点,模拟车架弯曲和弯扭工况,对车架进行静力分析,并根据计算结果,分析车架出现应力集中的原因。同时计算车架在自由状态下的前八阶模态,并对其振动特性进行分析。

1 牵引车车架结构特点

车架是整个汽车结构的基体,汽车绝大多数的部件都是通过车架固定其位置的,除了支承连接汽车的各零部件,如发动机、传动系、悬架、驾驶室、货箱等机构,它还是车内外的各种载荷的主要承受体[1]。

牵引车主要结构参数和质量参数见表1。其牵引车车架为边梁式车架,由两根纵梁和五组横梁组成。其材料为高强度锰钢,屈服极限应力为420 MPa。车架总长为7310 mm,宽932 mm。

表1 牵引车车架结构参数

2 车架的有限元建模

2.1 建立车架的有限元模型

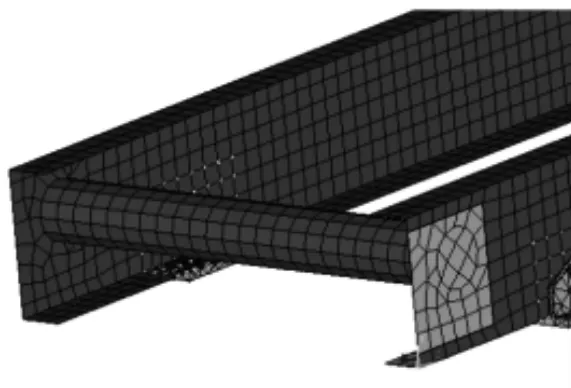

车架有限元模型建立后网格后共2040934 个节点,29550 个单元。车架的有限元模型如图1、图2、图3 所示。

图1 车架有限元模型图

图2 第一横梁局部图

图3 第五横梁局部图

2.2 悬架的模拟

采用刚性梁与弹簧单元的组合模拟悬架选用弹簧单元COMBIN14、梁单元BEAM188 模拟悬架,连接座与弹簧之间采用LINK180 单元连接。画好网格之后的前悬、后悬如图4、图5 所示。

图4 车架前悬的模拟

图5 车架后悬的模拟

3 牵引车车架有限元分析

汽车在行驶中要经过各种路面情况,尤其是载货汽车,行驶路况相当恶劣。所以车架必须具备良好的强度和刚度。车架的静态分析正是评价车价的强度和刚度的有效方法。

3.1 行驶载荷和分析工况的确定

由于路况的不同,车架相应的要承受不同的载荷。主要针对弯曲和弯扭共2 个工况对车架有限元模型施加相应的约束和载荷,计算分析这2 种工况下的应力和应变,从而校核车架的强度和刚度。

3.2 弯曲工况下的车架有限元分析

弯曲工况是指牵引车在满载状况下,匀速行驶在平直良好的路面上,所有车轮均与地面接触良好,处于同一水平面,此工况为牵引车最常用行驶工况。

3.2.1 弯曲工况车架的受力分析

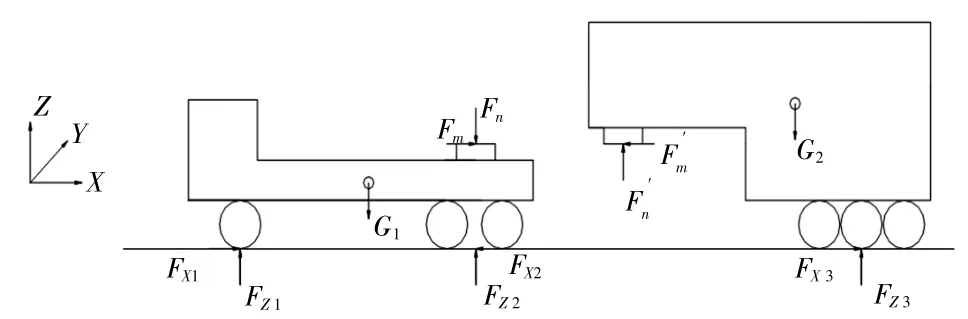

牵引车弯曲工况的受力图如图6 所示。

图6 牵引车及挂车弯曲工况受力示意图

其中,G1为牵引车重力,G2为挂车及货物重力,Fn为挂车对牵引座竖直方向的压力,Fm为挂车对牵引车水平方向的拉力,Fz1、Fz2为地面对牵引车竖直方向的支持力,Fx1为牵引车前轮的滚动阻力,Fx2为牵引车的驱动力(该车为后驱车),Fx3为挂车后轮的滚动阻力,Fz3为地面对挂车后轮竖直方向上的支持力。以下计算中,m2表示挂车及货物质量,m21、m22分别代表挂车前后轴分配到的质量。

挂车的质量为6.6 t,满载后挂车和货物的质量m2为40 t,挂车的总质量按1∶2 分配,则

经实际结构测量并计算得到波形板水平接触面的面积S= 0.27 m2。

则波形板承受的均布载荷

挂车超载时,挂车与货物总质量为55 t,同理可计算得到,Fm= 2371.63 N,P= 665413 Pa。

牵引车车架弯曲工况的受力分析如图7 所示。

图7 车架的受力示意图

其中,F驾驶室、F动力总成、F油箱分别为驾驶室、动力总成、油箱对车架的压力,Fm、Fn分别为挂车对牵引车水平方向和竖直方向上的作用力。

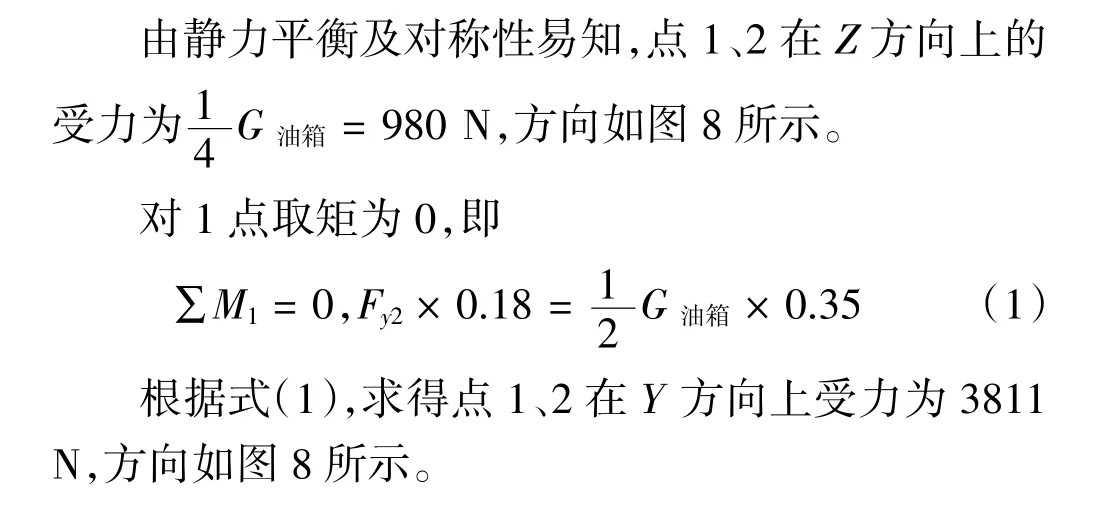

油箱对车架的作用力作用在油箱和车架纵梁的四个连接点上,以油箱为研究对象,1、2、3、4 点为安装点,则车架上的作用点所受的力与点1、2、3、4 所受的力大小相等,方向相反。A点为油箱质心,1、2 间的距离为0.18 m,A到左边线的距离为0.35 m。由于对称性,所以计算时只考虑油箱左侧的受力分析。受力图如图8:

图8 油箱受力图

3.2.2 弯曲工况下车架的约束

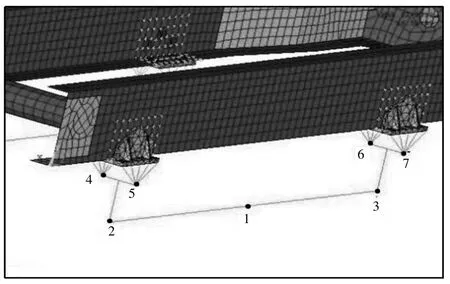

图9、10,11 为前悬钢板弹簧的中点,约束住X、Y、Z、ROTY、ROTZ的自由度。2 点为钢板弹簧的前端点,约束X、Z自由度。Beam 梁的两端即4、5、6、7 点约束住X方向自由度,其中,5、6 点还约束住ROTX方向上的转动自由度。

图9 弯曲工况约束添加示意图

图11 的后悬架中模拟钢板弹簧的梁单元与弹簧的节点10 约束住X、Z方向上的平动自由度,节点11约束住X方向上的平动自由度;弹簧下端的节点8、9均约束X、Y、Z、ROTX、ROTY、ROTZ六个方向的自由度(车架悬架左右对称,右悬架的处理参照图4、5)。

图10 车架前悬架的约束处理

图11 车架后悬架的约束处理

3.2.3 弯曲工况计算结果的分析与评价

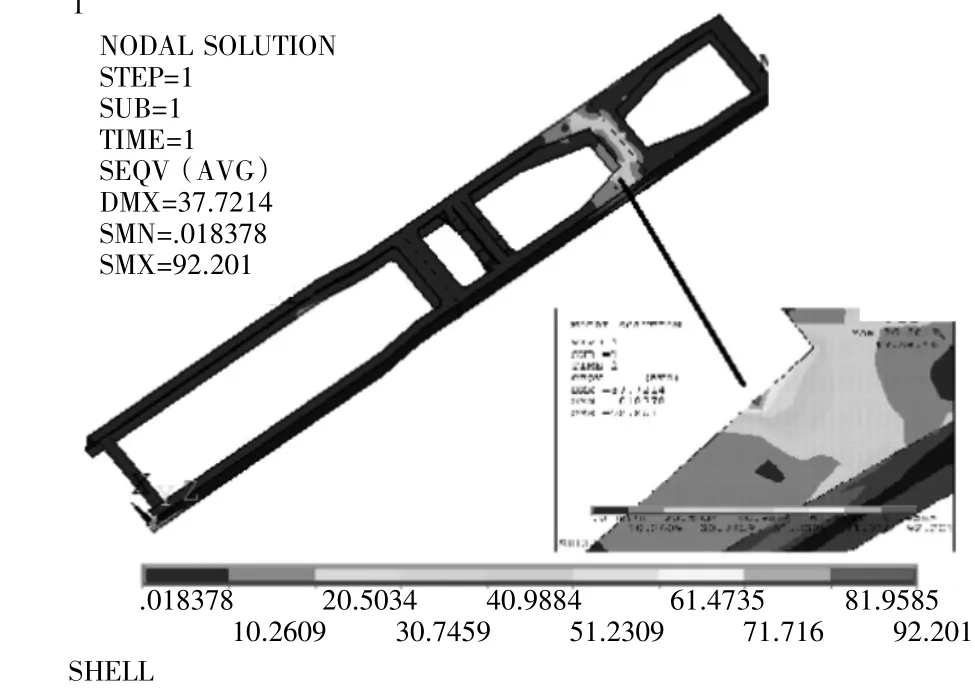

(1)车架满载(即挂车装载40T,下同)弯曲工况下的有限元分析结果如图12、13 所示。

图12 弯曲工况车架应图

图13 弯曲工况车架位移图

满载弯曲工况分析的结果:车架的应力最大值为92 MPa,主要集中在车架第四横梁和上三角板连接的部位;车架出现最大位移是38 mm,最大位移发生在车架右纵梁的前端。

(2)车架超载(即挂车装载55T,下同)弯曲工况下的有限元分析结果如图14、15 所示。

图14 弯曲工况应力分布图

图15 弯曲工况位移分布图

超载弯曲工况分析的结果:车架的应力最大值为127 MPa 左右,主要集中在车架第四横梁左端和上三角板接触的部位;车架的最大位移是36 mm,发生在与车架第四横梁相连的纵梁处。

满载和超载工况下的最大应力都发生在第四横梁左端和上三角板接触的部位,是因为第四横梁承载着挂车的压力,且与第五梁间距较大,导致应力集中。最大位移发生的地方有所不同,满载时偏前,超载时靠后,因为超载时主要载荷作用在后轴,对车架后部分的位移影响较大。

3.3 弯扭工况下车架的有限元分析

该工况是模拟汽车匀速行驶在路面上,突然遇到凸起物,将后轮顶起6 cm。此工况下车架的受力图与弯曲工况受力图相比,只在左后轮加上6 cm 的位移。弯扭工况下车架的约束与弯曲工况一致,通过在ANSYS 中9 点施加6 cm 向上的位移,来模拟车辆后轮被凸起物顶起的工况。

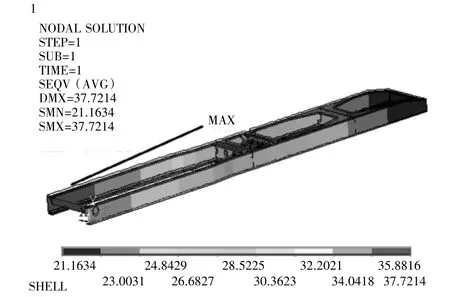

(1)车架满载弯扭工况下的有限元分析结果如图16、17 所示。

图16 车架应图分布图

弯扭工况分析的结果:车架的应力最大值为97 MPa,主要集中在车架第四横梁右侧和上三角板接触的部位;车架出现最大位移是53 mm,最大位移发生在车架右纵梁的前端。

图17 车架位移图分布图

(2)车架超载弯扭工况下的有限元分析结果如图18、19 所示。

图18 应力分布图

图19 位移分布图

超载弯扭工况分析的结果:车架的应力最大值为133 MPa 左右,主要集中在车架第四横梁右端和上三角板接触的部位;车架的最大位移是50 mm,发生在车架的右前端。

满载工况和超载工况下的最大应力都发生在车架第四横梁右侧和上三角板接触的部位。因为第四横梁在车架纵向的尺寸较大,大部分扭力由第四横梁承受,所以,在此处产生较大应力。两种工况下的最大位移都发生在右纵梁的前端。因为左后轮被抬起6 cm会直接导致右前轮向下降低,但超载工况最大位移的数值比满载工况略小,因为载荷多加载了15 t,使得后轴载荷增加较多,减小了前轴向下移动的趋势。

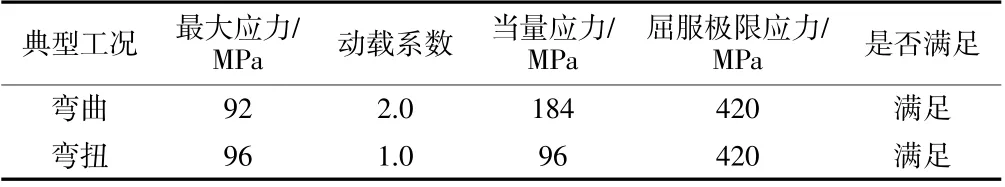

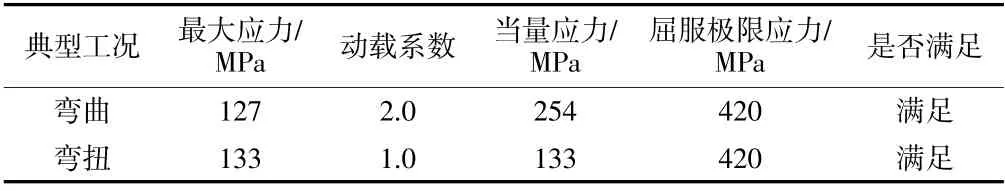

3.4 车架静力分析汇总

该车架材料为16MnL(高强度锰钢),材料的屈服极限为420 MPa。通过对两种典型工况下车架载荷和约束的确定,计算得出了相应的变形和应力分布,并分析了变形以及应力集中的原因。分析结果的比较见表2、表3。由表2 和表3 数据可知,两种工况的静强度都符合车架材料的要求,最大应力都在允许范围内。

表2 挂车装载40t 车架各工况分析汇总表

表3 挂车装载55t 车架各工况分析汇总表

4 牵引车车架模态分析

在实际的工程分析中,常常将自由状态下的车架固有频率作为车架模态分析的标准。

去掉前六阶刚体位移,计算得到车架的前八阶模态的固有频率,各阶次的频率见表4。

表4 各阶次的固有频率及振型描述

根据以上计算结果得到:

(1)计算得出发动机怠速频率为32.5 Hz,而车架的前七阶频率都低于发动机怠速的频率,七阶以后的固有频率都高于发动机的怠速频率,所以此车在行驶中车架与发动机不易引起共振,但是第八阶的频率为40.645 Hz,说明车辆在从低速往更高速行驶时,车架与发动机容易产生共振,长时间的稳定在这一状态对车架纵梁的使用寿命极为不利,因此需要驾乘人员减少此状态下的行驶时间。

(2)从车架前八阶模态分析结果表可以看出,本车的车架固有频率都低于发动机经常工作的频率(90 Hz),总体上车架不会与发动机发生共振。

(3)车架的低阶频率低于路面不平度产生的激励频率(约20 Hz),说明车辆发生由路面不平度而引发的共振的可能性不大。

综上所述,该车架基本满足动力学特性中的弯曲和弯扭以及模态的要求,车架结构设计基本符合要求。