某型凿岩台车钻臂关键部位连接校核与疲劳寿命仿真

2022-09-06欧阳新池

欧阳新池

(中国铁建重工集团股份有限公司,湖南 长沙 410100)

0 引言

凿岩台车是一种隧道及地下工程采用钻爆发施工的一种重要凿岩设备,本型全电脑三臂凿岩台,具有数控集成高、开挖便捷的优点。同时,工作面人员密度小且主要操作人员处于凿岩台车驾驶室内,避免了工作状态中碎石伤人的风险。在凿岩过程中,钻臂是整个凿岩台车工作中最重要的部分。钻臂在凿岩进给工作状态下,需要承受弯扭载荷和高频冲击载荷等,载荷随钻臂姿态、周围岩条件、凿岩进给过程中岩石松动情况的不同而发生变化,各种载荷的叠加与急剧变化及其容易造成整个钻臂出现疲劳损伤,进一步使钻臂出现裂纹扩展,导致整个钻臂的断裂失效,进而影响施工进度。

目前,国内学者对于凿岩台车的研究多集中于钻臂静力学与运动学的模型建立与仿真、动力学的数学模型建立和仿真分析,以及钻臂的全自动控制与轻量化分析。宋颖鹏[1]对AXERA T10 型凿岩台车的大臂在不同工作状态下的薄弱节点进行疲劳寿命分析,并计算得到疲劳寿命,为同类型凿岩台车的大臂设计提供了参考。李俊强[2]建立了阿特拉斯·科普柯公司生产的某型凿岩台车工作装置的仿真模型,对其进行了动力学仿真和模态分析,得到了钻臂各部件的应力及变形情况。吴楠[3]建立了凿岩台车推进梁结构的有限元模型,利用SolidWorks Simulation 分析推进梁模态频率、静应力和疲劳寿命,寻找最大应力点和易损坏点的分布规律,为提高推进梁疲劳强度、延长设备生命周期提供结构改进意见和使用操作建议。董吴翔[4]使用AMESim 软件对凿岩台车凿岩机的回转回路进行了仿真分析,利用ANSYS 软件对钻臂模型进行了静力学分析。仿真结果表明,钻臂的刚度及强度满足要求,优化后的钻臂重量降低了13%,实现了钻臂轻量化的目标。

1 钻臂工作原理与工作状态

本型全电脑三臂凿岩台车的左侧钻臂整体结构如图1 所示(中间、右侧结构均一致)。本型凿岩台车的钻臂和推进机构在实际工作状态下有各种不同的位姿变换,并且钻臂的结构功能复杂,钻臂的大臂和推进机构可在一定范围内俯仰,且大臂可以做左右偏摆动作,钻臂和推进梁皆可伸缩,因此钻臂可以完成空间内全方位的作业,结构自由度较多,工况复杂。

图1 钻臂整体结构

本结构与疲劳分析基于钻臂极端工况,在调整俯仰角度和左右偏摆角度的同时要保证推进机构与地面平行,在极限工作状态(图2),钻臂二级大臂伸长2400 mm、推进梁伸长2400 mm、凿岩机推出4500 mm;钻臂俯仰角度范围为-30° ~ 60°,左右偏摆角度为-35° ~ 50°;推进机构俯仰角度范围为-30° ~ 60°,左右偏摆角度为-35° ~ 50°;推进机构旋转角度范围为0° ~ 180°,具体工况见表1。

图2 钻臂工作范围

表1 钻臂工作状态

2 钻臂仿真模型建立

本模型凿岩台车采用CATIA 软件建立原始三维模型,将建立好的三维模型导入Hypermesh 进行网格划分,在建模过程中,对薄壁结构抽取中面,使用壳单元网格、轴和轴套以及部分较厚的零部件按照实际模型,使用四面体网格进行实体建模,对螺栓连接处进行washer 网格处理,螺栓连接和铰链连接采用RBE2加BEAM 单元连接,烧焊相应的焊点单元连接,在网格划分中对细小几何特征进行清理。有限元模型建立好后,依据相应的标准对整体网格进行检查,最后得到有限元模型如图3 所示。

图3 钻臂有限元模型

3 钻臂静力分析与关键螺栓强度校核

根据凿岩点击功率以及现场实验结果,本模型的载荷有2 个部分(图4):(1)施加在凿岩台车钻杆上的反作用力,该力为凿岩机电机极限功率下所能输出的最大力,大小为17000 N,方向为Z轴正方向。除了施加在凿岩台车上的载荷,还要考虑重力因素的影响,设置重力加速度为9.8 m/s2,即设置模型重力场,其中模型自重5.74 t;(2)钎杆凿岩处的扭矩,大小为600 N·m。

图4 钻臂所受外载荷

本模型凿岩台车所处工况恶劣,需对关键部位连接处的螺栓进行强度校核,校核部位为钻臂底部与台车连接部位螺栓、钻臂中部的大臂与推进机构连接螺栓。

从表2 可以看出,工况2 与工况5 重力产生的力矩与加载力的力矩方向一致,从而导致钻臂的最大位移非常大。特别是工况5 下钎杆顶点位移最大,整体的最大应力也最大,稳定性最差,孔位定位精度差,也证明了工况五下钻臂受力最恶劣。

表2 钻臂静力分析结果

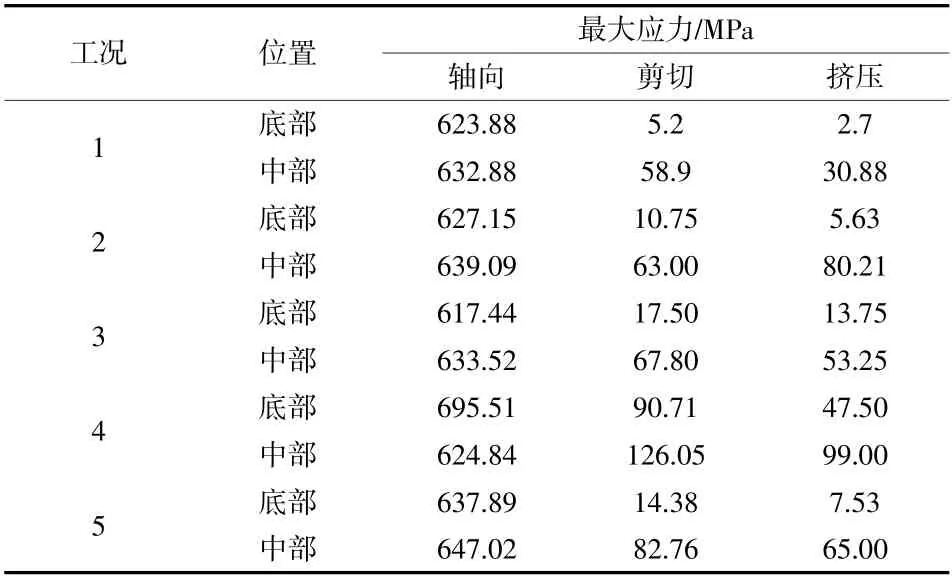

本模型凿岩台车所用螺栓的许用轴向应力为750 MPa,许用剪切应力为360 MPa,许用挤压应力为720 MPa,从表3 可知本型凿岩台车关键部位螺栓均未超过最大许用应力,螺栓处于安全状态。

表3 钻臂螺栓连接校核

4 钻臂冲击力获取

在实际工况中钻头进给凿岩过程是一个非线性、变形非常大的复杂动态过程,现在一般的做法为把冲击活塞与钎杆看作一根弹性杆,同时综合波动力学知识建立简化的钻头冲击破岩的仿真模型,所以在建模的过程中只考虑钻头冲击凿岩过程中钻进系统在沿着轴向方向上的整体受力情况。在建立仿真模型时,将连接套、钎杆以及钎尾等的质量直接等效在钻头本身,将冲击活塞冲击钎尾产生的应力波,在钎杆上传递到钻头后直接简化为施加给钻头一个等效的冲击能量。将岩石的属性[5]在Ls-Dyna 中设置好,如图5 所示,给定钻头转速200 r/min,凿岩机电机能提供的极限推进力17 kN,推进时间2 ms,进行冲击模拟仿真。

图5 Ls-Dyna 中钻头与岩石模型

从变化曲线图6 所示可以看出,在钻头接触岩石的一瞬间接触反力非常大,之后反力幅值维持在20 kN左右。

图6 凿岩反力随时间变化曲线

5 钻臂疲劳分析

在得到钻臂凿岩反力随时间的变化曲线之后,将曲线数据进行滤波后输入Hyper Works 对钻臂的5 中极限工况分别进行瞬态响应应力分析,瞬态响应应力分析仿真时间设置为3 s。

图7 钻臂仿真分析流程

在工程上,若钻臂承受恒定幅值应力载荷循环,则可用该材料的S-N 曲线估算钻臂的疲劳寿命。S-N曲线所描述的是疲劳实验中试件所受应力幅值与样件失效最大循环次数之间的关系,是疲劳疲劳分析中最常使用的方法。但通过HyperWorks 瞬态冲击应力响应分析得到的应力-时间历程是变化的,要使用雨流计数法将不规则的应力-时间历程简化为规则的循环应力过程。在疲劳分析软件Ncode 中,将所得应力-时间结果输入即可得到节点的应力循环幅值、均值以及循环次数,也就是载荷谱。

分析载荷谱输入后,需要设定分析所用材料。本凿岩台车钻臂所用材料为Q345 与Q690,其材料曲线分别如图8 与图9 所示。在计算疲劳寿命时,还需要计算出材料 曲线的两段斜率b1、b2和SRI1,计算公式如下[6]:

图8 Q345 材料曲线

图9 Q690 材料曲线

式中:S1= 0.7UTS,S1= 0.258UTS,Nc1为疲劳转换点,为1 × 106。

表4 钻臂各工况寿命

经过仿真分析如图10 所示,最终得到在工况5下旋转电机后的加强肋处节点772438 的疲劳循环次数最小,为6.21 × 104次。

图10 各工况下寿命最低位置

疲劳寿命:

式中:N为试件失效前最大疲劳应力循环次数,t为单次疲劳循环所用时间。

所以钻臂的寿命为:

M=Nt= 6.21 × 104× 3 = 1.863105s = 51.75 h

6 结语

利用CATIA 建立钻臂三维模型,利用Hyper-Works 与Ncode 软件对钻臂进行疲劳寿命预测,发现工况5 是5 种极限工况中最恶劣的。在该工况下,凿岩机的凿岩电机功率最大,内壁伸出量最大,推进梁伸出长度最大,凿岩机推出最大。在该工况下,出现疲劳损伤的寿命为51.75 h,而在实际工作状态中,一般不会在这种绝对极限工况中连续工作51.75 h。

本型凿岩机应用与高原地区,通过仿真了解凿岩机的极限工况状态与极限工作寿命,有利于工作人员在不利的工况下持续工作,并对后续的结构疲劳设计优化提供依据,有一定的指导意义。