稀土元素Gd对2308双相不锈钢热变形行为的影响

2022-09-06赵鹏飞马颖澈

赵鹏飞,梁 田,陈 波,马颖澈,刘 奎

(1.中国科学院 金属研究所 核用材料与安全评价重点实验室,辽宁 沈阳 110016;2.中国科学技术大学,安徽 合肥 230026)

随着核电工业的快速发展,世界上高放射性乏燃料(SNF)废物的数量不断增加,然而乏燃料的后处理速度普遍较慢,导致大量乏燃料的积累,对燃料循环的后端构成了严峻的挑战[1-2]。因此研制一种安全、稳定、高效的中子屏蔽材料,实现功能结构一体化设计,是当前核工业后处理环节中急需解决的关键的问题之一[3-4]。目前,国内外使用的中子屏蔽材料种类繁多[5-6],如铝硼合金、含硼不锈钢和镍铬钼钆合金等。与含硼合金相比,含Gd合金具有更高的热中子吸收截面,同等含量下具有更高的中子吸收性能,同时具有优良的力学和耐腐蚀性能,也能屏蔽产生的γ射线,是一种较理想的功能/结构一体化中子屏蔽材料。因此,含Gd合金近年来得到了国内外的广泛关注。目前,正在研究的含Gd中子屏蔽材料主要有3种:含Gd高温合金、含Gd双相不锈钢、含Gd奥氏体不锈钢。美国的Robino等[7]和Dupont等[8]对不同Gd含量的316L不锈钢进行了研究,发现Gd元素以M3Gd(M=Fe、Ni、Cr)的形式在晶界析出,导致基体中出现贫Ni区和富Cr区,破坏了基体结构的稳定性。而含Gd相较低的液化温度导致合金在热变形时具有较差的热延展性,破坏了合金的热加工性能。中国核动力研究设计院对含Gd的316L不锈钢组织、变形行为开展了相关研究,发现含Gd的铸态316L不锈钢主要由铁素体、奥氏体、含Gd相组成。Gd含量在1.87%时,含Gd相严重恶化了合金的热延展性,导致热轧过程中开裂[9]。这主要是因为Gd在合金基体中固溶度极低,普遍以含Gd析出相存在,且含Gd析出相难以通过热处理消除[10]。含Gd相在高温下不稳定,引起基体的失稳转变;另一方面,脆性含Gd相无法与基体组织协同变形,造成局部应力集中,从而使得第二相与基体交界面成为裂纹萌生源,最终在持续外力下发生断裂,严重破坏合金热加工性能。因此,韩国的Choi等[11]从获得良好的耐应力腐蚀性能、高强度以及降低成本等方面考虑,设计了以双相不锈钢为基体的含1%Gd合金[12],并成功制备了6 mm厚的无裂纹双相不锈钢板。Lim等[13-14]以2205双相不锈钢为基体制备了Gd含量小于1%的含Gd合金。美国爱达荷州国家实验室已成功开发的Gd含量为2%的含Gd镍基合金,已在尤卡山核电项目的乏燃料水池中使用[15-16],但相关加工工艺却未见报道。由此可见,热加工性能差是含Gd合金工程化制造的技术瓶颈,而热加工技术是少数国家掌握的技术秘密。因此,突破含Gd材料工程化应用最关键的环节应是首先解决热加工性能不足。

与奥氏体不锈钢相比,双相不锈钢具有更优异的耐腐蚀性能和力学性能。与镍基合金相比,制备成本更低。但相比单相奥氏体或铁素体不锈钢,双相不锈钢的热加工难度较高,若热加工参数不合理会出现裂纹缺陷[15-17]。加入稀土元素Gd后,合金的热变形行为变得更复杂。然而,目前含Gd双相不锈钢的研究主要集中在Gd含量对其微观组织和性能的影响方面[18-20],但对其热变形行为的研究却鲜有报道。因此,本研究以含2%Gd的双相不锈钢为研究对象,在不同温度下开展热模拟压缩实验,研究含Gd双相不锈钢热变形行为及组织演变,为解决含Gd双相不锈钢热加工不足问题提供数据支撑。

1 实验材料及方法

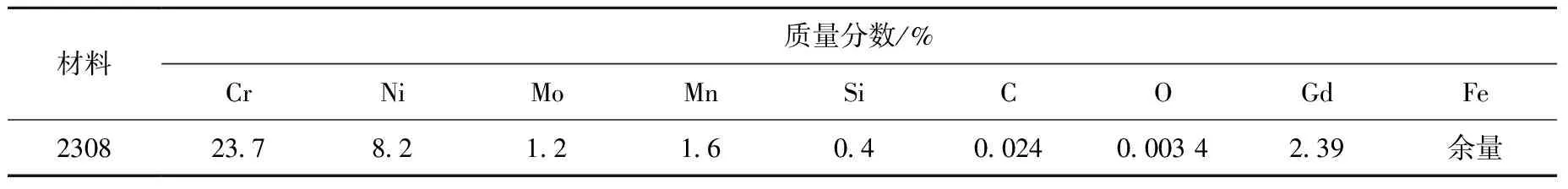

采用真空感应熔炼工艺制备了2%Gd浓度的2308双相不锈钢,铸锭约1 kg,直径约50 mm。从铸锭中取10 g切屑样品进行化学成分分析,其化学成分列于表1。在Gleeble-1500D热模拟机上进行单道次压缩实验(图1),试样为长12 mm、直径8 mm圆柱,变形温度分别为950、1 000、1 050、1 100、1 150 ℃,应变速率为0.01、0.1、1、2.5 s-1,升温速率为5 ℃/s。变形结束后迅速进行水淬。

表1 含Gd双相不锈钢合金化学成分Table 1 Chemical composition of Gd-containing duplex stainless steel alloy

图1 单道次压缩实验工艺图Fig.1 Schematic illustration of single-pass compression test

压缩前后的样品用改性溶液(K3Fe(CN)6∶NaOH∶H2O=1∶1∶5)抛光蚀刻后,用光学显微镜(Olympus GX53)和扫描电镜(FEI Quanta 450)观察其微观结构。对应力应变数据分析并建立本构方程,利用Origin软件绘制热加工图。

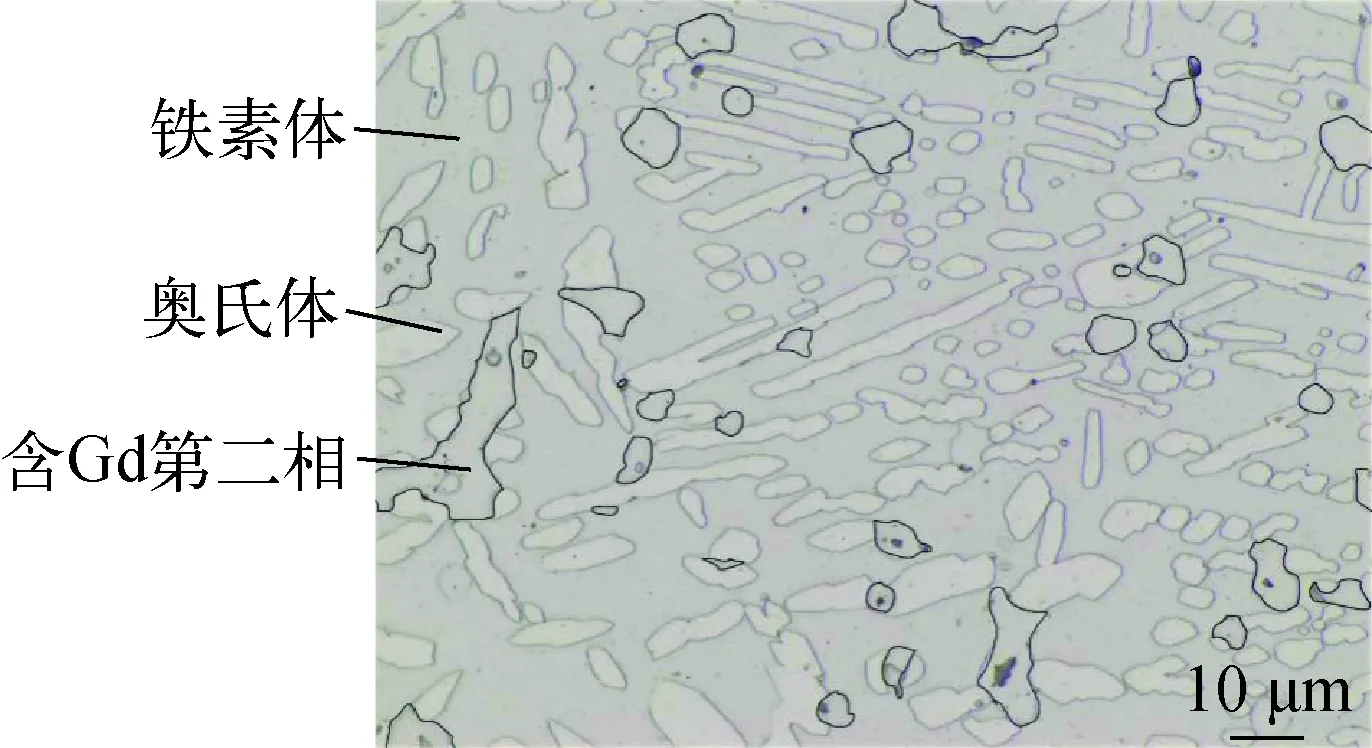

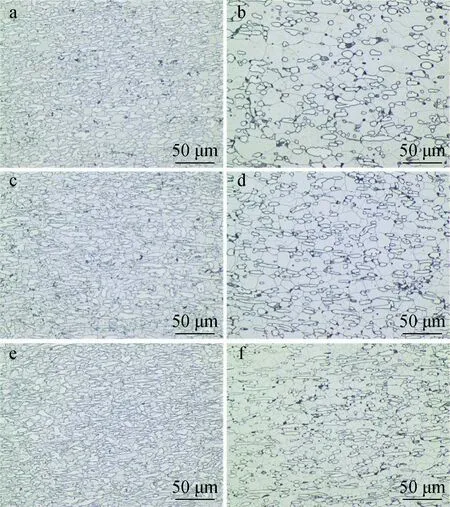

图2为含Gd合金铸态组织金相图,从图2可看出,含Gd双相不锈钢组织较均匀,基体由铁素体和条状奥氏体组成,图中黑线圈出的暗色析出相为含Gd第二相。

图2 含Gd合金铸态组织金相照片Fig.2 Metallographic photos of as-cast Gd-containing alloy

2 结果和讨论

2.1 真应力-真应变曲线和显微组织分析

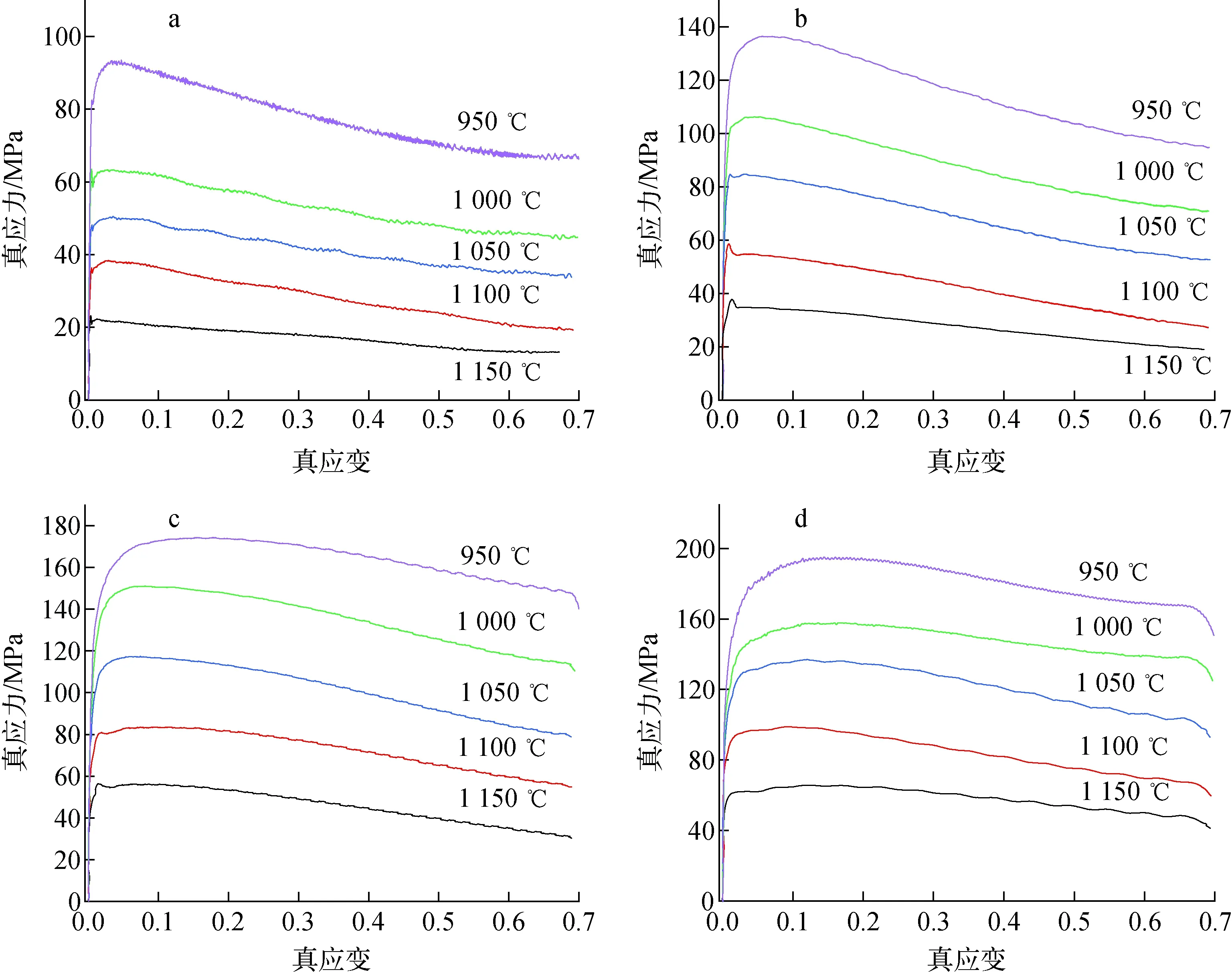

图3为含Gd合金不同温度和应变速率下的真应力-真应变曲线,在变形初期,流变应力急剧上升,这是由于热变形导致位错密度增加,位错运动受阻产生加工硬化所导致的[21]。流变应力达峰值后开始下降,这是因为产生加工硬化效应的同时也会产生动态软化效应,使位错运动相消,位错密度降低[22-23]。流变应力随温度的升高和应变速率的减小而减小。这是由于温度升高,原子扩散能力增强,变形速率越低,动态再结晶越容易,均导致动态软化速率加快,流变应力减小。

一般情况下,动态回复(DRV)使流变应力曲线保持直线,而动态再结晶(DRX)使其下降[24]。在950~1 100 ℃的热变形条件下,流变应力迅速上升至峰值后逐渐降低,只是降低速率和幅度不同,说明主要的软化机制为动态再结晶(DRX)。而当温度为1 150 ℃、应变速率为2.5 s-1时,流变应力达峰值后并未明显降低,且出现波动,说明DRV和DRX同时发生。

图4为试样不同温度热压缩态的金相照片,主要的基体组织为铁素体和奥氏体,黑色的为含Gd析出相。在0.01、0.1 s-1的950 ℃热变形时,大的铁素体晶粒发生再结晶,形成细小的等轴晶(图4a、c)。部分奥氏体晶粒沿轧制方向生长,奥氏体晶粒更细小,说明此条件下,主要的软化机制为动态再结晶。在0.01 s-1低应变速率、1 150 ℃高温热变形条件时,铁素体再结晶晶粒有足够的时间生长(图4b、d),铁素体晶粒尺寸由950 ℃的(5.15~8.54) μm增长到1 150 ℃的(25~36)μm;且温度升高,由于γ→δ相变,奥氏体相的含量随温度的升高而减少。高温下铁素体和奥氏体共存,铁素体硬度较奥氏体小,载荷从铁素体转移到奥氏体,导致铁素体先于奥氏体变形,而奥氏体含量在1 150 ℃时大幅减少,说明此条件下,合金主要是通过铁素体动态软化降低加工硬化效应。在高应变速率2.5 s-1热变形时,奥氏体晶粒被拉长,微观组织表现为流动局部化,这是由于合金在高应变速率下变形不均匀造成的。而铁素体晶粒较低应变速率下更细化,说明较高的应变速率可促进铁素体相中DRX的发生,且高应变速率下,晶粒在高温下的长大时间更短,因此晶粒较细小。

加工应变速率:a——0.01 s-1;b——0.1 s-1;c——1 s-1;d——2.5 s-1图3 含Gd双相不锈钢不同温度和应变速率下的真应力-真应变曲线Fig.3 True stress-true strain curves of Gd-containing duplex stainless steel at different temperatures and stain rates

温度和变形速率:a——950 ℃,0.01 s-1;b——1 150 ℃,0.01 s-1;c——950 ℃,0.1 s-1;d——1 150 ℃,0.1 s-1;e——950 ℃,2.5 s-1;f——1 150 ℃,2.5 s-1图4 含Gd双相不锈钢试样在不同温度变形时的金相照片Fig.4 Metallographic photos of Gd-containing duplex stainless steel samples deformed at different temperatures

因此,在相同的应变速率下,变形温度升高会使再结晶晶粒长大;相同温度下变形速率增大会使再结晶晶粒细化。在所有的热变形条件下,铁素体和奥氏体均发生了再结晶,这与真应力-真应变曲线分析基本一致。

2.2 本构方程的构建

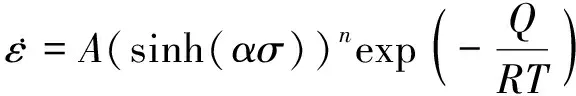

本构方程的建立可让流变应力与热变形温度以及应变速率之间的关系更直观。本构方程的类型很多,本实验采用应用最广泛的Arrhenius方程和Z(Zener-Hollomon)参数方程[25-26]:

(1)

(2)

(3)

(4)

式中:n1、n、A、α、β为材料常数,其中α为最优化因子,α=β/n1;R为气体常数,其值一般为8.314 J·mol-1·K-1;Q为热变形激活能,kJ·mol-1;T为热力学温度;Z为温度补偿的应变速率因子[27]。

对式(1)、(2)两边分别取自然对数,得到式(5)、(6)。

(5)

(6)

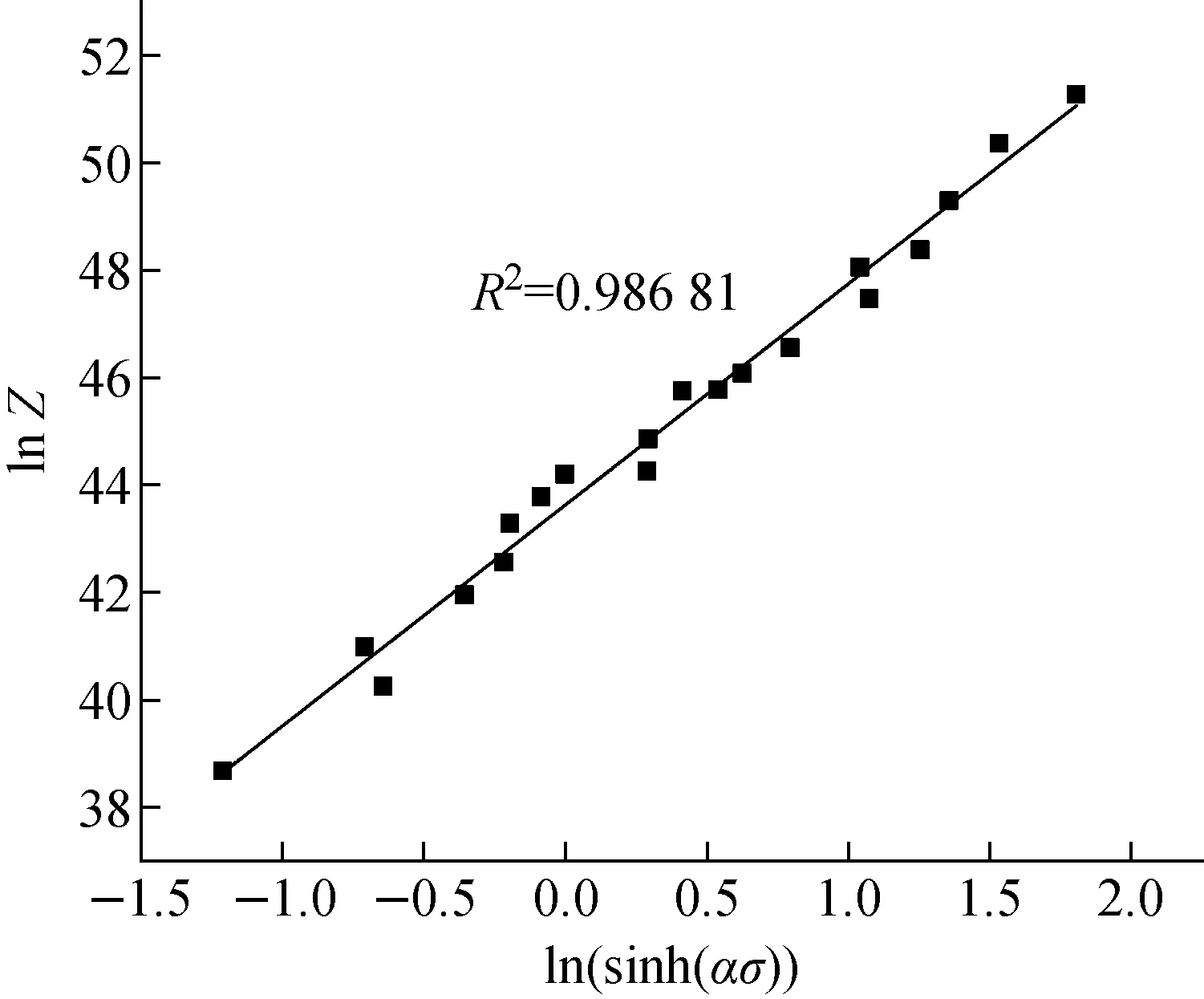

通过代入不同热变形条件下的峰值应力值,线性拟合可得到图5,曲线斜率平均值n1=5.917 682,β=0.076 294,计算得到α=β/n1=0.012 893。

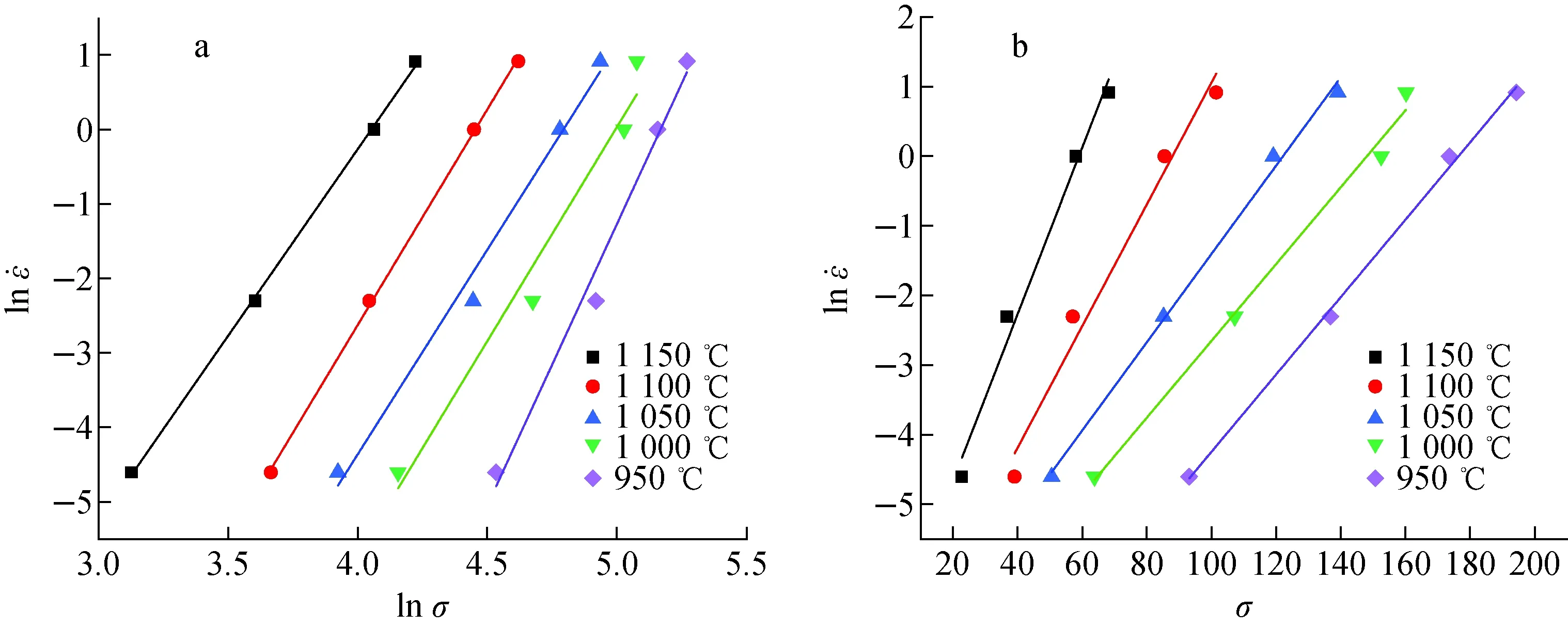

对式(3)、(4)两边分别取自然对数得到式(7)、(8)。

(7)

lnZ=lnA+nln(sinh(ασ))

(8)

设变形激活能不变,整理式(7),得:

(9)

对ln(sinh(ασ))-1/T线性关系进行拟合,示于图6b,斜率平均值Q/nR=14 741.98 J。

图5 不同温度条件下和的线性关系Fig.5 Linear relationship between ln (b) at different temperatures

图6 不同温度和应变速率条件下和ln(sinh(ασ))-1/T(b)的线性关系Fig.6 Linear relationship between ln (a) and ln(sinh(ασ))-1/T(b) at different temperatures and strain rates

将n=4.178 71代入Q/nR,得到Q=512.19 kJ/mol。

将不同温度下的变形速率和热变形激活能代入式(8)得到Z。拟合曲线如图7所示,求得A=8.89×1018。

图7为含Gd量为2%的双相不锈钢参数Z与热变形峰值应力之间的关系,可看出,二者呈较好的线性关系,相关系数R=0.993,Z能描述应变速率和变形温度对高温变形过程的影响。

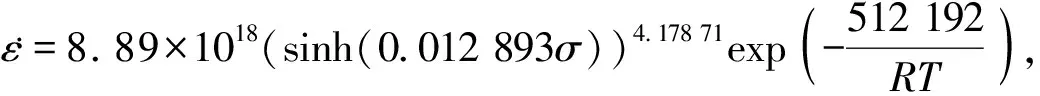

将以上所求的参数代入式(3),即得到含Gd双相不锈钢的本构方程(式(10))。

(10)

本构方程的建立可为高温压缩设备的选择、高温变形抗力的预测及后续热加工工艺的制定提供理论依据。

图7 不同温度和应变速率条件下ln Z-ln(sinh(ασ))的线性关系Fig.7 Linear relationship between ln Z-ln(sinh(ασ)) at different temperatures and strain rates

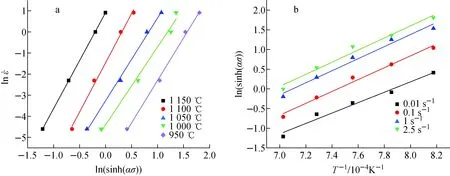

2.3 含Gd双相不锈钢热加工图的构建

本实验采用DMM动态材料模型[28]构建含2%Gd合金的热加工图。总能量P、功率耗散协量J和功率耗散量G满足式(11):

(11)

式中,G为所损耗的能量,大部分转化为热量散发,小部分形成晶体缺陷能,应变速率敏感系数m可表示为:

(12)

(13)

考虑绝热剪切带、滑移局部化和微裂纹等缺陷造成的变形不稳定性,本实验建立基于失稳判据的失稳图,失稳判据为:

(14)

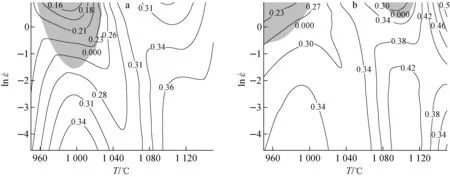

a——ε=0.2;b——ε=0.5图8 含2%Gd合金的热加工图Fig.8 Hot processing maps of 2%Gd-containing alloy

图8中的阴影部分为加工失稳区,在失稳区中ξ<0,该条件范围不适合进行热加工,易出现微裂纹等缺陷。白色部分为安全区,其中等高线为功率耗散因子η,在安全区中具有较高功率耗散系数η和ξ≥0的变形条件,该条件范围是进行热加工的最佳加工条件区域。

可看出,0.2低应变下热加工图中,含Gd 2308双相不锈钢在950~1 050 ℃、应变速率1~2.5 s-1时易发生失稳。而在0.5高应变热加工图中,含Gd 2308双相不锈钢温度在950~1 020 ℃、应变速率在 1~2.5 s-1时和温度在1 080~1 120 ℃、应变速率在2.1~2.5 s-1时,易发生失稳。由此可见,含Gd双相不锈钢在950~1 150 ℃低应变速率(0.01~1 s-1)下和1 150 ℃高应变速率2.5 s-1下适宜加工。

2.4 含Gd析出相对合金的影响

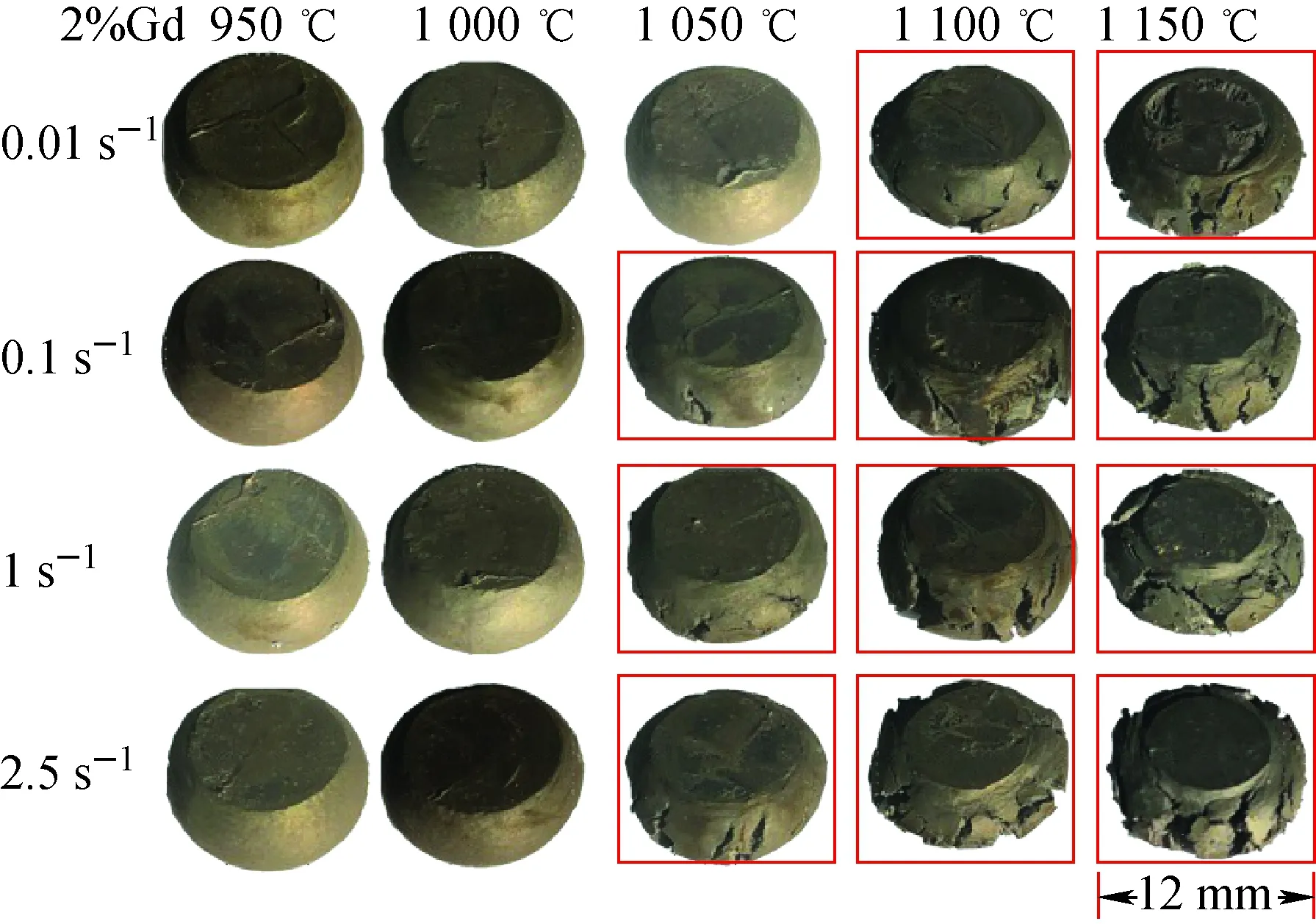

图9 试样压缩后的宏观照片Fig.9 Macroscopic photograph of specimens after compression

图9为试样压缩后的宏观照片,在高温1 050~1 150 ℃时,试样除1 050 ℃、0.01 s-1热变形条件下未出现裂痕,其他全部出现裂痕。而热加工图中,失稳区主要为低温高应变速率和高温高应变速率,高温低应变速率为安全区。但实际情况下,1 100 ℃以上,试样全部开裂,且温度越高,试样开裂程度越严重,说明1 100 ℃及以上温度不利于含Gd双相钢的热加工。这个结果与计算出来的热加工图结果不符,需进一步分析讨论。

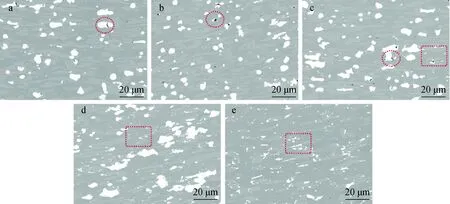

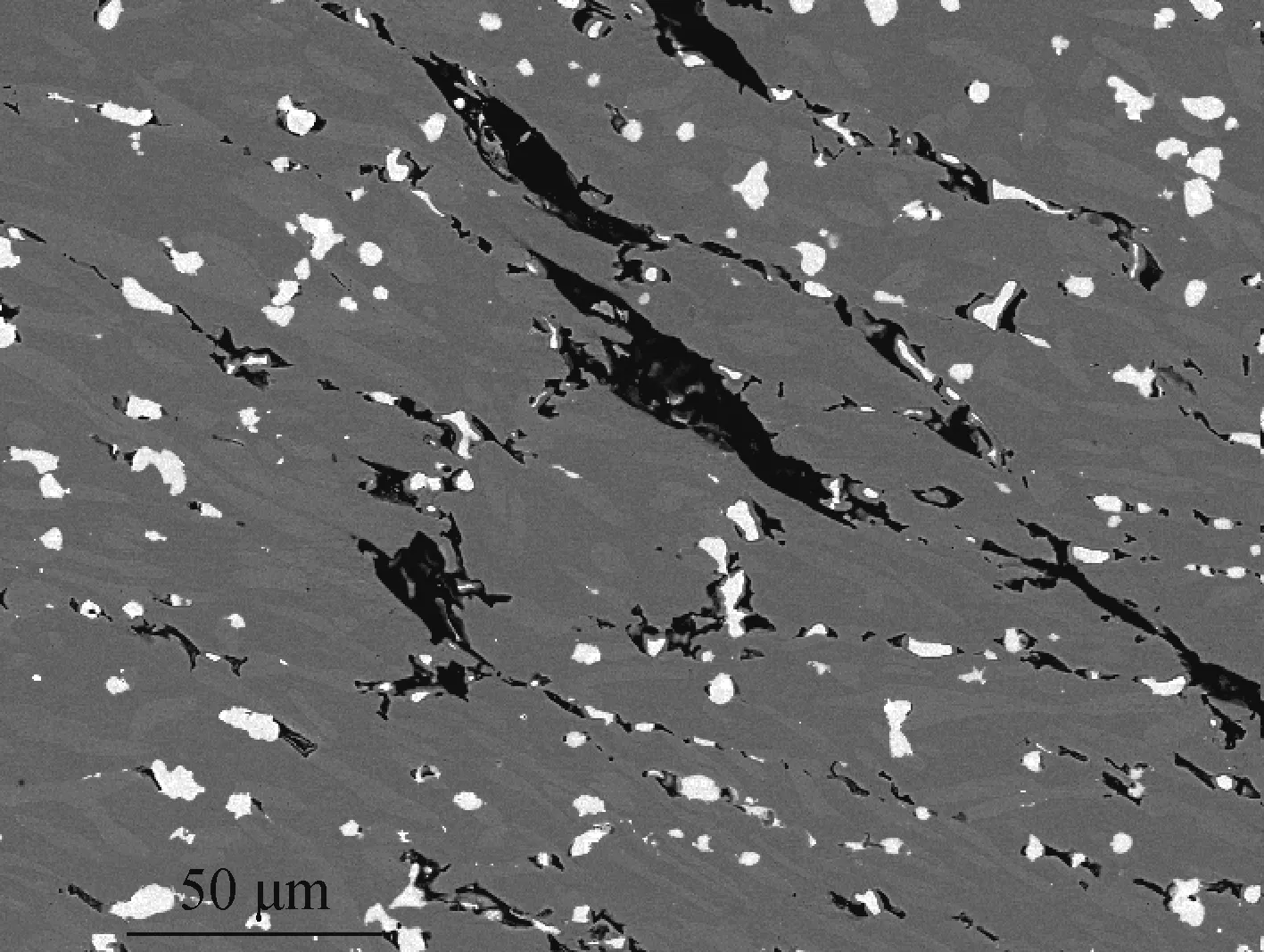

图10为高应变速率(2.5 s-1)不同温度下的背散射扫描(BSE)图片,基体为铁素体和被拉长的条状奥氏体组织,而白色组织为含Gd析出相,因为Gd原子序数大,在背散射模式下显示为亮白色。虽然在950~1 000 ℃低温高应变速率下,试样宏观上没有裂痕,但在扫描图片下,含Gd相上出现微裂纹(图10a、b红色椭圆位置),和热加工图结果一致,说明低温高应变速率不利于热变形加工。在1 050 ℃下,除了含Gd相上出现微裂纹,含Gd相也有一部分变得细小弥散(图10c红色矩形位置),将低温下的含Gd相先定为Gd1相,1 050 ℃细小弥散的含Gd相定为Gd2相,并利用能谱EDS对这两种含Gd相进行分析。

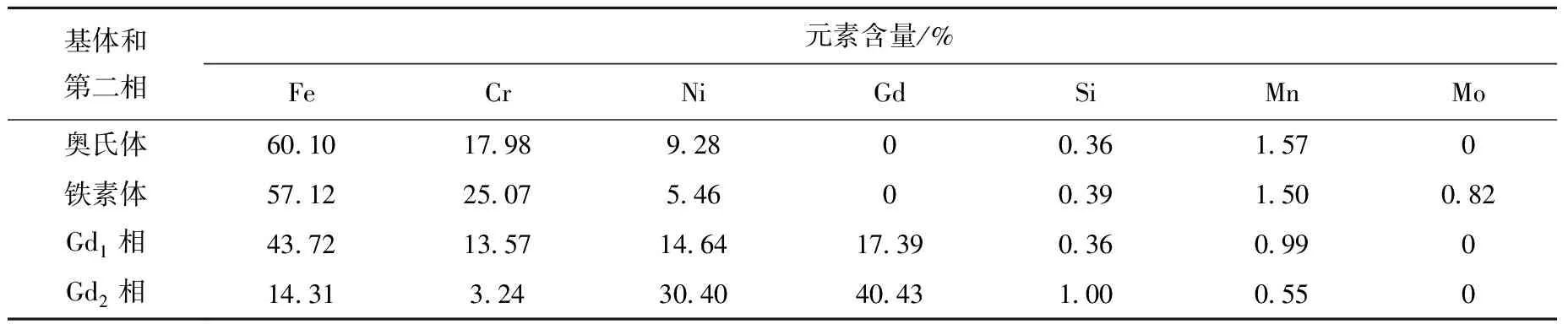

表2为基体和两种含Gd第二相的EDS光谱分析结果,两种含Gd第二相基本由Gd、Ni、Fe、Cr和Si等元素组成,以Gd、Ni、Cr和Fe为主。但Gd1相和Gd2相的Gd和Ni含量差别很大,Gd2相中Gd和Ni含量均为Gd1相的两倍左右,但Gd1相中Fe含量和Cr含量是Gd2相的3倍左右。这导致高温下(1 150 ℃)Gd2相多了以后,析出的总含Gd第二相的体积分数明显降低。然而在1 150 ℃下,含Gd析出相更加细小弥散,但合金的热加工性反而下降。

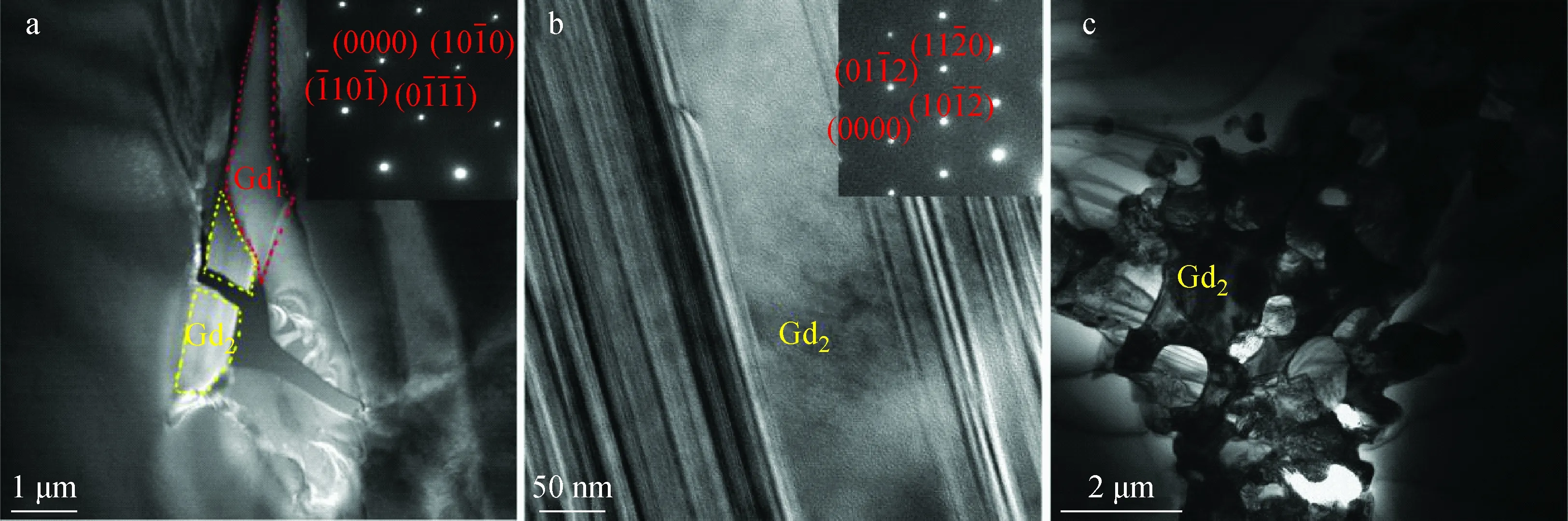

为进一步探索两种含Gd相对合金的影响,采用TEM对析出相进行标定,图11显示的是暗场透射电镜图像,两种含Gd相在图中标出。红色标示的Gd1相主要在奥氏体相和铁素体相界面处析出。黄色标示的Gd2相有两种形态,晶界上的条带形貌(图11a)以及晶粒内的不规则形态(图11c)。图11b为图11a中Gd2相的放大图,可看出,晶界上的M3Gd相中有大量层错。对Gd1和Gd2相进行衍射标定,Gd1相为六方结构的M17Gd2相(M=Fe、Ni、Cr),Gd2相为六方结构的M3Gd相(M=Fe、Ni、Cr)。

a——950 ℃;b——1 000 ℃;c——1 050 ℃;d——1 100 ℃;e——1 150 ℃图10 应变速率为2.5 s-1热变形条件下的BSE图片Fig.10 BSE photographs of hot deformation with strain rate of 2.5 s-1

表2 基体和第二相的元素组成和含量Table 2 Compositions and contents of matrix and the second phase

a——晶界上的条带形貌的含Gd相;b——条带形貌含Gd相放大图;c——晶内不规则形貌的含Gd相图11 试样中含Gd相两种形态的透射照片Fig.11 Transmission photographs of sample containing Gd phase in two forms

图12 合金在1 100 ℃、2.5 s-1热变形条件下开裂组织的BSE图片Fig.12 BSE photographs of cracking microstructure of alloy at 1 100 ℃ and 2.5 s-1 thermal deformation

图12为1 100 ℃热变形条件下的开裂组织(取样位置为靠近边缘1/4处),可发现,裂纹一般沿晶断裂,裂纹产生位置与M3Gd相析出位置基本重合,裂纹的延伸沿轧制方向扩展。热加工时,如果应变速率过大,含Gd相与基体组织无法协同变形,会产生局部应力集中,从而使基体与含Gd相界面成为裂纹萌生源,最终在持续外力下发生断裂[9],而条带形貌的M3Gd相相比于M17Gd2相对基体热变形行为的影响更大。

Robino等[7]认为,M3Gd相为脆性析出相,在晶界处析出降低了合金的热塑性,脆性的M3Gd相破坏了基体的连续性,无法与基体组织协同变形。这导致在1 050 ℃以上热压缩时,压缩试样基本均出现裂痕,因此对含Gd双相不锈钢进行热加工时温度不宜超过1 050 ℃。

3 结论

含Gd双相不锈钢在热压缩过程中发生了明显动态再结晶,应变速率为0.01~0.1 s-1,变形温度为950~1 000 ℃时,此区间是该合金推荐的热加工工艺区间。

含Gd双相不锈钢有两种含Gd析出相,M3Gd相和M17Gd2相,条带形貌的M3Gd相相比于M17Gd2相,对基体热变形行为的影响更大。M3Gd相在1 050 ℃时开始析出,大幅降低了合金的热塑性,导致1 050 ℃温度以上热压缩试样产生内裂纹和试样开裂情况。