基于智能制造的汽车等速传动轴装配技术研究

2022-09-06岑灏

岑灏

上海纳铁福传动系统有限公司 上海市 201315

1 引言

智能制造是利用技术知识系统、生产制造系统工程以及机器人控制系统的集成,来对生产工人们的操作技术能力和研究专家的知识进行建模,从而使智能机器能够独立自主实现柔性生产的目的。近年来,在国家政策的大力支持下,我国智能制造装备产业规模不断增加。《中国制造2025》明确提出以智能制造为主攻方向,实现制造业转型升级。汽车行业是国民经济的支柱型产业,“智能制造”在汽车领域的实现对国家大力发展智能制造具有标志性的意义。

2 等速传动轴智能装配技术现状分析

等速传动轴是汽车驱动的重要底盘零部件,用于连接轮毂及变速箱,其功能是在一定角度的条件下在动力源和被驱动件之间传递动力。虽然“智能制造”技术已在全球范围内蓬勃发展,但是目前国内外尚无基于等速传动轴装配的智能制造技术研究先例。

本研究采用了宽带德尔菲技术,对20 位国内外等速传动轴装配专家进行了信息调研。结果表明,目前等速传动轴装配技术绝大部分还是基于人工手工装配阶段,只有少量的自动化装配先例。目前等速传动轴的装配线节拍普遍在35s 至60s 之间,一条装配线的人员配额在4 人至7 人之间。

等速传动轴装配的核心工艺包括:护套夹箍装配、三销节压装、固定节压入、固定节注油脂、移动节装配、移动节注油脂、收紧整体式夹箍、综合检验。通过对20 位国内外等速传动轴装配专家进行相关调研,结果表明:目前护套夹箍装配、固定节压入、固定节注油脂、移动节装配、移动节注油脂、收紧整体式夹箍、综合检验等装配工序已有了少量智能制造的经验。而三销节压装工序目前在国内外都还没有成功的先例(见表1)。

表1 等速传动轴装配智能制造技术分析表

因此,开发三销节压装智能装配技术是实现等速传动轴总成智能装配能力的关键技术。

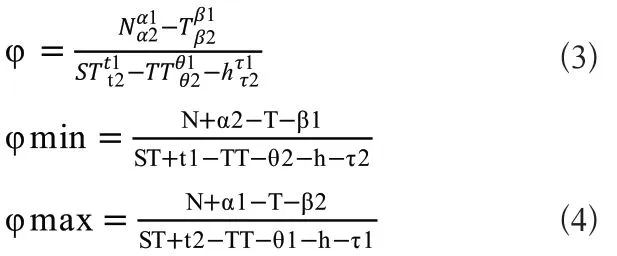

3 三销节压装装配难点分析

为了实现对三销节压入过程的智能装配,本研究使用了流程图法对三销节的压入过程进行了分解及分析。经过分析,三销节的压入过程共分为:三销节自动上料、实轴自动上料、卡簧自动上料、三销节自动对花键及压入、卡簧自动压入及检测、分总成下料6个步骤(见图1)。其中,三销节自动上料、实轴自动上料、卡簧自动上料、分总成下料功能已具备了智能装配的经验。三销节自动对花键及卡簧自动压入检测技术目前尚无成功的先例。因此,实现对这两项技术的开发,将有助于实现等速传动轴的智能装配。

图1 三销节压装过程分析图

4 三销节自动压入技术研究

目前的汽车等速传动轴的装配过程中,移动节的三销节压入实轴采用的是手动对花键后对三销节进行压入的装配过程。手工装配的方式装配节拍较慢且装配过程不稳定,不利于精益生产管理,同时也无法满足智能制造的基本要求。因此,探索一种新的自动装配技术来取代手工装配就成为了提高等速传动轴装配效率实现智能装配的关键因素之一。

4.1 三销节压入过程分析

本研究首先对手动三销节的压入过程进行分析。在此基础上开发了对三销节自动压入过程的实现轨迹:

首先,三销节通过上料料道进行输送;其次,三销节通过推送装置推送到压入位置;再次,三销节在电缸的推动下进行下压同时实轴转动完成对花键;最后,三销节继续下压完成三销节压入装过程。(见图2)

图2 三销节压入过程分析图

4.2 三销节压入机械结构设计及压入原理分析

基于3.1 对三销节自动压入实现的过程分析,为了实现三销节的自动压入,对三销节及实轴进行有效的定位是实现此装配过程的关键因素。

在本研究中,在进行自动装配三销节时,三销节上卡爪进行夹持的同时在电缸的推动下将三销节进行下压。上卡爪依据三销轴的外圆结构进行设计,保证在压入过程中,三销节无周向转动(如图3)。

图3 三销节压入上卡爪结构图

为了实现三销节内花键与实轴外花键的匹配及压入,本研究采用三销节固定实轴旋转的方式实现三销节压入实轴的过程。

本研究中,为了对等速传动轴实轴进行固定,采用中间抱紧机构对实轴进行定位。同时采用下卡爪的结构形式夹持住等速传动轴的实轴的花键部,并在齿轮齿条的带动下进行旋转匹配内外花键(见图4),当内外花键匹配成功时则在上卡爪气缸压力的推动下将三销节压装在实轴外花键处,进而完成自动对花键装配,实现三销节对实轴的自动压入。

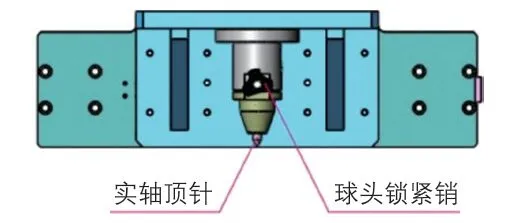

图4 对花键机构图

由于压装精度的要求,实轴的定位定心对压装质量具有重要的作用。基于实轴放置到位后的定位要求,本研究开发了一套实轴压装组件机构(见图5),该机构通过实轴顶针下压压紧实轴。组件中的球头锁紧销拔出可以快速更换顶针和压头,满足快速换型要求。同时,由于部分实轴尺寸较长,压紧过程中可能会由于刚性问题导致实轴弯曲。本研究开发了一套夹爪定心机构(见图6),防止实轴轴向弯曲变形。该机构通过平行气爪抓紧实轴,有效防止了实轴弯曲。

图5 压装组件结构图

图6 夹爪定心机构结构图

4.3 三销节压入过程量化分析

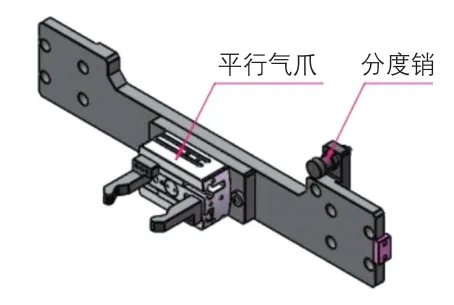

基于三销节压入的工艺参数要求,需要对整个压入过程进行数据量化分析,以达到压装结果的判断以及数据的存储和追溯。通过伺服电缸及其相关集成软件对数据进行采集拟合,得到如下图7 力-位移曲线。

图7 压入力-位移曲线图

图中包含压入力判定以及保压力判定,判定框即为压入过程,也是研究整个三销节自动压入的关键点,曲线上必须有任意一点在判定框内,并且在压入过程中任意一点不得超过判定框上限。当压装到位时,由于工装夹具和实轴端面贴合,伺服位置不再发生改变,此时力会陡然增加,已经不包含花键配合力。结合拟合曲线可以分析得到各种不同质量缺陷原因。

压入力判定框宽度w 和取值则结合图8三销节压入示意图计算可得。

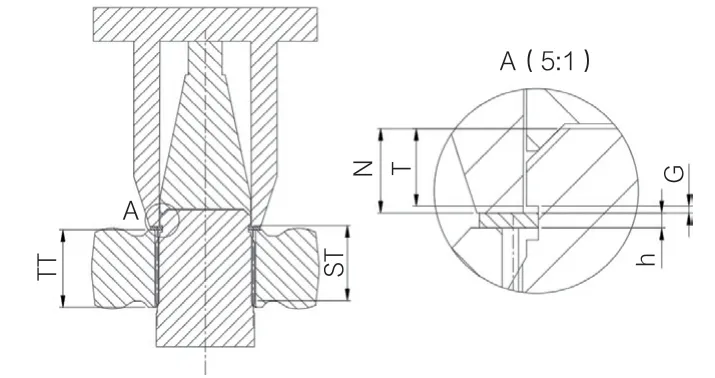

图8 三销节压入示意图

其中,TT 为三销节厚度、ST 为花键有效长度、N 为工装夹具端面距实轴端面距离、T 为槽至实轴端面距离、h 为卡簧厚度、G 为压装完卡簧和槽之间间隙。

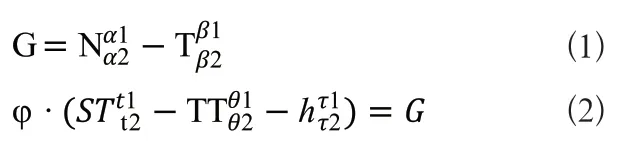

其中α1、α2、β1、β2……各尺寸公差,由公式(1)、(2)变形可得公式(3)、(4):

最后可得判定框宽度w 的取值范围为:

5 卡簧自动压入检测技术研究

目前汽车等速传动轴总成装配过程中三销节端的卡簧装配是通过手动预压卡簧以及压入过程中工装夹具的外套和内套之间的位移变化、触发光纤来达到检测卡簧漏装效果。这种方法人力负担重、无法满足智能制造的要求。为实现等速传动轴智能装配的能力。本研究旨在开发一套全新的适合智能装配卡簧自动装配及检测技术。

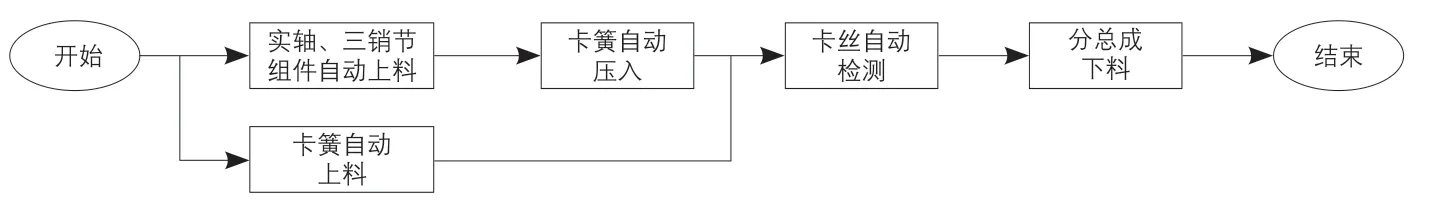

5.1 卡簧自动压装检测工作流程分析

基于卡簧手动压装检测技术的经验,对于卡簧自动压装及检测本研究制定的流程为:实轴三销节组件自动上下料、卡簧自动上下料、卡簧自动压入、卡簧自动检测、分总成下料(见图9)。其中卡簧自动压入及自动检测是此过程的关键技术,开发一套整合自动压装及自动检测技术为一体的机构是实现智能装配的关键。

图9 卡簧自动压入检测流程图

5.2 卡簧自动压装检测机构结构分析

基于4.1 节,本研究开发了一套卡簧自动压装检测机构(见图10),这套机构核心子机构包括:卡簧引导体上料定位机构、卡簧压装机构以及卡簧防错检测机构。

图10 卡簧自动检测机构结构图

卡簧引导体上料定位机构(见图11)主要是由卡簧引导体、卡簧引导体顶压部分以及卡簧引导体夹紧部分构成,主要作用是顶压卡簧引导体并夹紧,起中转作用,将送来的带卡簧的卡簧引导体移载到待压装轴上。

图11 卡簧引导体上料定位机构结构图

卡簧压装机构(见图12)主要是由无极伸缩夹爪部分以及升降部分构成;其作用是将卡簧引导体上的卡簧压装到轴的卡簧槽内。

图12 卡簧压装机构结构图

卡簧防错检测机构(见图13)主要是由位移尺,气缸升降部分以及工装部分构成。其作用是通过位移尺上位移变化检测卡簧有无漏装。

图13 卡簧防错检测结构图

基于上述结构研究,卡簧引导体上料定位机构先将卡簧引导体夹紧,移载到正确工位处,后续卡簧压装工位动作,将卡簧压装到正确位置,压装成功后,进行位移检测,检测卡簧漏装和不到位。该机构有效实现了卡簧压装及检测的智能装配。

6 研究效果分析

通过上述在手动装配线基础上,对三销节压装(含卡簧压装)的智能装配技术的研究和开发。在等速传动轴上首次实现了标准装配线的全自动的装配能力。

相比国内外以往的等速传动轴装配数据。新的全自动的智能化装配线的节拍可达到31s,优于目前35s 的标准装配线的节拍;同时操作的人数较标准装配线的4-7 人,降到2 人。

7 结论与展望

等速传动轴是汽车重要零部件,基于智能制造的装配技术的实现对企业智能制造的实现具有重要意义。本研究仅对等速传动轴智能装配线的三销节自动压装技术进行了研究,对等速传动轴装配线的布局,产能平衡还需进行进一步的研究。