整车主模型检具在汽车尺寸精度育成中的应用

2022-09-06汪雷于翔波张德宇马天生

汪雷 于翔波 张德宇 马天生

中国第一汽车股份有限公司 吉林省长春市 130000

1 引言

整车主模型又称零公差车身,在日系车企中称为UCF 检具(unit coodinate fixture),在德系车企中称为CUBING,它是完全按照车身及内外饰产品3D 数据进行设计加工制造的、一个高度模块化的、可根据需要自由设计或满足匹配检查项的,所有零部件模块和零部件间可自由拆换互检互评的特殊检具。

中国的整车主模型检具从德日韩引进,近些年也被中国各大自主品牌汽车企业逐步使用。随着整车主模型检具应用逐渐普遍,各汽车主机厂使用的整车主模型检具生产商也从最开始的国外公司变更为国内企业。在精度相同、功能一样的情况下,国产的整车主模型价格比国外公司降低了近40% ,降低了各车企新车型项目的投资成本,同时使国产品牌的整车感知质量提升到合资品牌汽车水平,提升了自主产品的竞争力。

2 整车主模型检具介绍

2.1 整车主模型检具

整车主模型检具,是用来检测分析汽车车身外覆盖件、内外饰等零部件单件尺寸精度及部件之间相互匹配后是否满足整车外观尺寸公差标准 (Dimension Tolerance Specification, DTS)要求的质量分析工具,它不仅能定量检测各零部件的尺寸、形状以及各孔位与理论值之间的偏差,还可定量检测相邻零部件匹配后的间隙、面差偏差,同时也可定性地评价整个车身内外饰的感知质量。

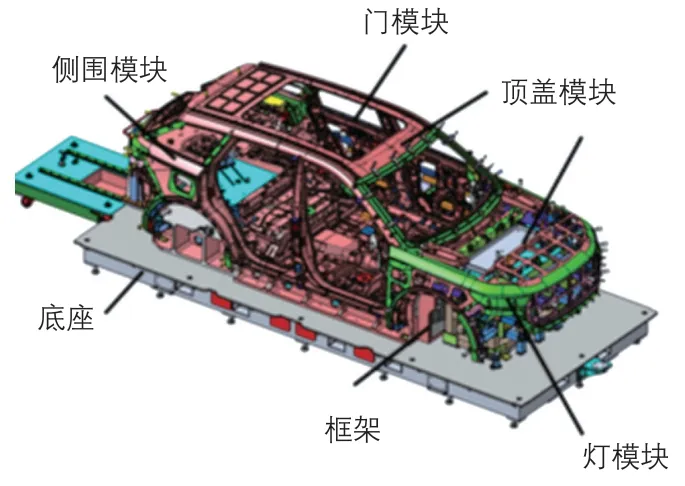

2.2 主模型检具的组成

整车主模型的主体是按照产品白车身3D数据1:1 比例通过数控机床机加而成,常用材料为航空铝和树脂,其余零部件模块按需进行整体或局部加工制作。安装在整车主模型主体的零部件模块按照安装方式的不同,可以分为仅在整车主模型上装配的BMG 模块和既可以在整车主模型上装配又可以在白车身实物上装配的PMG 模块。

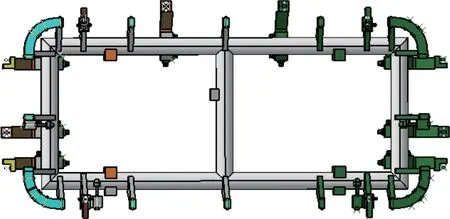

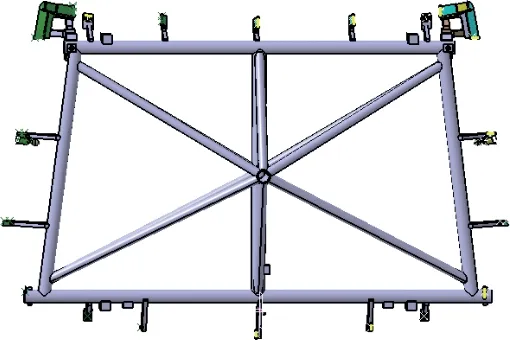

如图1 所示为某主模型检具三维图,它主要由底座、框架、检测模块等组成,模块包括地板模块、前机舱模块、顶盖模块、车门模块和内外饰零部件模块等,所有内外饰零件及四门两盖模块都可以与汽车实物零部件相互替换装配,保证检测合格的零部件在生产线上能顺利组装,提升汽车焊装或装配效率,提高生产效益。

图1 主模型检具三维图

2.3 整车主模型检具的价值

在整车尺寸育成过程中,前期开发阶段的整车3D 数据都是在计算机上进行模拟及仿真,是理论数据,设计状态的产品在实际装车过程中效果无法预知,而通过整车主模型就能预先发现问题,如通过将产品在整车主模型上试装就能发现产品的定位可靠性问题、白车身与内外饰之间的匹配干涉问题等,所以利用整车主模型可以进行有效的车身与零部件问题校验,从而全面快速的识别各类问题,避免后期量产出现类似问题。

3 整车主模型制作时间节点及前提条件

按照国外整车主模型检具的制作经验,车身数模冻结后到批量生产需要18 ~24 个月。整车主模型启动的前提条件是白车身及内外饰数据首次冻结后,主机厂届时通知整车主模型供应商启动相关工作。整车主模型检具的设计、加工制造、精度测量总周期约为 6 个月,整车主模型检具交付给主机厂后,主机厂还要经过多轮次的使用评价,将汽车零件匹配整改完成后才能具备汽车量产的基本条件。

4 整车主模型检具的分类及功用

4.1 整车主模型检具的分类

内外饰一体式整车主模型检具包括:车身模块主量具部分(BMG 模块)和零件主量具部分(PMG 模块),用于基本型车型的开发。内外饰一体式整车主模型检具可以实现白车身前后门总成及翼子板、前后盖、内外饰零件的安装与检测。内外饰一体式整车主模型检具由于将检具进行集成化,可节约存放空间。

分体式主模型检具结构包含内外饰一体式整车主模型检具内单项的部分组合,例如:前端分体式主模型、后端分体式主模型、中部及侧部分体式主模型。分体式整车主模型常用于年度改型车项目中,实现局部钣金件、内外饰零件安装与检测。分体式主模型检具节省材料、加工时间,降低成本。

4.2 整车主模型的功用

(1)产品验证阶段:零件第一次试装时充当裁判员角色,对零件的设计合理性、零件质量、装配性、匹配度等进行确认、分析,可以非常快速直观地发现问题,也可以避免供应商因缺乏评价工具标准而产生分歧;

(2)试生产阶段: 整车主模型检具作为数据白车身及各零部件的纽带,在白车身与内外饰零部件尺寸偏差产生争议时,能够更有效更合理地判定问题的根本原因,为零部件、车身的整改及产品质量的提升指明方向。

(3)批量生产阶段:整车主模型检具,可以进行零部件的日常品质管理与主要问题剖析,为量产后零部件的持续改进提供评价手段。

5 整车主模型的设计要求

5.1 设计及制造依据

(1)检具厂商与车企研讨确定,依据检具功能清单和技术要求等内容共同提出整车主模型检具方案设计,内容主要包括:底板、构架、标准模块等技术细节。

(2)检具厂商按车企提交的整车数据进行方案设计,工程技术人员同时对方案设计进行审核和数据校验,经各方联合会签审核后方可进行加工制造;

(3)产品设计、生产和检验都以企业最终提交的CAD 数据为基础;

(4)在规定的使用频率及保养与维修情况下,检具的使用寿命为五年。

5.2 结构状态、材质要求

在确保构件满足刚度要求的前提下,尽量降低其载荷,可拆卸模块应牢固地放置于物料架内,防止模块损环和变形。

(1)检具模块:所有模块主体实体采用航空铝或者树脂材质;

(2)其它部件:基准平台--Q235、销--CrWMn、销套--CrWMn 或T10。

5.3 精度要求

(1)基准面的平面度≤0.05mm/m;

(2)基准孔的位置精度≤±0.1mm;

(3)定位活动件,配合精度H7/g6 或H7/f6;

(4) 产品件的安装孔位置精度≤±0.1mm;

(5) 模块的安装孔位置精度≤±0.1mm;

(6)模块的匹配缝隙精度≤±0.15mm;

(7) 模块的检测功能型面精度≤±0.15mm;

(8)重复安装精度≤±0.05mm。

6 整车主模型的应用

6.1 单件或总成零部件尺寸精度验证

单件或总成检具,主要是检测单件本体或若干个单件合成的总成零部件的几何尺寸、外形及位置特征,此类检具构造一般较为简单,属于一种常规化检具。受检具设计结构、加工精度偏差等因素影响,供货级零部件入厂后装配在整车主模型上利用环境件模块测量时,会产生零件在整车主模型上检测偏差与其在单件或总成检具上检测偏差不一致的现象,这种差异影响整车尺寸精度问题分析。此时需要确认单件或总成检具的操作、检测量具等标准规范是否正确,以保证单件或总成零件在供应商处的检测数据偏差与在整车主模型上的检测偏差的一致性,为后续尺寸精度问题判断及零件尺寸监控提供有效依据。例如汽车前盖总成在总成检具上的检验与前盖总成在整车主模型上的检验。如图2,图3所示。

图2 前盖在单件检具上的照片

图3 前盖在整车主模型检具上的照片

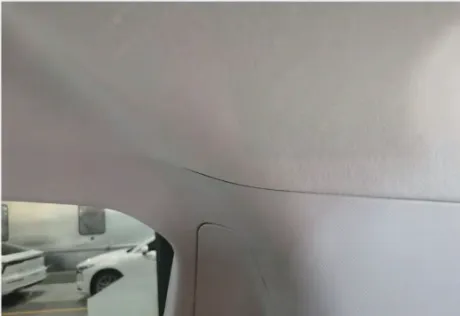

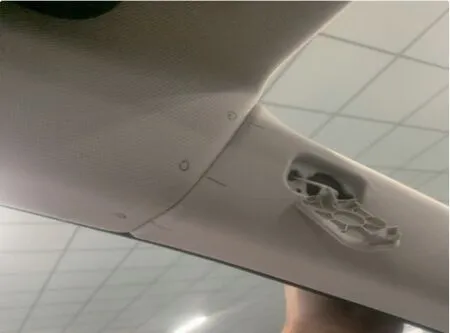

6.2 零部件之间尺寸精度匹配验证

整车主模型检具和单件或总成检具最大的区别在于,其可实现各单件或总成装配后的检测。比如两个零件供应商所制造的零件都符合各自零部件尺寸控制标准,结果装配在一起出现间隙大、面差不符合设计要求等问题。此情况下,将两种零件分别安装到整车主模型检具上并结合零部件模块进行检测,可以非常直接的发现问题所在,并指出零部件改进方向。比如当顶棚和B、C 柱上护板安装后间隙面差存在问题时,也可以按此方式加以检验。如图4、图5 所示。

图4 整车主模型上C柱上护板模块与顶棚状态

图5 整车主模型上C柱上护板与顶棚状态

6.3 白车身零部件尺寸精度验证

整车主模型检具可以识别白车身的尺寸精度问题, 通过将总装零件在整车主模型检具上进行装配并依据整车外观尺寸公差标准对零件间匹配部位进行检测,同时对重点匹配区域进行划线,然后再将检测及划线后的总装零件装配在白车身上,依据整车外观尺寸公差标准对零件间匹配部位进行检测,结合划线偏差综合对比测量数据差异,通过此种方式将问题简化,直观展示出问题原因,如图6、图7 所示。

图6 整车主模型上顶棚与A柱上护板

图7 白车身上顶棚与A柱上护板

6.4 整车主模型与白车身开口检具精度互检验证

白车身开口检具,是对影响整车外观的车身开口部位尺寸精度进行检测,主要包括:顶盖天窗口检测、前风挡检测等。在整车尺寸问题分析过程中,为保证检测精度的准确性,需要在整车主模型检具上装配开口检具进行精度互检,验证开口检具在生产过程中的精度稳定性及可靠性。如图8、图9 所示。

图8 顶盖天窗开口部检具

图9 前挡开口部检具

7 结语

由于整车主模型检具可以快速识别设计、制件、工艺、工装设备等问题,可以缩短整车品质育成周期,提升了零件间匹配精良性,被许多国内自主品牌公司所应用,在中国消费者对汽车质量越发重视与挑剔的今天,汽车整车主模型检具的广泛使用能有助于企业减少生产制造成本、提高产品质量,让国有汽车品牌逐步走向世界。