轻型汽车机械变速器的降噪设计

2022-09-06于敏

于敏

枣庄理工学校 山东省枣庄市 277000

1 引言

汽车变速器所具有的噪声,在汽车构建过程中是噪声所具有的重要生源之一,在现代人对汽车乘坐舒适具备更加多样化的要求背景之下,降减震降幅工作是汽车工业在实际研究过程中所具备的极为重要的课题之一。由此,对变速器的实际振动噪声产生的实际原因进行综合性的探究,并且对于实际变速器的误差提出各类较为科学的优化设计方案,以此使减振降噪的效果得以达成,在研究过程当中有着极为重要的意义。因此,在研究过程中,需要针对汽车机械变速器产生各项噪声的实际机理进行分析,而后需要探究产生噪声的各类原因,并且针对各项原因对实际的汽车机械变速器的建造工作进行综合性的处理。文章以轻型汽车机械变速器为例,对其降噪设计工作进行综合性的探究及分析。

2 对汽车机械变速器噪声产生的实际机理进行分析

变速器的实际构建过程中,属于较为复杂的机械性。在实际构建过程中,会具有传动轴齿轮以及轴承与相应的同步器,同时会由箱体等诸多零部件予以有效的构成。由于在实际制造以及后续的装配时会出现相应的误差,并且会存在负荷较高等诸多原因,由此会产生各类影响。因此,箱体内部的实际零部件在具体工作过程中会出现振动问题,同时会向空气中辐射相关的噪声,具体的噪声可以将其划分为两大部分。其一为箱体内齿轮在啮合时产生的实际噪声,会通过箱体直接辐射致具体的空气中,并且由此形成相应的空气层。另一部分主要为箱体在受到实际的激励背景之下,而产生实际的振动,并且向空气中辐射放出结构声,以下对实际的噪声产生机理进行分析。

2.1 对齿轮系统振动造成的产生机理进行综合性的探究

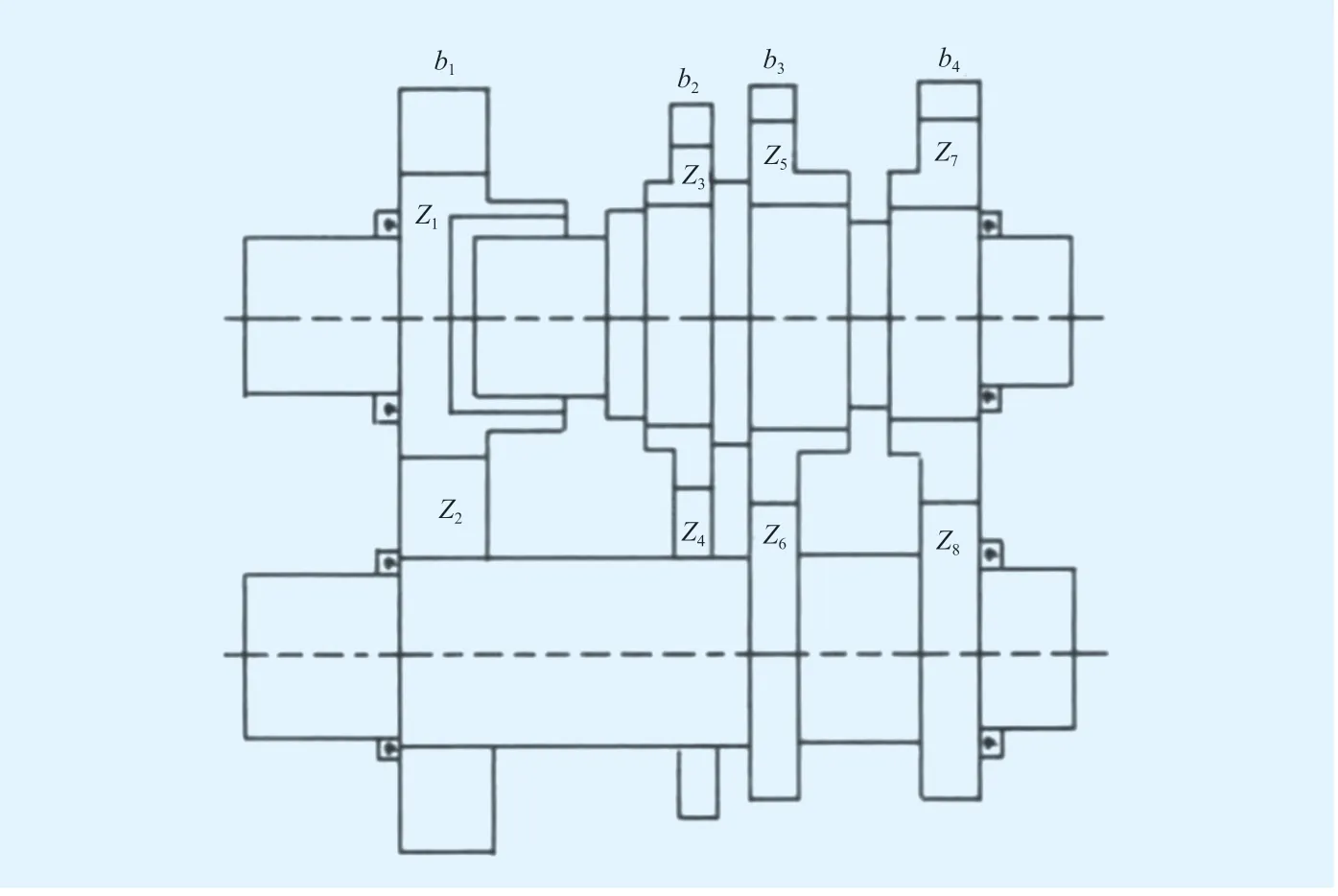

对于变速器噪声的形成而言,就一般而言主要认为其在于齿轮在具体传动时,由于齿轮所具有的弹性制造或者具体装配误差等诸多因素,而导致啮合缝隙,由此便出现震动,并且产生相应的声辐射,并且通过以及轴承向箱体内予以传达。其实际造成传播途径主要可从两个角度进行分析。一方面而言,会由齿轮表面产生的实际噪声,并且向四周对噪声予以辐射。就另一方面,也会由于实际的构件而产生相应的强迫振动,是指人所具有的系统各部分受到激励,并由此而形成共鸣噪声。因此,实际齿轮传动系统所具有的震动在构建过程中,可将其认定为变速器产生各项噪声的根源性因素。而轻型汽车机械变速器的示意图可由图1 所示。

图1 轻型机汽车机械变速器示意

2.2 对箱体震动造成的实际产生机理进行分析

汽车变速器其振动在实际构建过程中属于较为复杂且具有高度随机性的振动过程,主要包含周期性旋转振动以及齿轮啮合产生的实际振动,以及相应轴承运动产生的具有高频次的振动。而各类振动在一定程度上会传递至实际的变速器箱体上,由此使变速器生成相对复杂,且具有高度随机性的震动。诸如上述所表述的内容,齿轮在构建过程中,由于其自身制造出现各项误差,并且可能会由于各项原因而产生安装误差。因此,实际啮合时会产生捏合振动,并且由此产生相应的捏合噪声,使得震动又会由此而产生相应的轴振动,并且通过轴承将实际的振动向变速器的箱体进行传递。会导致箱体出现振动。如若轴或实际的箱体,其固定的实际频率与齿轮逆合频率具备一定程度相近性,并且会存在一致的情况,则在一定程度上会导致轴或箱体出现共振的情况,因此使实际的噪声大幅度的增加。

3 对轻型汽车机械变速器及噪声进行降低的设计方案进行分析

在进行轻型汽车机械变速器噪声降低设计的过程中可以从以下角度进行分析。一方面而言,需要对齿轮结构所存在的问题予以证实,并且保证相应的齿轮结构得到优化。另一方面而言,可以对变速箱的箱体降噪优化设计工作进行详细的探究。此外,可对轴的部分进行详细的分析。通过对轴的实际刚性进行强化,进一步的降低噪声。以下对各部分的优化方案进行详细的分析。

3.1 对齿轮结构优化设计方案进行分析

首先,在对齿轮结构优化设计过程中,需要更为合理的对齿轮的副侧隙进行分析。在齿轮的实际负荷出现变化的背景之下,会受到整体汽车发动机其扭矩波动所产生的实际影响。而齿轮副在实际齿轮啮合的情况下便会产生一定程度的拍击情况,并由此产生敲击声。而当时机的齿轮承载所具备的负荷相对较高时,虽然能够在一定程度上有效的防止出现拍击现象。但由于整体内核冲击会存在实际上升的情况,并由此产生啸声,会造成严重的噪音。在对实际副侧隙开展具体的设计时,如果所设计的方案相对较小,在对实际齿轮进行加工以及后续构建装配过程中,会由于诸多原因而产生热变形的情况。因此,如若设计太小的副侧隙会。使得整体副侧隙之间会存在着一定程度的干涉问题,并以此导致齿轮之间所具有的相互挤压力大幅度的提升,以此使的噪声大幅度的提高。由此,需要更加合理的对齿轮的副侧隙进行控制。第二,需要更加合理的使整体齿轮的参设计参数得以优化,需要进一步的确保增加齿轮所具有的重合度。由此,在一定程度上使得传动中所存在的噪声得以减小。由于重合度在增加过程中,能够在一定程度上降低齿轮其自身所具有的荷载潜力,并且降低对啮入以及啮出所存在的实际负载的冲击力。而在此情况之下,能够使得噪声得以降低,如若齿轮其自身所具有的重合系数大于1,由于两种啮合区之内会存在着差异性的受力情况。就通常而言,前者会比后者所具备的承载力高出两倍。此外由于齿轮在实际构建过程中,其相继啮合的荷载具备着一定程度的周期性特征。因此,便会产生具有周期性的振动噪声,而增大重合的实际系数,在一定程度上能够降低交变荷载的实际变化,由此使降低噪声的效果得以有效的提升。第三,更加合理的对齿轮齿形以及方向进行有效的设计。就通常情况而言,在对实际轻型汽车机械变速器开展具体的生产时,对齿轮设计所具备的形状以及相应的方向,需要以更加严格的方式进行要求。由于齿轮其自身所具有的样式以及具体的工作条件会存在一定程度的差异性特征。因此,对齿轮的实际计算方法以及相应的修行模式也会存在着一定的差异。关于如何确定使用尺寸及修行的实际要求,其最为优质的方法在于以大量的实验开展有效的总结,最终获得更为合适的齿形以及实际的方向。就一般而言,齿轮的修型方法可以以下种类予以细分。其一为指对齿轮所具有的顶部开展实际的修整工作。齿轮边缘部分的齿轮形状修整在实际构建过程当中为直线。其二便是对渐开线的尺寸形状进行综合性的修整。齿轮顶部以及齿轮根部所具备的渐开线需要比设计的实际渐开线相对较短。具体的尺寸形状在构建过程中需要依照相应的实验结果而进行有效的确定。其三,在于对齿轮方向进行综合性的修整轻型汽车,其机械变速器齿轮所具有的方向可呈现为鼓形状。凸量就一般情况下能够达到0.005-0.012 毫米的范围之内。

3.2 对箱体降噪的设计设措施进行详细的分析

通过上述分析可以得知,在异响发生中,其原因并不为整体变速箱的箱体。通过对实际齿轮结构进行有效的优化,能够使实际的噪声得到一定程度的改善。但需要承认箱体结构会对整体的变速器辐射的噪声值产生一定程度的现实影响,因此对实际箱体的结构开展综合性的优化,对于实际简述变速器的减速降噪而言,会取得一定程度的效果。对于变速器开发阶段而言,如若能够应用各类相关结构的优化软件,以此将减震降噪作为目的,对实际的箱体开展优化,则能够取得更为优异的效果具体而言,整体相变速器箱体所具备的优化模式可从以下几个角度进行分析。

首先,需要设计更为合理的箱体厚度,并且使用更加合理且可靠的材料。部分机械变速器在实际降噪技术的具体设计过程中,会应用增加壁厚的模式,由此使振动的频率得以提升,在一定程度上会增加抗弯截面系数以及实际结构所具备的刚度,最终达成更加有效的降噪效果。但具体实际构建过程中,由于轻型汽车机械变速器其自身结构的特性,因此并不适合对该种方法予以应用。由于对箱体的厚度进行增加会使得实际制造成本大幅度的提升,因此大部分厂商也不愿意从主观角度对该种方法予以使用。对于箱体材料而言,便需要进行更加轻量化的选择。第二,可以构建修改函数并且定义相应的修改域。在实际优化过程中,可以以几何模型的方式或者以有限元模型的坐标构建设计变量,通过更加直接修改整体变速器箱体,使其所具有的某些局部进行凸起或者进行凹陷,由此使得辐射升能量得到进一步的降低。该种模式在应用过程中,主要会应用变速器进行全新开发的过程当中,但此种方式在应用中成本相对较高。第三,可以对整体变速器上的点质量以及加强筋进行优化。将点质量的实际质量大小或者加强筋的相关位置作为实际设计的变量,在实际变速箱器箱体进行优化设计过程中,可以通过进一步加宽并且延长箱体侧面原有的加强筋,由此使其结构得以优化。其四,可以通过变速箱箱体重量优化的方式将重量为基础,构建优化目标函数。可以通过设计域点的某一频率,或者某些频率声能量作为实际的约束条件开展具体的优化。该种方式在应用过程中,主要基于成本控制以及实际减震降噪的综合效果进行有效的考虑,可以选取最优的实际结果,是大部分国内的变速器厂商在实际变速器优化过程中所较为常用的方法。第五,可以通过设计点的声压作为实际优化的重点,将结构拓扑作为实际修改过程中所具有的重要手段,其目标函数基本可以以两种情况予以划分。其一,是使各类研究预点在某一频率所具有的声压以及相应的声能量得到减小。其二,是整体设计域点,在某一频段的结构辐射声能所具备的某种均值得以最小。

3.3 对轴的刚性进行有效的强化

在对轴开展实际设计过程中,需要确保不会对整体齿轮正常使用予以破坏,并由此尽可能地使轴的刚性增加。具体而言会应用滚柱锥轴承的模式,其主要原因在于该种模式的轴所具备的刚性较大,并且所产生的噪声相对较小,与其他各类轴承进行比较,所具备的震动以及对齿轮啮合所具有的灵敏度相对较低,由此也将有利于减少实际的噪声。此外,轴承其游隙以及具体的精度在一定程度上均会对轻型汽车其实际的机械变速器产生较为突出的影响。因此,需要对相应的内容进行深入的研究。

4 结语

在现代社会发展过程中,汽车工业得到了更加高速且高质量的发展。现代人对于汽车的实际性能要求不断的增加,汽车噪声的强弱在一定程度上成为对汽车性能进行综合评价的重要指标。依照具体的研究可以发现,进一步的降低汽车变速器所存在的实际噪声,对于汽车的整车噪声的大幅度下降而言有着较为突出的效果。变速器在当前汽车构件过内属于极为重要的构成部分,其实际工作过程当中所具有的噪声。是整体汽车产生噪声的重要来源,同时也是对其质量优劣程度进行判定的重要标志。由此,在现代社会发展中,相应的轻型汽车制造行业需要充分的注重对汽轻型汽车的机械变速器的噪声进行综合性的研究。在研究过程中,首先,需要对其实际轻型汽车机械的变速器噪声产生的实际机理进行分析,对其机械结构之内的各类组成部分进行详细的探究,精准的认知产生噪声的实际原因。从齿轮系统振动噪声以及实际的箱体振动噪声进行综合性的分析。在对相关的造成原因予以确定之后,需要进一步的开展更加高质量的噪声降低优化措施,需要对齿轮的实际结构进行有效的优化设计。同时,需要对整体变速箱之内的噪声进行有效的优化设计。此外,可对实际轴的刚性进行综合性的强化,以此从多角度确保在实际设计过程中能够通过多重方式降低汽车机械变速器的噪声。由此使汽车机械变速器减震降噪相关课题的研究深度得以增加。并且能逐步提出更加高质量且可靠的减震降噪研究方案,由此使汽车的减震降噪效果得到不断的提高,使现代人对于汽车舒适性角度所存在的要求以及对于汽车综合质量的要求予以满足。使汽车工业能够获得更加显著且高质量的发展。