制动盘热裂纹问题分析及优化设计

2022-09-06夏清飞

夏清飞

上海汇众汽车制造有限公司 上海市 200122

1 引言

制动盘是盘式制动器重要的部件,制动盘的可靠性几乎决定了整个基础制动系统的可靠性水平。因刹车过程中的摩擦阻力绝大部分转换成为热量,制动盘盘面温度较高,当出现较大的温度梯度时,就会产生热应力,当应力超过材料强度时就会在盘体表面产生热疲劳裂纹,并不断扩展,最终形成贯穿裂纹。制动盘出现贯穿裂纹时,将严重影响试验及车型量产的进度,因此对于制动盘热裂纹问题的研究极为重要。

随着电动车整备质量的提升,制动盘的尺寸也越来越大,为了满足轻量化要求,电动车制动盘的设计趋向于大而薄,这对制动盘各项性能指标是很大的考验,尤其是疲劳性能。本文针对制动盘热裂纹问题进行8D 分析及优化设计,从而确定了热裂纹问题的解决措施。

2 热裂纹产生机理

盘式制动器的摩擦系统是由摩擦片、制动盘及摩擦界面第三体(界面膜、磨粒等)组成,摩擦副表面为粗糙表面,微观上实际接触面积远小于名义接触面积,而且分布是极不均匀的。制动器在制动过程中,由于接触不完全,导致摩擦片表面温度不一致,引起两接触体的热弹性变形,从而影响接触面之间的压力分布。同时,接触界面之间的压力分布不平衡,也会导致制动器温度场分布更加不均匀,从而形成了一种恶性循环,这种现象称为热弹性不稳定(Temperature Elasticity Instability),简 称TEI。TEI 的后果是在摩擦面局部产生热应力,热应力不仅导致摩擦表面形成热裂纹,还会加速材料的氧化和组织改变,进而降低铸件强度和导热系数,导致热疲劳。

热应力是导致制动盘产生疲劳裂纹的根本原因,热应力的影响因素复杂,不仅与材料特性有关,还与制动盘的结构形状、使用条件紧密相关。制动盘热裂纹最常见的表现型式为径向裂纹和周向裂纹,本文主要讨论的是周向裂纹。

3 热裂纹原因分析及优化设计

本文运用了8D(Eight Disciplines)工具,对热裂纹问题进行分析与解决。

D0 阶段:准备。某车型制动盘在惯量台进行热裂纹试验时,出现早期失效,试验不合格,严重影响项目的进度。因此,公司成立了小组,对该问题进行攻关。

D1 阶段:成立小组。成立了由产品、质量、工艺、材料、试验、销售、采购等成员组成的小组。

D2 阶段:问题描述。试验日期:2022.1.25 ~1.27,试验地点:试验室惯量台,热裂纹试验要求:工况要求以0.62g 的减速度从160km/h 减到0,连续制动将盘温升至550℃为1 个循环,>300 循环不出现贯穿裂纹。试验结果:160 循环,外制动面出现周向贯穿性裂纹,如图1,试验不合格。

图1 制动盘热裂纹

通过热裂纹处的金相分析,得出裂纹的型式有三种,A:通风槽圆角根部有裂纹,对应外制动面无裂纹;B:通风槽圆角根部有裂纹,对应外制动面有微裂纹;C:从通风槽圆角根部到外制动面的贯穿裂纹,因此,明确了裂纹起始位置为通风槽加强筋圆角根部。

通过对制动盘单个加强筋应力循环次数的计算,按照热裂纹试验规范,完整300 个循环时单个加强筋的应力循环次数为9 万次,160 循环时受到的应力循环次数是4.8 万次,因此属于疲劳裂纹。

D3 阶段:临时围堵措施。DV 样件已交付客户装车,与客户沟通裂纹出现的时间、部位、严重程度。此批件不能进行恶劣工况的制动试验。

D4 阶段:确定并验证根本原因。该阶段是问题解决的核心部分。通过对该问题进行分解,从人、机、料、法、环和测多方面进行逐步分析,逐步排查,得出该问题的根本原因。

潜在根源分析1:制动盘尺寸问题。通过实际测量,制动面厚度、通风筋的尺寸及沟槽的尺寸均合格。因此排除尺寸问题。

潜在根源分析2:铸造内部缺陷。X 光探伤同批次10 个制动盘,无内部缺陷。并对失效件进行断口分析,试验件断口附近组织为细片状珠光体和少量细小分散的铁素体,铁素体含量<5%且分布正常,无明显夹杂物,断口处金相正常,因此排除铸造问题。

潜在根源分析3:材料性能问题。分别在制动盘表面不同位置及裂纹区进行布氏硬度测试,试样布氏硬度分布均匀,裂纹区与其他位置硬度相差不大,满足设计要求,楔压强度也满足材料标准要求。对失效制动盘进行化学成分测试,各个化学成分数值均在参考值范围之内。对失效制动盘进行晶向分析,石墨类型为A 型,石墨尺寸IA4-5 级,视场中未见B,D,E 型石墨,无初生C 型石墨,金相组织满足材料标准要求,因此排除制动盘材料问题。

潜在根源分析4:摩擦片偏磨。对摩擦片磨损量进行测量,摩擦片径向偏磨,外侧摩擦片偏磨量5‰(标准3‰),偏大;内侧摩擦片偏磨量2.3‰(标准3‰),正常。摩擦片偏磨会导致制动盘受力不均,对热应力的形成会有一定的影响,但不是主要因素。

潜在根源分析5:试验夹具问题。通过对比夹具图纸与实际测量,卡钳与制动盘位置符合设计要求,没有干涉,因此排除试验夹具问题。

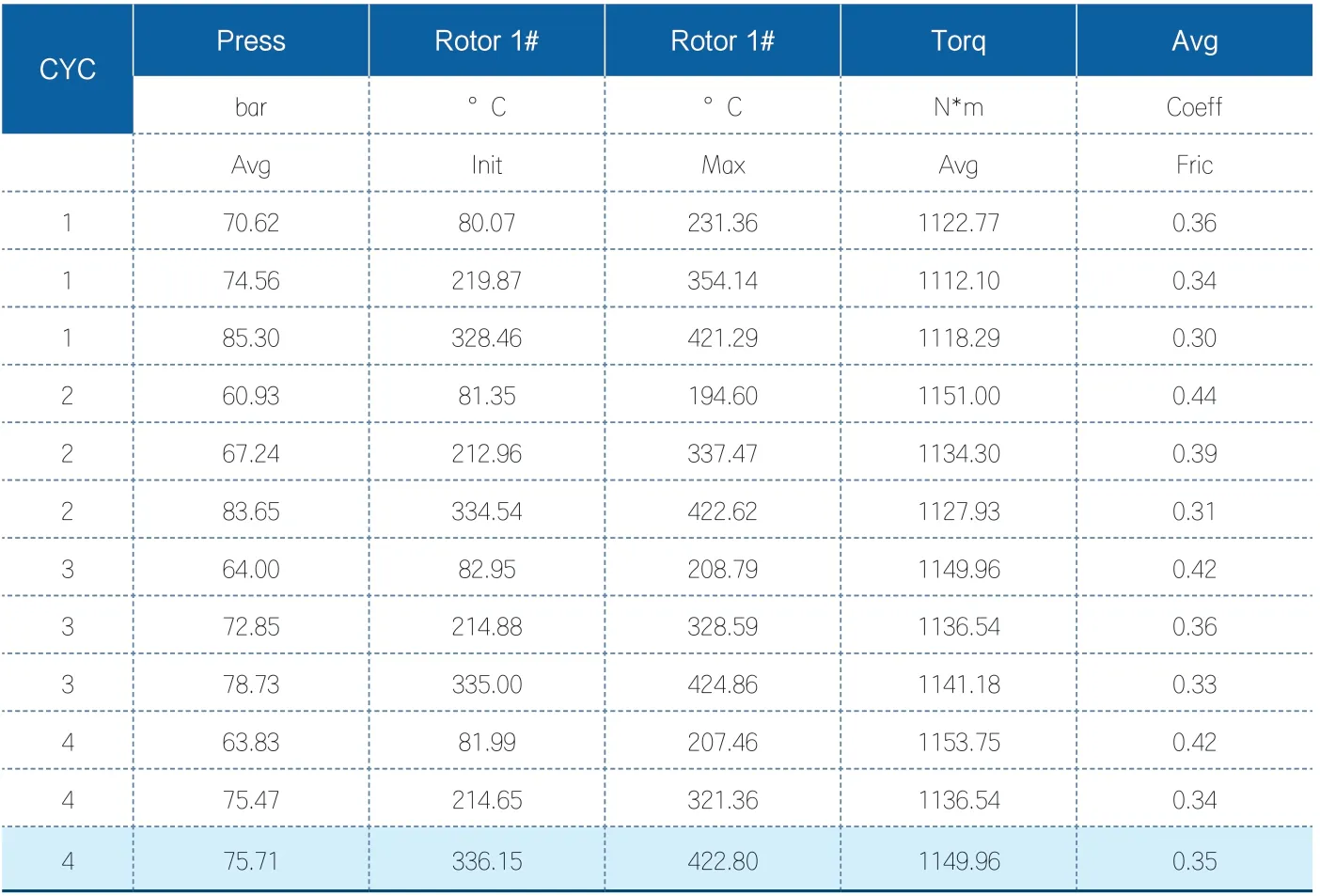

潜在根源分析6:试验台架温控设置问题。该试验是在link 台架上进行的,分析试验过程中台架的数据,见表1,制动压力、摩擦系数、制动力矩与设计值对比无差异,温度采取贴片式,且进行过零位标定,与热电偶进行比对,台架显示的温度正常,因此排除台架温控问题,见表1。

表1 热裂纹台架部分数据

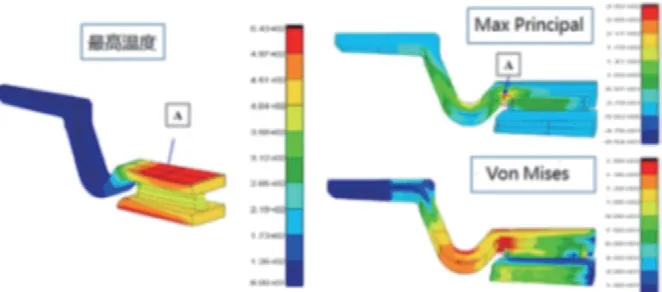

潜在根源分析7:制动盘局部热应力过大,受疲劳载荷时,导致热裂纹。通过CAE模拟制动盘台架试验的工况,计算制动盘的热应力,当温度为543℃时,内侧加强筋末端最大热应力为292Mpa,超过材料极限(180Mpa),见图2,受疲劳载荷时导致热裂纹。制动盘有限元仿真分析中得的最大热应力点的位置与台架试验裂纹的位置非常接近,因此,制动盘局部热应力过大是热裂纹的根本原因。

图2 失效制动盘热应力分析

D5 阶段:选择并验证永久纠正措施。

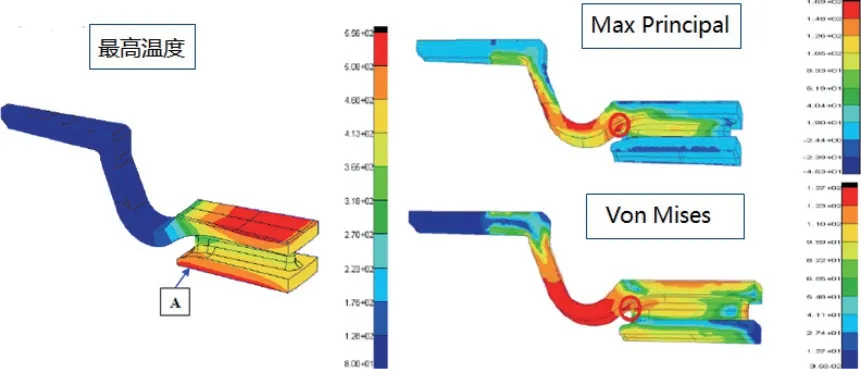

经过CAE 模拟分析,该制动盘需进行优化设计,通过加长内侧加强筋的长度及优化倒角,加强开裂处的强度,同时为了保证重量满足要求,将沟槽深度变浅,热变形会稍变大,但能满足设计要求。通过分析比较,确定该优化方案成本最低,更改周期最短,能满足项目节点要求。

优化方案进行热应力分析,最大热应力169Mpa,见图3,相对初始值降低了42%,满足设计要求(<180Mpa)。

图3 优化后制动盘热应力分析

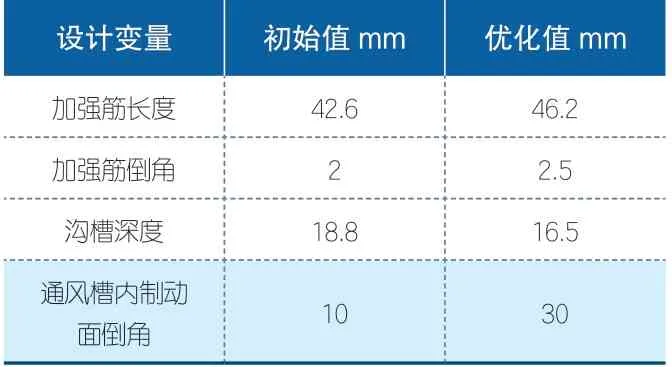

制动盘设计变量及性能参数优化前后对比见表2 和表3。

表2 制动盘设计变量优化前后对比

表3 制动盘性能参数优化前后对比

本次试验验证是在同一个惯量试验台上进行的,根据试验要求,每次循环结束的盘温为550℃,热裂纹试验用贴片式温度传感器监测制动盘的表面温度,制动盘温升和热变形由预埋的位移传感器以及热电偶测量。试验台架具体如图4 所示。

图4 制动盘台架试验

热裂纹验证300 循环无裂纹,验证通过,同时,制动盘的其余台架性能单次温升、热变形及热抖动性能也满足设计要求。

D6 实施永久纠正措施:按照D5 阶段的方案,对制动盘发起EWO 变更,对毛坯模具进行修改,重新生产制动盘样件,并更新相关的PPAP 资料。

D7 预防再发生措施:更新DFMEA、制动盘开发指导书和培训计划等相关资料,增加CAE 制动盘热应力的分析方法,从而预防类似的问题再次发生。

D8 总结表彰:此项目获得成功,保证了项目按节点顺利进行,并赢得了客户及公司领导的认可。产品工程师通过该项目也对产品有了深刻的认识和开发能力的提升,为后续项目成功开发奠定了良好的基础。

通过8D 分析,我们可以更加全面、系统、有效的分析验证问题,准确的地得出了解决问题的方向,提高了工作效率,减少了企业的损失。

4 结语

制动盘的热裂纹台架失效在新能源车中出现的比例较高,当问题发生时,本文利用8D 法进行了系统的研究和阐述,首先要对制动盘进行失效断口分析,同步进行尺寸、硬度、化学成分、金相组织检测,分析开裂的原因是热疲劳失效还是其他的因素不合格导致的提前失效。如果是热疲劳失效,再对台架数据进行分析,考察试验过程是否有异常情况,分析对象包括制动初温、制动末温、制动力矩、制动压力及摩擦系数。如果台架试验过程没有异常,那么需要对制动盘进行设计优化。热裂纹的发生取决于制动面所受热应力的程度,可以通过增加制动面的厚度、调整通风筋的形状、改变沟槽的深度等措施,减小温度梯度,从而降低热应力,最后进行台架验证。该文描述的方法对热裂纹问题的分析及解决有很好的借鉴作用。