共轴双旋翼直升机减速器齿轮链疲劳试验方法研究

2022-09-05宋武生

宋武生,田 硕

(1齐齐哈尔大学机电工程学院,黑龙江 齐齐哈尔 161003;2大庆市高新技术产业开发区管理委员会,黑龙江 大庆 163316)

0 引言

传动系统是直升机“三大动部件”之一,减速器作为传动系统中的核心部件,应进行传动链上齿轮的疲劳试车考核,以确定齿轮疲劳极限和寿命[1]。国内对单旋翼直升机减速器齿轮链疲劳试验的研究已开展多年,并完成了多个型号直升机减速器的试验考核,而对共轴双旋翼直升机该方面的研究一直是空白。本文通过对国内直升机减速器齿轮链疲劳试验方法的总结,归纳齿轮链疲劳试验方法的关键点,分析计算共轴双旋翼直升机功率分流,确定各齿轮传递功率,明确齿轮链疲劳试验时各齿轮的试验时间和施加载荷,结合传动特点制定试验程序,系统阐述了共轴双旋翼直升机减速器齿轮链疲劳试验的一般方法。

1 齿轮链疲劳试验方法

由于疲劳定寿技术是直升机设计领域的关键技术,国外对该方面的研究很少对外公开,能够了解的是随着直升机可靠性和高寿命的要求,以及设计与工艺水平的不断进步,对齿轮疲劳试验的要求已提高至107~108次循环[2],但疲劳寿命评估的基本方法仍采用的是Miner准则[3-4]。

国内直升机减速器齿轮链疲劳试验方法主要依据相应国军标,以及多个型号的直升机减速器试验经验。例如直九直升机减速器齿轮链疲劳试验,其试验方法依据法国宇航CAL08.004中的疲劳定寿方法,在要求的试验载荷下,传动链中转速最慢的齿轮完成5×106次循环后,整个传动链无故障,则可认为减速器具备在该可靠功率下无限的齿轮疲劳寿命[5]。

减速器疲劳试车一般采用加大传递功率的试验方法,功率加大系数随试验减速器的数量而变化。一般情况下,如被试件一台,加大系数可取1.4,如被试件两台,加大系数可取1.3。功率加大系数也可根据经验确定,试验循环次数根据寿命要求确定[6-8]。按照试验大纲规定的时间完成试验后,如果轮齿未出现裂纹或断齿,则试验通过。

通过对以往试验方法的总结,结合相关标准和规范,总结了齿轮链疲劳试验方法如下:

(1)确定齿轮按无限寿命设计还是按安全寿命设计[9]。如按无限寿命设计,则被试件要在一定功率加大系数的可靠功率下工作5×106循环次数;按安全寿命设计,则可考虑降低被试验考核齿轮的功率载荷或减少循环次数,再根据Miner准则计算该载荷下的疲劳寿命。

(2)选择恰当的试验载荷,评估满足需求的使用寿命。按照安全寿命设计的齿轮,可对试验载荷进行降低调整,将降低后的试验载荷假设为可靠疲劳极限,根据Miner准则,对设计载荷谱进行损伤累计计算,从而评估出寿命,可按照此载荷进行试验,试验循环次数同样要求5×106次,如果试验通过,则说明该齿轮在此设计载荷条件下具备一定的使用寿命。当试验过程中出现齿轮提前破坏,需分析具体问题,如非缺陷造成,可根据Miner准则,结合实际循环次数,按S-N曲线估算疲劳寿命[10-12]。

(3)优化试验程序,降低试验风险,缩短试验周期。直升机减速器大多数采取功率分流设计,因此必须计算分流到每个齿轮上的实际功率,同时要综合考虑整个传动链上的功率,既要满足每个齿轮考核的要求,又要避免传动链上的功率过大引起其他齿轮损坏。合理设计试验考核过程,采取交叉加载的方式,可降低传动链上的试验功率,并缩短试验总时间。

(4)对于单台减速器中有两件同样齿轮的情况,如二者所受载荷相同,则对于该齿轮功率加大系数可取1.3。但需要注意的是,虽然齿轮一样,传递功率一样,也可能受传动结构布局影响,其实际载荷不同,此时功率加大系数必须取1.4。例如直九主减速器,其减速器两侧输入安装的螺旋锥齿轮虽然一样,但作用在每个齿轮上力的合成效果是不相同的。

2 共轴双旋翼直升机减速器功率分析

共轴双旋翼直升机结构紧凑,具有出色的爬升和高速性能。在众多国内外共轴双旋翼直升机中,卡莫夫设计局的Ka系列共轴双旋翼直升机最为典型,其使用VR-252型减速器,该减速器于1979年作为TV3-117KM发动机的配套减速器投入使用,主要用于Ka-27、Ka-28、Ka-29、Ka-31和Ka-32直升机上,主要技术参数如下[13]:

最大连续功率:2×1700 kW;

单发限制功率:2425 kW;

双发起飞功率:2×2200 kW;

输入转速:15000 r/min;

旋翼转速:272 r/min(内、外轴转速大小相同,方向相反)。

VR-252型减速器采用双发输入,并车后通过螺旋锥齿轮换向,垂直方向采取了定轴轮系与行星动轮系组合的复合差动轮系,齿轮链示意见图1。

由于VR-252减速器采用复合差动轮系结构,单输入双输出存在功率分流,因此需分析该处的功率分流,在得出功率分流关系后,再结合设计功率谱,计算各齿轮的实际传递功率。涉及功率分流计算的齿轮见表1。

表1 复合差动轮系齿轮

计算齿轮9和齿轮6的传动比i9-6:

(1)

计算行星架H与齿轮10的传动比iH-10

(2)

由于n10=n6,n12=-nH,可得:

(3)

分析齿轮11受力情况,受力分析见图2。

齿轮11匀速转动,则满足如下关系:

(4)

式(4)中:F10-11是齿轮10对齿轮11的作用力;F12-11是齿轮12对齿轮11的作用力;FH-11是行星架H对齿轮11的作用力;R11-1是行星齿轮11与太阳轮10啮合的节圆半径;R11-2是行星齿轮11与齿圈12啮合的节圆半径。

R11-1与R11-2的计算公式如下:

(5)

式(5)中:x10是太阳齿轮10的变位系数;x11是行星齿轮11的变位系数;α是齿轮压力角;α′是节圆压力角;r1是齿轮分度圆半径。

同理,将齿轮12的变位系数x12带入式(5),可得R11-2=79.6。

将R11-1和R11-2带入式(4),可得:

FH-11=-2.01F12-11

(6)

由图2分析各齿轮功率传递可得:

P10-11=-(PH-11+P12-11)

(7)

PH-11=-FH-11×nH×iH-10×RH

(8)

P12-11=-F12-11×n12×i9-6×R12

(9)

上述式中:P10-11是齿轮10对齿轮11做功;PH-11是行星架对齿轮11做功;P12-11是齿轮12对齿轮11做功。RH是齿轮11中心线至齿轮10中心线距离,为170.60。R12是齿轮12的节圆半径,可由公式(5)带入相关参数求得,为247.31。

设旋翼内轴功率为P内,旋翼外轴功率为P外,且k=P外/P内,则:

(10)

式(10)除以式(7),并带入式(6)、式(8)、式(9),整理可得:

(11)

由式(11)可得以下结论[14]:

当k=0.719时,得出P6-7=0,即此时P6-7不做功,旋翼内、外轴功率全部由行星轮系传递,定轴轮系传递功率为0。

当k>0.719时,得出P6-7/P10-11为一正值,即此时P6-7和P10-11均对外做功,旋翼内轴功率全部由行星轮系传递,旋翼外轴功率由行星轮系和定州轮系共同传递。

当k<0.719时,得出P6-7/P10-11为一负值,此时P6-7做负功,P10-11对外做正功,旋翼内、外轴功率全部由行星轮系传递,并且将行星轮系中的部分功率传递给定轴轮系,在定轴轮系中会形成内部功率循环。

3 齿轮链疲劳试验方法

3.1 试验功率分析

对于齿轮1和齿轮2,均是单台2件的齿轮,且相同齿轮受力情况相同,因此功率加大系数可取1.3。齿轮1和齿轮2的最大输入功率为单发最大输入功率,以该功率的1.3倍作为试验载荷。试验时应注意,左、右两侧不得同时施加试验载荷,会导致后续传动链上载荷过大,要一侧施加试验载荷,另一侧施加满足总功率要求的剩余载荷。

对于齿轮3、4和5,均是单台1件的齿轮,因此功率加大系数取1.4。选取双发最大输入功率,以该功率的1.4倍作为试验载荷。

对于齿轮6、7、8和9,考虑齿轮7和8为单台5件,因此定轴轮系的功率加大系数可取1.3。要注意的是,因加工及装配误差的影响,需引进不均载系数,不均载系数要结合实际经验和工艺成熟度适当给出,作为试验载荷的修正。

对于齿轮10、11和12,考虑齿轮11为单台6件,因此行星轮系的功率加大系数可取1.3,同时也要考虑不均载系数对试验载荷的修正。

按照第2节中的分析,计算功率谱中旋翼内、外轴功率之比。功率谱中旋翼内、外轴的功率比值在0.72~0.76之间分布,使得减速器效率在0.97附近变化,维持较高效率,且不会形成功率内部循环[15]。已知功率谱中旋翼内、外轴的功率,可以计算定轴轮系和行星轮系传递的实际功率,计算公式如下:

(12)

通过式(12),不难得出旋翼内、外轴的功率主要由行星轮系提供,而定轴轮系主要起到实现旋翼内、外轴反转的作用。对于定轴轮系的齿轮,一方面,传递功率相对较小;另一方面,按照HB/Z84.1~4《航空渐开线圆柱齿轮承载能力计算》,进行齿轮接触和弯曲疲劳强度计算,计算定轴轮系齿轮安全系数均大于3,按照CAL08.004中的经验,对于安全系数大于3的齿轮,可不进行疲劳试验。因此在考核齿轮链疲劳寿命时,以考核行星轮系为主,定轴轮系不作为考核目标。

3.2 试验时间计算

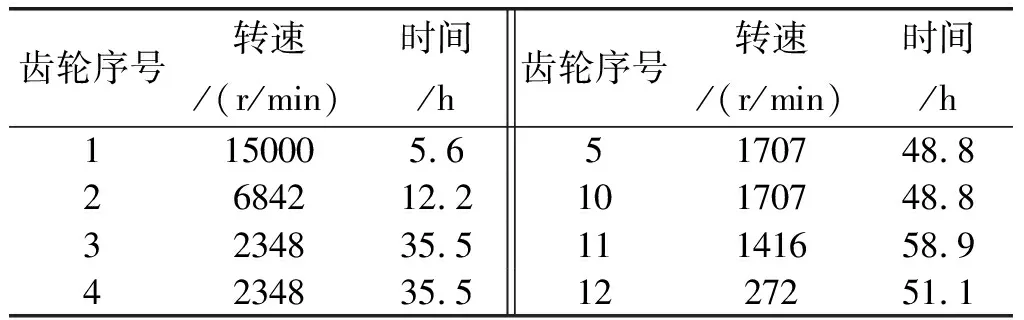

按照无限寿命设计的齿轮,各齿轮需要在可靠功率下工作5×106次,对于需进行试验考核的齿轮,计算各齿轮的试验循环时间,见表2。需要指出的是齿轮12的循环时间要考虑每转一圈与齿轮11的6个齿轮均啮合一次,因此循环时间要除以6。

表2 按无限寿命设计的试验循环时间

3.3 试验载荷谱

对于VR-252减速器,要综合考虑功率分流和各齿轮试验时长,尽量降低传动链上的功率载荷,合理安排考核目标,优化加载过程,使得试验考核充分,总时长最短。根据对试验时间与功率的分析,结合功率谱,制定了试验载荷谱,见表3。

表3 试验载荷谱

4 结论

通过以VR-252减速器为例进行的共轴双旋翼直升机减速器齿轮链疲劳试验的设计,对总结的试验方法进行了具体的应用,该方法也适用于其他类型的直升机减速器,能够指导减速器齿轮链疲劳试验的具体实施,得到的主要结论为:

a.明确试验目的和目标是前提。确定寿命设计原则,可采取调整载荷反复迭代的方式初评疲劳寿命,对比设计指标,确定采取无限寿命设计或安全寿命设计。按照相应标准评估齿轮安全系数,确定需开展疲劳试验的齿轮。

b.齿轮载荷计算是必要的分析过程。注意减速器功率分流,根据传动特点准确评估各齿轮试验所需施加载荷大小。考虑工作特点,参照被试件个数,进行试验载荷修正。

c.明确试验循环次数是编制试验谱的依据。初评一定循环次数下的疲劳寿命,对比设计指标,确定试验考核时间,必需保证转速最低的齿轮要达到一定的循环数要求。

d.为降低试验风险和试验成本,必须对试验程序进行合理优化。在保证试验载荷要求的前提下,尽可能缩短试验总时间。