基于导轨机器人的重载铁路钢桁梁智能巡检技术研究

2022-09-05鞠晓臣陈令康尹京

鞠晓臣 陈令康 尹京

中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081

受地理环境限制,铁路大量运用了高架桥梁。高架桥梁的日常维护保养以及维修需要做到全面覆盖,按照检查制度规定[1]对桥梁进行经常检查、定期检查及特殊检查,对桥面设施和桥梁附属构造物的状况进行巡视检查,包括焊缝裂纹、高强度螺栓断裂或缺失、钢架构锈蚀检查。同时做好巡视检查记录,填写检查记录表,及时发现缺损进行维修。目前,采用检查小车作为检查平台,需要工作人员到桥面下面进行检查,存在三方面的问题:①受恶劣环境影响,检查时间得不到保证,且以人工目测、测量检查为主,会出现检查遗漏或失误,如紧固件检查的遗漏;②工作人员安全得不到保障;③对于距离较远的桥梁或桥梁特殊部位,检查小车不能到达,工作人员无法接近,不能对桥梁进行全面检查。为解决上述问题,相继出现了自动化的车载式桥梁检测系统,但至今未出现高效、可用于工程实践的智能自动化桥梁检测系统[2-5]。

为解决上述人工检查桥梁存在的问题,本文提出一种导轨机器人,从硬件设计、数据传输和供电设计、图像识别系统、系统平台设计等方面进行详细介绍。

1 导轨式巡检机器人

导轨式巡检机器人是根据我国桥梁检测现状研发并拥有自主知识产权的智能化桥梁检测系统。该系统采用导轨行走方式,搭载高清视频设备,针对梁底外观、结构、缺陷、腐蚀等实时监测,可实现自动化巡检,远程人工操作巡检。导轨机器人包括导轨系统、机器人本体、病害识别系统和管理平台。导轨系统的功能是为了使机器人能够顺利到达桥梁所需检查的结构部位,从而能够拍摄到结构的图片信息。机器人本体是导轨检查系统的支承基础和执行机构,由于其携带的传感器和应用环境不同,本体结构、内部的传动系统及其基础功能会有所差异。病害识别系统属于导轨机器人中的数据处理部分,是实现机器人对桥梁病害进行识别、判断的关键环节,主要包括病害库的建立、病害识别算法研究以及病害判别标准的确定三部分。管理平台是导轨机器人的控制部分,实现对机器人动作的控制、监测显示机器人前端的视频信息及处理后的数据结果,对有病害发生的情况进行预警。导轨机器人在重载铁路钢桁梁进行工程应用,可大幅提高桥梁检测的精度及工作效率。

2 硬件设计

硬件组件主要包含四部分:承载横梁、动力装置、固定组件、检测设备。桥梁钢结构上部结构件最大设计质量不超过250 kg。

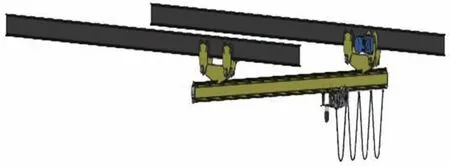

通过固定组件将承载横梁连接到桥梁原有的纵梁上,将动力装置连接到桥梁原有的纵梁和横梁上,承载横梁搭载检测设备依靠纵梁上的动力装置沿着桥梁纵轴行驶,检测设备依靠承载横梁上的动力装置沿着桥梁横轴移动,实现桥梁最大化扫描覆盖。导轨系统设计整体布置见图1。

图1 导轨系统设计整体布置

2.1 承载横梁

采用Q345qD钢材定制横梁,载重50 kg,长度小于9 m,高度约30 cm,形状为工字形,方便检测设备固定安装及移动。

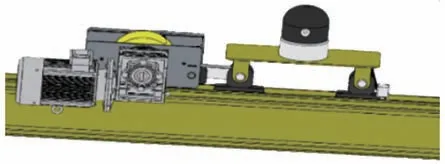

2.2 动力装置

将动力装置的电机分别固定在桥梁原有检修车的纵向轨道及后期安装的横向轨道上,纵向轨道驱动装置为承载横梁纵向移动提供行进动力,横向轨道驱动装置为检测设备横向移动提供行进动力。驱动组件大样见图2。

图2 驱动组件大样

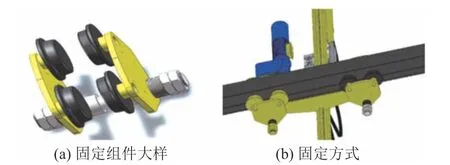

2.3 固定组件

固定组件起到固定和行进作用,组件分为主动轮和从动轮,又可分为内外包夹轮。将组件内外轮包夹在工字形轨道上,与电机、横向轨道及检测设备相连,起到安装固定作用。固定组件见图3。

图3 固定组件

2.4 检测设备

在承载横梁安装可移动平台,平台依靠电机进行驱动,实现沿桥梁横向移动功能。将摄像机安装在平台上进行检测。检测设备见图4。

图4 检测设备

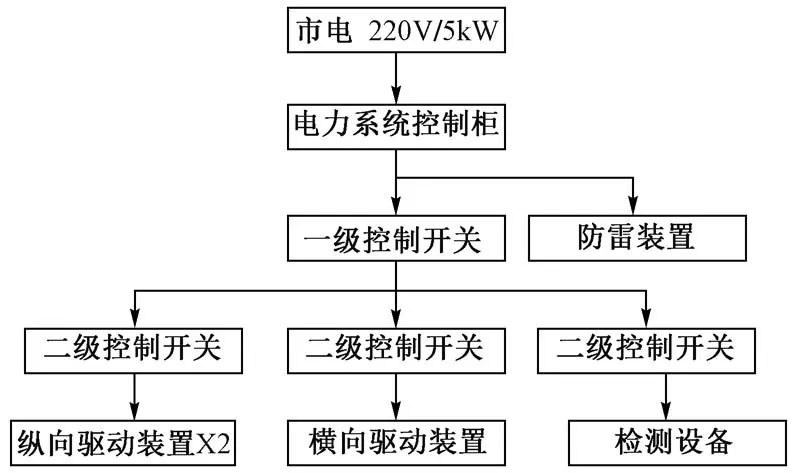

3 数据传输和供电设计

巡检机器人采用自主无线充电系统,在任务周期内可根据电池电量剩余情况自主返回充电。机器人电量满电状态的时间周期为6 h,在满电状态下任务执行周期为2 h(根据需求可通过硬件升级提高充电效率缩短充电时长)。数据传输系统架构见图5,供电系统架构见图6。

图5 数据传输系统架构

图6 供电系统架构

4 图像识别系统

通过深入学习算法,采用分类深度网络SENet与人眼注意力机制相结合的方法对拍摄图像进行场景识别;采用Faster-RCNN作为基础物体检测框架,对病害区域进行精确定位。提取形状、灰度、纹理等底层特征,融合深度特征与底层图像特征进行病害识别,实现钢桁梁底部杆件锈蚀、螺栓断裂或缺失等典型病害全天候自动检测。

5 系统平台设计

系统平台属于机器人系统的控制部分,其主要功能是实现对机器人动作的控制,监测显示机器人前端的视频信息及处理后的数据结果,对有病害发生的情况进行预警。系统平台包括任务管理、巡检结果确认、巡检结果分析和用户设置四部分。

5.1 任务管理

任务管理分为全面巡检、专项巡检和手动巡检。专项巡检包括(但不限于)螺钉断裂巡检,大桥主体结构锈蚀巡检等。每个子功能模块集合了任务编制、任务下发等功能。根据不同的巡检类型自动预先设置相关巡检点位,并自动生成任务名称。

1)全面巡检。将需要检测的部位(用户可根据实际情况修改)预设到行进线路内,利用检测设备对桥梁所有预设部位进行检查。

2)专项巡检。在全面巡检时要重点关注某一方面问题而设定部分侧重巡检路线(如单位侧重点或者需要重点检查的对象)。

3)手动巡检。自动巡检与手动巡检可以自由切换,当切换到手动巡检后,需要操作人员通过监控截面用鼠标操控机械行进到需要观察的地方,对目标物体进行人眼观察识别。

5.2 巡检结果确认

1)设备告警查询确认。该模块功能包括:审核确认设备的实时告警信息,查询、浏览、输出设备的历史告警信息,分析设备的告警频次及告警类型等。

2)巡检结果浏览。①该模块以结构树的形式根据巡检部位进行次序设置,同时按照次序逐点查询所有巡检部位的采集信息,并核对、确认这些采集到的信息。②所有巡检部位信息由全部采集信息和阈值组成,用户可以通过判断采集信息得出结果,结果包括两项:识别正常和识别异常,默认为识别正常。③若结果为识别异常,需填写实际情况与告警等级并对原始值进行修正,修正值另行保存到审核后的数据表中,不覆盖机器人自动识别的错误的原始数据表,以便比对、分析。④当本次巡检任务包含的所有点位均确认后,可输入审核人和审核时间,此时具备生成任务报告条件。

3)巡检报告生成。该模块功能包括:生成、查询、浏览、输出当前巡检报告和查询、浏览、输出历史巡检报告。①根据时间段和巡检类型设置查询条件,显示相应的历史任务清单表格。②任务查询分析具有查询、重置、导出和查看报告四项功能,分别为:按查询条件列出任务清单;清空查询条件;将查询结果导出为Excel报表,导出报表格式与查询结果界面相同;查看选中任务清单的任务报告,并导出报告。

5.3 巡检结果分析

该模块功能包括:查询、浏览、输出各巡检部位任务,分析各设备的巡检覆盖情况,并可查询、浏览及审核确认该巡检任务信息,导出相应的报告。

1)对比分析。该模块以设备树的形式浏览、对比分析全部巡检部位的采集信息和识别结果,并生成分析报告。①横向对比分析:根据设备树选取多个巡检部位,左侧展示巡检点位、识别时间和识别结果,右侧通过宫格的形式依次展示所选巡检部位的采集信息,进行横向对比分析。②竖向对比分析:根据设备树选取单个巡检部位,还可查询该巡检部位的历史信息。根据时间段设置查询条件,左侧展示识别时间和识别结果,右侧通过宫格的形式按照时间顺序展示所选巡检部位的采集信息,进行竖向对比分析。③筛选展示采集信息的宫格形式,包括单图、四宫格、六宫格。④巡检点位的采集信息为图片信息,显示该图片的说明。⑤巡检点位横向或竖向对比信息表均可输出,导出报表格式与查询结果界面相同。

2)生成报表。①通过时间段、监测类型、识别类型、设备类型、设备区域、设备树模糊筛选组合设置查询条件,生成需要的报表内容。②报表的字段可由用户自由选择。③报表显示输出格式可选择按时间或点位顺序排列。④采集信息为图片。⑤界面有查询、重置、导出、按时间排列按钮,功能分别为:按查询条件列出数据清单;清空查询条件;将查询结果导出为Excel报表,导出报表格式与查询结果界面相同。当查询结果为多个时间多个点位时,优先按时间顺序排列。

5.4 用户设置

1)告警阈值设置。告警阈值设置实现了设备巡检和系统自检信息告警阈值的设定,该界面仅对管理员开放。①预警就是对未达到缺陷程度的信息进行预告,提醒用户注意。②对各巡检点位的阈值设置,应满足运维需要。③告警值应按照同类设备类别模型批量自动设置,并能根据需要对单个设备报警阈值进行手动调整。④阈值上下限按照识别类型的不同分别填写数值或百分比。

2)告警消息订阅设置。告警消息订阅设置实现短信提醒设定,消息可按告警类型、发送时间、发送频率进行选择设置。该功能仅对管理员开放。短信提醒格式:告警时间+点位名称+识别结果。系统应具备此功能,各公司根据自身条件及需要进行选择。

3)权限管理。权限管理实现对组织人员以及权限的设置,分为组织人员、权限设置两个子菜单。①组织人员可进行用户的添加、删除、修改(登录名、密码等)等操作,主要包括登录名、登陆密码、用户权限、绑定手机号、短信提醒功能开关、登录IP、最后登录时间、操作、备注。②权限设置。权限分为普通用户、管理员。普通用户可进行使用任务管理、设备告警查询等模块的功能。管理员在普通用户基础上,可进行用户设置模块的功能维护以及系统各模块、功能的全面编制和修改。用户登录后如果30 min未进行任务操作,则自动退出登录。

4)巡检点位设置。巡检点位设置可实现对巡检点位按设备类型导入、新增、修改、删除等功能。该界面仅对管理员开放。

6 结论

本文提出的应用于重载铁路钢桁梁的导轨机器人,可实现钢桁梁底部杆件锈蚀、螺栓断裂或缺失等典型病害全天候自动检测,远程人工操作巡检,与传统钢桁梁人工巡检相比,更能满足桥梁巡检向智能化发展的实际需求,是桥梁智能化无人巡检技术的发展趋势,拥有广阔的应用前景。