基于重载货车动力响应的轨道状态检测装置技术研究

2022-09-05袁逸畅李旭伟柴雪松陈宪麦徐磊薛峰徐世峰

袁逸畅 李旭伟 柴雪松 陈宪麦 徐磊 薛峰 徐世峰

1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.中南大学土木工程学院,长沙 410075;3.中车齐齐哈尔车辆有限公司,黑龙江齐齐哈尔 161000

国外重载铁路积极推广基于轨道状态的维修模式。状态修维修模式采用先进的检测技术及设备,基于基础设施服役状态的检测数据,经过分析、评估,得出线路维修的决策和方案。目前,国外重载铁路主要采用轨道综合检查车、移动加载车、测试货车[1-3]、钢轨探伤车、基于实时轨道状态的货车安全评估技术等检测手段及检测技术,实现基础设施服役状态的检测。测试货车是一种在营运列车上加装长期测试设备的车辆,其作为轨道状态的检测手段之一,因等轴重、检测周期短,且不会对运营造成干扰,可以随车进行多项测试(如监测悬挂系统变形、侧架加速度等),在国外,如澳大利亚(图1)、美国(图2)重载铁路轨道状态修方面得到了较好的应用,但在国内尚属空白。

图1 澳大利亚测试货车

图2 美国TTCI测试货车(IFC)

国内重载铁路主要有大秦铁路、瓦日铁路、浩吉铁路、朔黄铁路等,开行重载单元列车及组合列车,车辆以C80系列为主,编组固定,货物品种单一,运量大而集中,在装卸地之间循环往返运行,且车辆空、重状态鲜明。在调研国外测试货车的基础上,本文以国内C80重载货车为载体,建立重载货车-有砟轨道系统耦合分析建模,研究C80货车不同位置在典型轨道病害下的动力响应,提出测试货车的技术方案。

1 建立模型

重载货车主要由车体、转向架及分布于其中的悬挂元件组成,其走行装置通常采用三大件式转向架,包括摇枕、侧架和轮对三部分。基于货车结构和部件受力特点,建立重载货车-有砟轨道系统耦合分析模型[4],包括货车、有砟轨道、轮轨接触3个子模型。货车子模型由车体、摇枕、侧架、轮对等11个刚体组成,每辆车共39个自由度。有砟轨道子模型由钢轨、扣件、混凝土轨枕及道床、路基等部分组成。为充分反映钢轨-垫层-轨枕-道床-路基系统的功能及其相互作用关系,将整个轨道系统模拟为三层离散点支承梁模型。轮轨接触相互作用子模型是重载货车-有砟轨道系统耦合动力学模型的核心,主要采用轮轨空间动态耦合模型[4]加以处理。

2 常见轨道病害下动力响应分析

货车运行速度越高,运载重量越重,运输密度越大,则轮轨作用力越大,更容易造成钢轨伤损和轨道几何形位恶化,使轨道、车辆部件的疲劳伤损加剧,严重时影响行车安全。以典型的钢轨焊缝凹陷、波磨、三角坑3类轨道病害作为激励输入,开展重载货车-有砟轨道系统的动力响应分析。

2.1 焊缝凹陷

焊缝凹陷不平顺使焊缝焊接区钢轨轨面低于正常钢轨顶面,焊缝凹陷不平顺由两部分组成,见图3。可知:焊缝处凹陷程度最为严重,长度一般在0.1~0.2 m,幅值为0.1~0.4 mm;焊缝相邻区域轨面凹陷曲线较平缓,称软着区,总长度可按1 m考虑,经测量其幅值在0.1~0.3 mm。目前对于焊缝不平顺一般描述为单一余弦形谐波不平顺和叠加短波不平顺[5]。

图3 焊缝不平顺特征波形

根据焊缝凹陷不平顺的描述,结合重载货车-有砟轨道系统耦合分析模型进行模拟。重载货车在空载、重载两种状态下经过焊缝不平顺时的车体垂向加速度、首位轮对受到的钢轨垂向反力(轮轨垂向力)、钢轨垂向位移和加速度见图4。可知,焊缝凹陷不平顺引起的重载货车-有砟轨道系统的动力响应十分显著,造成轨道结构和车辆部件的冲击性伤损破坏。

图4 焊缝凹陷病害下重载货车-有砟轨道系统动力响应

不同行车速度、不同焊缝凹陷等级下,空载及重载状态的重载货车动力响应见图5。可知:随着焊缝凹陷幅值不断增加,各行车速度条件下货车动力响应均逐渐增大,但侧架垂向位移响应幅值较小且受速度变化影响不明显;加速度动力响应中以轴箱垂向加速度的响应最为显著,且在相同工况下轴箱、侧架、车体垂向加速度振动幅值总体呈递减趋势;货车在空载、重载状态下的动力响应存在一定差异,同等病害幅值下空载状态的加速度动力响应明显高于重载状态,重载状态的侧架垂向位移高于空载状态。因此,对于焊缝凹陷,可利用轴箱垂向加速度来进行评价,侧架、车体垂向加速度用于辅助校核;侧架、车体垂向加速度可用于货车稳定性和运行品质评价;基于空载、重载状态的响应差异,利用轴箱垂向加速度来评价焊缝凹陷时应采用不同的评价标准。

图5 焊缝凹陷病害下重载货车动力响应

2.2 钢轨波磨

客货混运铁路由于列车轴重大,钢轨波磨波长较长,一般为200~300 mm,且深度较深,引起的振动频率较低,一般在30 Hz左右[6]。随着波磨深度增加,波磨引起的轮轨动力相互增加,各货车系统部件的响应相应变大。在钢轨波浪形磨耗作用下,货车各部件的振动响应十分显著,且响应波形呈周期振动状态。无论是空载状态还是重载状态,轮重减载率均达到0.54左右。对于侧架和轴箱的垂向振动加速度,空载状态与重载状态的幅值接近。以钢轨波磨波长300 mm、波幅0.05 mm时重载状态为例,重载货车-有砟轨道系统动力响应时程曲线见图6。

图6 钢轨波磨波长300 mm、波幅0.05 mm时重载状态的重载货车-有砟轨道系统动力响应时程曲线

为了分析货车系统在不同波磨深度下的动力响应差异,取波幅0.01、0.05、0.10、0.15 mm,对比研究波磨深度对货车系统的动力学影响。计算可知,与波幅0.01 mm相比,波幅为0.05、0.10、0.15 mm时,车体垂向加速度分别增大9.2%、118.4%、182.8%,侧架垂向加速度分别增大5.7%、114.8%、339.6%,轴箱垂向加速度分别增大2.3%、105.3%、383.6%。因此,应严格将波磨深度控制在0.10 mm以下。波磨深度达到0.10 mm后,各侧架振动响应增幅极大。车体、侧架和轴箱的振动加速度均能对钢轨波磨的动力激扰做出敏感反应,但侧架和轴箱的振动响应幅值相对较大,应通过轴箱和侧架的振动响应来监测钢轨波磨情况。

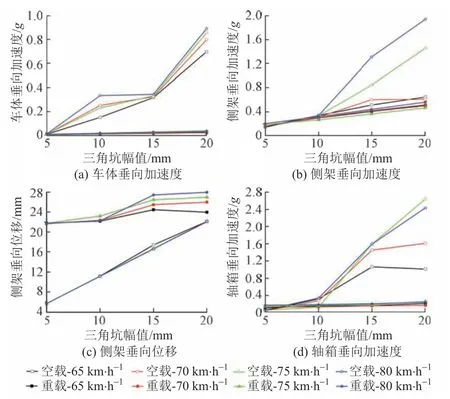

2.3 三角坑

设置左右两股钢轨波长12.5 m、波幅5、10、15、20 mm的三角坑不平顺状态,仿真分析不同行车速度下,重载货车在空载及重载状态下的动力响应,结果见图7。可知:①随着三角坑幅值增加,重载货车各系统部件的响应均呈增大趋势。②在振动响应方面,车体垂向加速度从三角坑幅值5 mm开始、侧架和轴箱垂向加速度从三角坑幅值10 mm开始,重载货车在空载、重载状态下响应差别显著,空载状态的响应幅值明显高于重载状态;当三角坑幅值为20 mm、行车速度70 km/h及以上时,车体垂向加速度幅值已超过限值0.7g。③侧架位移响应方面,相较于焊缝凹陷、钢轨波磨,侧架垂向位移响应幅值显著增加;三角坑幅值5 mm时,空载状态下侧架垂向位移超过5 mm,重载状态下超过20 mm,因此适宜设置传感器检测三角坑病害。

图7 三角坑病害下重载货车动力响应

3 测试货车技术方案

重载货车在焊缝凹陷、钢轨波磨、三角坑等轨道不平顺作用下会产生一定的动力响应。据此研制开发相应在线检测装置,利用动力响应数据反演、定位轨道病害,分析病害发展趋势,为常态化、短周期轨道状态监测提供便捷检测手段,提高轨道维修时效性及运输安全性。

3.1 系统构成

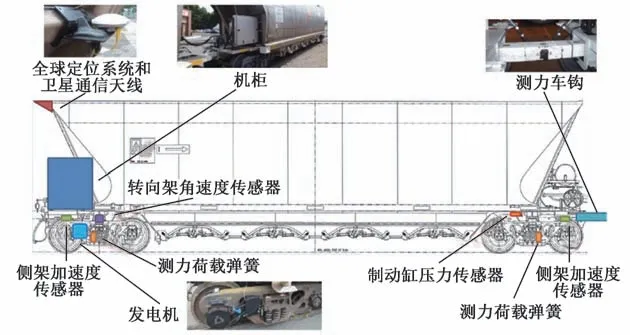

根据重载货车-有砟轨道系统耦合动力分析,选取C80货车为测试载体,加装长期自动检测的车辆状态感应模块、组合导航模块、自发电模块,实现基于C80货车动力响应的自动检测。①车辆状态感应模块:包括轴箱加速度、侧架加速度、车体加速度、摇枕侧架相对位移;②组合导航模块:包括全球导航卫星系统(Global Navigation Satellite System,GNSS)、微机电系统(Micro Electro Mechanical Systems,MEMS)、陀螺仪与加速度计、编码器,通过多传感器数据融合技术,实时、精准提供车辆里程定位;③自发电模块:C80货车无车载电源,为满足测试系统长期工作供

电需求,安装某主机厂研制的轴端永磁自发电装置。测试货车测点布置如图8所示。

图8 测试货车测点布置

3.2 安装技术方案

基于测试货车测试内容及C80货车结构特点,制定各测试点的安装位置和方式。

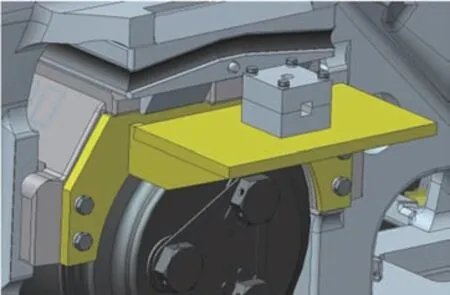

1)轴箱加速度传感器

轴箱加速度设置在测试货车两端轴左右轮轴箱位置,共安装4个加速度传感器。安装采用承载鞍上加工安装孔,组装安装平台,利用螺栓、防松垫圈等安装轴箱加速度传感器,如图9所示。

图9 测试货车轴箱加速度传感器安装示意

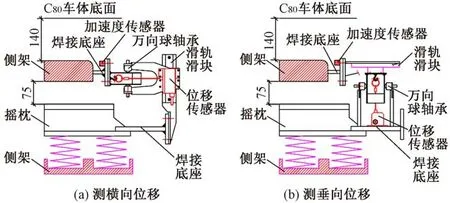

2)侧架位移及加速度传感器

侧架位移用于测量侧架和摇枕之间的相对位移,2个转向架左右侧均有设置,共计4个测点。位移和加速度传感器集成安装在同一套安装架上,可测量垂向位移、横向位移及侧架加速度,安装结构如图10所示。为适应重载货车空载、重载状态的准确测量,专用安装架采用万向球轴承及滑轨滑块结构,传感器安装后具备沿垂向或横向自动滑动功能,从而解决空载、重载状态下的相对位移测量[7]。

图10 测试货车侧架位移及加速度传感器安装示意(单位:mm)

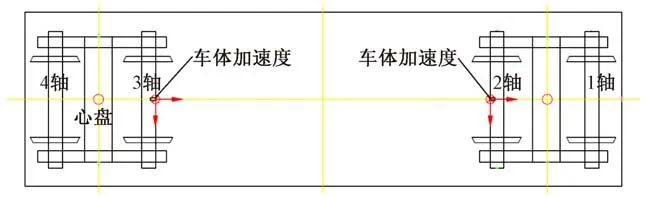

3)车体加速度传感器

车体加速度测量点主要用于测量车体纵向、横向和垂向的振动响应,分别安装在1、2位心盘内侧,距心盘中心线小于1 000 mm且靠近车体中心侧的车底架中梁下盖板上[8]。传感器安装架焊接在中梁上,传感器通过螺栓固定,如图11所示。

图11 测试货车车体加速度安装示意

4)组合导航

组合导航模块集成了MEMS、陀螺仪、加速度计、GNSS、编码器等传感器,通过多源数据融合技术及高精度算法,提高系统的可靠性、精确性和动态性,实时提供测试货车精准里程位置信息,从而实现轨道病害的准确定位。编码器安装在轴端,通过专用承载鞍和托架与安装盘固定,外设防护罩;GNSS天线通过安装架固定在车体端部上方,用于接收卫星信号;组合导航接收机安装在车体端部的仪表箱内。组合导航模块如图12所示。

图12 测试货车组合导航模块

5)自发电模块

测试货车通过轴端自发电方式对测试设备进行长期稳定供电。轴端发电机采用永磁同步发电机,其中转子安装于轴端,替代原轴承前盖,定子与机壳一体安装于转向架的专用承载鞍上。发电机安装后不影响转向架原有部件的组装、作用,且不侵入限界。轴端自发电模块安装后如图13所示。

图13 测试货车自发电模块

4 结论

1)焊缝凹陷病害下,不同车速的货车动力响应幅值均随凹陷深度的增加而增加;与车体、侧架、轴箱垂向加速度相比,侧架垂向位移幅值受车速的影响较小;同等条件下,列车空载状态的垂向加速度幅值均大于重载状态。

2)钢轨波磨病害下,货车各部件的动力响应幅值均随磨耗深度的增加而加大;车体垂向加速度和侧架垂向位移受列车速度影响较小,受空重载状态的影响较大;侧架垂向加速度和轴箱垂向加速度受车速、空重载状态的影响都比较明显。

3)三角坑病害下,不同车速的空载、重载状态下重载货车的动力响应幅值均随着三角坑幅值的增大而增大;与焊缝凹陷和钢轨波磨两种病害相比,货车侧架垂向位移对三角坑幅值的影响更为敏感。

4)根据重载货车在三种常见病害下的动力响应,以C80货车为测试对象,对其安装车辆状态感应模块、组合导航模块、自发电模块,以实现基于货车动力响应的轨道状态自动检测。