固溶温度及时间对高氮不锈钢耐蚀性能的影响

2022-09-05张存帅刘吉猛赵定国王书桓倪国龙

张存帅, 刘吉猛, 李 皓, 赵定国, 王书桓, 倪国龙

(1. 华北理工大学 冶金与能源学院, 河北 唐山 063210;(2. 唐山市特种冶金及材料制备重点实验室, 河北 唐山 063210)

随着时代的发展,世界因钢材腐蚀造成的损失与日俱增,美国从1949年到2002年因金属腐蚀造成的经济损失从55亿美元/年增至5520亿美元/年;英国在1969年时因金属腐蚀成的经济损失就达到了273亿美元;中国在2002年时因金属腐蚀成的经济损失达到4979亿元(占当年GDP的5%),2014年经济损失达到21 278亿元。除造成经济损失外,钢材腐蚀还造成资源浪费、设备破坏、环境污染且阻碍新技术的发展[1-4]。防腐问题主要解决方案有涂料、牺牲阴极等,尽管钢铁防腐的方法有很多,但通过添加合金元素使材料整体具有优异的耐蚀性能仍然是最优的解决方案。所以开发价格低廉、综合性能良好的不锈钢对钢铁产业的发展具有重要的意义。然而传统不锈钢中主要的合金元素为Cr、Ni、Mo等元素,其中Ni元素稀少昂贵且是战略性元素,同时Ni元素对人体存在危害,急需找到能够代替传统不锈钢中Ni元素的钢种。研究人员尝试以低价格的N、Mn元素来代替稀少昂贵的Ni元素,相继研发出Cr-Mn系高氮不锈钢[5-6]。高氮不锈钢中N元素具有极强的稳定奥氏体的作用,仅次于C,同时其稳定奥氏体的能力大约为Ni的18倍。N以间隙固溶的方式固溶于钢中所起到的强烈固溶强化作用可以使钢的强度得到明显提升,且仍然保持较高的塑韧性。因此高氮奥氏体不锈钢在石油化工、军事工程、海洋工程、交通运输、建筑等领域获得了广泛应用。

本文以N、Mn代替Ni设计制备了一种新型高氮无镍奥氏体不锈钢。热轧后进行不同温度、时间的固溶,采用动电位极化曲线扫描和浸泡腐蚀方法研究了固溶温度及时间对高氮不锈钢耐腐蚀性能的影响,并与工业上广泛应用的316L不锈钢进行了对比,分析其耐蚀性能。

1 试验材料与方法

1.1 试验钢的制备

试验钢制备采用真空感应炉,加入工业纯铁、纯铬、电解锰、钼铁、氮铬合金和氮锰合金,氮分压为0.08 MPa,在1550 ℃下冶炼并加入少量的铝进行脱氧,之后随炉冷却至室温制备得到150 mm×150 mm方坯。再经过电渣重熔处理,重熔后试验钢的化学成分见表1。随后锻造、热轧成宽100 mm、厚10 mm的热轧板。将热轧后的钢板进行不同工艺下的固溶处理,固溶工艺为分别在800、900、1000、1100、1200 ℃下保温1、2、3、4、5 h。

1.2 试验方法

对热轧态、固溶态试样沿轧向取8 mm×8 mm金相试样,镶成标准金相试样,经60、400、800、1200、1500、2000号砂纸打磨后,使用粒度为w0.5的金刚石抛光剂抛光至光滑无划痕,后经王水(VHCl∶VHNO3=3∶1)腐蚀出晶界,在光学显微镜下观察显微组织。

选用316L不锈钢为对比试样,对316L不锈钢和热轧态、固溶态试验钢沿轧向分别取16 mm×16 mm×3 mm 的电化学试样和8 mm×8 mm×3 mm的浸泡腐蚀试样,经60、400、800、1200、1500、2000号砂纸打磨后,使用粒度为w0.5的抛光剂抛光至镜面无划痕,进行动电位极化曲线和化学浸泡腐蚀试验(试验温度为25 ℃)。用去离子水和分析纯氯化钠精准配置质量分数为3.5%的氯化钠溶液为电化学腐蚀的电解液,电化学设备为CHI660E电化学工作站,试验采用标准的三电极体系,辅助电极采用金属铂片电极,参比电极采用饱和甘汞电极。用去离子水和分析纯FeCl3精准配置质量分数为6%的三氯化铁溶液为化学浸泡腐蚀的腐蚀液,每两日换一次溶液,每天用超声波将浸泡后的试样清洗干净并吹干后,称量试样质量,计算腐蚀速率。

2 试验结果与讨论

2.1 显微组织

使用FactSage相图计算软件计算本文试验钢成分下的合金相图,如图1所示。从图1可以看出该成分下单一奥氏体相区的温度区间为1197~1401 K(924~1128 ℃),当温度高于1128 ℃时,合金中的相为fcc(面心立方,奥氏体)+bcc(体心立方,铁素体),当温度低于924 ℃时,组织为fcc+hcp(密排六方,氮化物)。

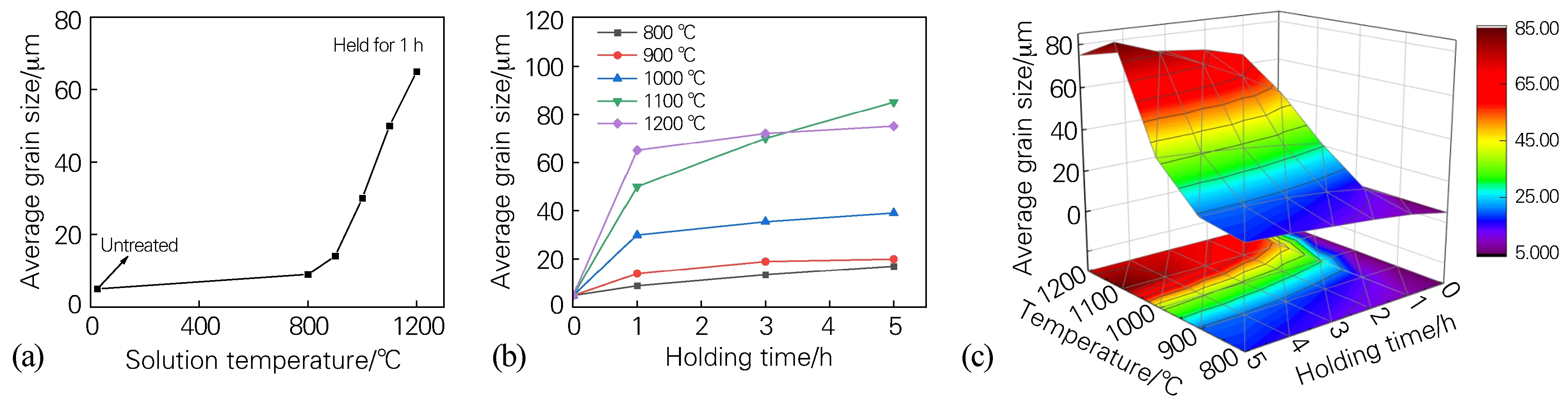

图2~图4为未经热处理(热轧态)和分别在800、900、1000、1100、1200 ℃下保温1、3、5 h后试验钢的显微组织及保温温度和时间对晶粒尺寸的影响。图5为试验钢在热轧态、800、900、1000、1100、1200 ℃下分别保温1、3、5 h后的XRD图谱。

图2 热轧态试验钢的显微组织

从图2、图3和图5可以看出,未经热处理的试验钢组织为细小的奥氏体组织,但存在少量的析出物,根据XRD检测结果可以确定析出物为Cr2N;经800 ℃固溶处理的试验钢,相较于热轧态,析出物明显增多;经900 ℃固溶处理的试验钢,依然存在少量的析出物Cr2N;经1000、1100 ℃固溶处理的试验钢,析出物基本完全溶解进入基体,为纯奥氏体组织;经1200 ℃固溶处理的试验钢,保温1 h时Cr2N溶解进入基体,并有少量铁素体析出,保温3 h时有大量铁素体析出,保温5 h 时析出的铁素体逐渐分布均匀。这与图1合金相图结果基本一致。

图3 在不同温度固溶不同时间后试验钢的显微组织

图4 固溶温度(a)、时间(b)对试验钢平均晶粒尺寸的影响及综合影响(c)

图5 试验钢未经热处理(a)及在不同温度固溶不同时间后(b~d)的XRD图谱

从图4(a)可以看出,随着固溶温度的升高,晶粒逐渐变大,其中900 ℃之前晶粒长大较为缓慢,900 ℃之后晶粒长大较快,这是由于900 ℃以下固溶时,晶粒长大驱动力较小,且晶界上的析出物可在一定程度上抑制晶粒的长大,而在900 ℃以上固溶时,晶粒长大驱动力较大,且析出物逐渐溶解进入基体。从图4(b)可以看出,随保温时间的延长,晶粒均呈现变大趋势,且长大速度逐渐减小。图4(c)为固溶温度和时间对试验钢平均晶粒尺寸的综合影响,可以看出,随着保温温度的升高和保温时间的延长,晶粒均呈现长大趋势,其中未经热处理的试验钢晶粒最小,1100 ℃热处理5 h后晶粒尺寸最大,约为85 μm。

2.2 动电位极化曲线

图6为不同热处理温度下试验钢(高氮不锈钢)和316L不锈钢的动电位极化曲线。从图6可以看出,试验钢(高氮不锈钢)和316L不锈钢在3.5%的NaCl溶液中均呈现出自钝化现象。材料进入钝化区后,电位的增加对电流密度影响很小,腐蚀电流密度不随电位的增高而增高,从而使金属具有良好的耐蚀性。当电位再次增大,腐蚀电流密度随电位的升高迅速增大,表明钝化膜被击穿。这是由于Cr、Mo、N元素的加入促进钢表面形成稳定的钝化膜,从而使不锈钢具有优良的耐蚀性。金属表面的钝化膜处于溶解与修复的动态平衡,Cl-吸附在钝化膜上,把氧原子挤走,与钝化膜中阳离子(如Cr、Fe等)形成可溶性氯化物,这些氯化物容易水解,从而缓慢溶解钝化膜[7-10]。当腐蚀电位上升到一定程度时,增强了Cl-的运动,加速了与钝化膜的碰撞,破坏了钝化膜处于溶解与修复的动态平衡,使得点蚀得以继续发生。

从图6还可以看出,1000、1100 ℃下热处理的高氮钢自腐蚀电位更大,其耐蚀性最好;其次为未经热处理、900、1200 ℃下热处理的高氮钢和316L不锈钢耐蚀性较好,而800 ℃下热处理后高氮钢的耐蚀性较差。这是由于1000、1100 ℃热处理后基本为纯奥氏体组织,故耐蚀性最好;而未经热处理和900 ℃下保温后从奥氏体中析出少量的Cr2N,析出物的析出导致基体中Cr、N元素减少,使得基体耐蚀性变差,1200 ℃下保温后奥氏体中开始析出部分铁素体降低了不锈钢的耐蚀性;800 ℃下保温后从奥氏体中析出较多的Cr2N(比900 ℃时多),使得其耐蚀性较差。

图6 316L不锈钢和在不同温度固溶1 h后试验钢的极化曲线

2.3 浸泡腐蚀试验

c(质量损失率)和v(平均腐蚀速率)是评价钢材耐蚀性优劣的重要指标,其中质量损失率的计算公式为式(1),平均腐蚀速率表示单位时间单位表面积失去的质量,其表达式为式(2)。试验钢(高氮不锈钢)和316L不锈钢在6%FeCl3溶液中浸泡腐蚀8 d,计算试样的总质量损失率和平均腐蚀速率。

(1)

(2)

式中:m为腐蚀后质量;m0为初始质量;A为表面积;t为时间。

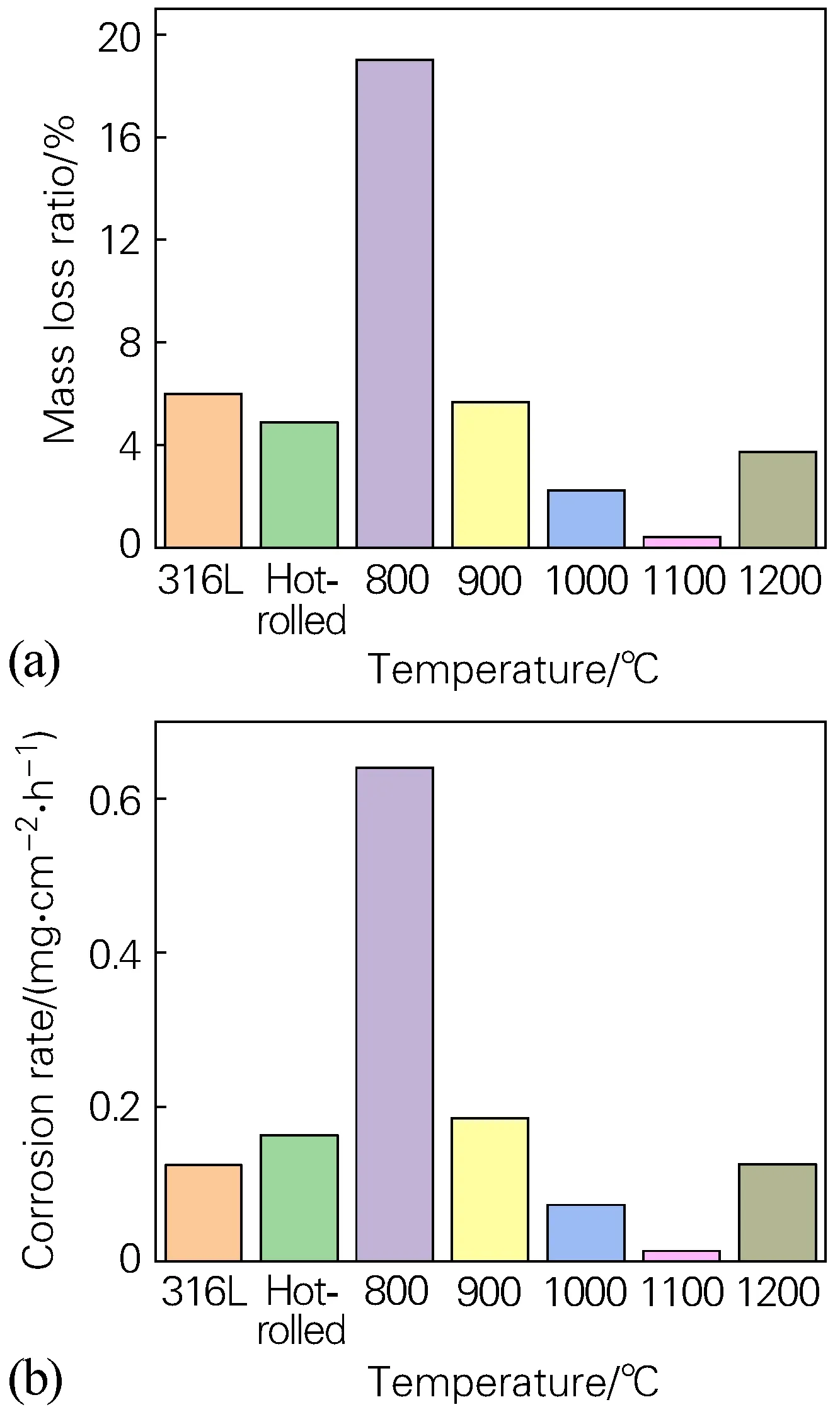

图7为316L不锈钢和不同温度下保温1 h后试验钢的质量损失率和腐蚀速率。从图7可以看出,800 ℃固溶后高氮不锈钢的质量损失率和平均腐蚀速率最大,表示其耐蚀性最差,其原因为析出的Cr2N导致基体Cr、N含量降低,耐蚀性变差;1000、1100 ℃固溶后高氮不锈钢的质量损失率和平均腐蚀速率较小,耐蚀性最优,其原因为析出的Cr2N又溶解进入金属基体,组织基本为纯奥氏体组织,其耐蚀性较好。与上述极化曲线试验结果基本吻合。

图7 316L不锈钢和不同温度下固溶1 h后试验钢的质量损失率(a)和腐蚀速率(b)

图8为固溶温度对试验钢质量损失率和腐蚀速率的影响,可以看出热处理温度对高氮不锈钢耐蚀性能影响很大, 800 ℃热处理后试验钢的质量损失率和腐蚀速率都大幅上升,其耐蚀性大幅下降,其原因为Cr2N大量析出;800~900 ℃质量损失率和腐蚀速率都下降,耐蚀性上升,这是由于受平衡的影响,Cr2N在900 ℃的含量较低,导致部分析出的Cr2N又溶解进入基体,使基体耐蚀性变好;900~1100 ℃下质量损失率和腐蚀速率再次下降,耐蚀性达到最优,这是由于析出物基本完全溶解进入基体,组织为纯奥氏体组织;1100~1200 ℃下质量损失率和腐蚀速率再次上升,耐蚀性有所下降,这是因为Cr2N溶解进入基体的同时,从奥氏体中又开始析出少量铁素体,导致基体耐蚀性下降。

图8 固溶温度对试验钢质量损失率(a)和腐蚀速率(b)的影响

图9为热处理时间对试验钢质量损失率和腐蚀速率的影响,可以看出热处理时间对耐蚀性也存在一定的影响,800 ℃热处理的试样随保温时间的延长其质量损失率和腐蚀速率呈现出先上升后下降的趋势,这是由于保温前期Cr2N的析出使得耐蚀性变差,当保温时间达到3 h后析出物已经达到平衡,析出物逐渐变均匀使得耐蚀性略有上升;由于受相平衡的影响,900 ℃热处理时析出的Cr2N较少,保温1 h析出物的析出基本已经达到平衡;1000、1100 ℃热处理时,开始时由于Cr2N的溶解耐蚀性上升,保温1 h后Cr2N基本完全溶解,继续延长保温时间组织均为纯奥氏体组织,其耐蚀性基本不变;1200 ℃时随保温时间的增长,耐蚀性呈现出上升、下降、最后小幅上升,这是由于在1200 ℃保温时发生如下变化:①Cr2N的溶解;②铁素体的析出;③铁 素体逐渐分布均匀。保温前期Cr2N的溶解占主导地位(耐蚀性上升),随后铁素体的析出占主导地位(耐蚀性下降),随保温时间再次延长,铁素体的析出基本达到平衡状态,开始逐渐分布均匀(耐蚀性小幅上升)。

图9 固溶时间对试验钢质量损失率(a)和腐蚀速率(b)的影响

图10为固溶温度和时间对试验钢质量损失率和腐蚀速率的综合影响,可以看出1100 ℃保温1 h后试验钢的耐蚀性最好,8 d的总质量损失率和腐蚀速率仅有0.42% 和1.35×10-5g·cm-2·h-1;800 ℃保温3 h后试验钢的耐蚀性最差,8 d的总质量损失率和腐蚀速率高达24.9%和8.18×10-4g·cm-2·h-1。

图10 固溶温度和时间对试验钢质量损失率(a)和腐蚀速率(b)的综合影响

3 结论

1) 未经热处理和在800、900 ℃下保温后试验钢(高氮不锈钢)的组织为奥氏体组织,但有Cr2N析出;试验钢在1000、1100 ℃下保温后组织为纯奥氏体组织;1200 ℃下保温后的试验钢组织为双相组织,从奥氏体中析出了铁素体,与相图计算结果基本吻合。

2) 由动电位极化曲线可知,在1000、1100 ℃下保温1 h后试验钢的耐蚀性最好;未经热处理、1200、900 ℃热处理1 h的试验钢和316L不锈钢耐蚀性较好;800 ℃保温1 h后的高氮不锈钢耐蚀性最差,与浸泡腐蚀试验结果基本吻合。

3) Cr2N的析出和铁素体均会使高氮不锈钢耐蚀性降低。热处理温度比保温时间对高氮不锈钢耐蚀性的影响大。在1100 ℃保温1 h后试验钢的耐蚀性最好,800 ℃保温3 h后试验钢的耐蚀性最差。