恢复热处理对K403镍基高温合金组织与性能的影响

2022-09-05吴业琼程小红陈新悦

吴业琼, 雷 勇, 司 艳, 秦 江, 王 轶, 程小红, 陈新悦, 杨 浩

(1. 成都天翔动力技术研究院, 四川 成都 610093;2. 成都航利实业(集团)有限公司, 四川 成都 611936)

K403合金是镍基沉淀硬化型等轴铸造高温合金,是基于前苏联ЖС6К-ВИ合金研制出来的,现已应用于制造多种航空发动机涡轮工作叶片和导向叶片,以及其他高温环境使用的零部件。该合金由多种元素进行强化,W、Mo、Co元素主要进行综合固溶强化,Al、Ti元素主要进行沉淀强化,同时B、Zr和Ce元素进行晶界强化。K403合金中的Cr含量较同类镍基合金的低,抗氧化和耐腐蚀性能较差,所以,该合金制成的零件若在高温下长期使用,需要涂覆防护涂层[1-2]。

高压涡轮叶片在服役过程中承受高温、复杂应力及燃气腐蚀等苛刻条件,服役到一定寿命后将不可避免地出现不同类型的损伤,引起材料的组织和性能衰退,影响其使用可靠性,换件处理成本较高。对于在高温服役过程中因显微组织不稳定而出现的一类损伤,如高温蠕变损伤,涡轮叶片的性能恢复通常要借助于热等静压(Hot isostatic pressing, HIP)和/或恢复热处理技术,通过对显微组织的调整使材料性能恢复到甚至超过原来的水平,使其能够继续使用。此项恢复技术在国外已广泛研究,并已应用到实际服役的涡轮叶片上,延长了叶片的使用寿命[3-6]。而在国内对这项技术的研究时间却不长[7-8],且基本上都在实验室进行,还未进行工程化应用。

某型发动机涡轮叶片由K403合金精密铸造而成,使用一段时间后,叶片组织发生明显的退化。本文采用K403合金试棒模拟工作一段时间的叶片,对试棒进行恢复热处理,研究试棒处理后的组织和性能,对叶片的恢复效果进行验证。

1 试验材料与方法

K403合金铸态组织由γ固溶体、γ′相(58%~59%)、γ-γ′(2%)共晶、MC碳化物组成,主要强化相γ′相在高温处理时会溶解,在随后的冷却过程中重新析出细小、均匀和规则的γ′相,所以,K403合金具有采用热处理恢复其组织的可能。K403合金的化学成分如表1所示,铸态试棒的原始尺寸为φ15 mm×70 mm,按HB 5150—1996《金属高温拉伸持久试验方法》中直径为φ5 mm的试样尺寸和要求加工成高温拉伸和高温持久试样,按HB 5151—1996《金属高温拉伸蠕变试验方法》中直径φ5 mm的试样尺寸和要求加工成高温蠕变试样。根据YJ 0041—1981《K403熔模铸造涡轮工作叶片验收技术条件》中的相关要求,高温拉伸试验温度为800 ℃,高温持久和蠕变条件为800 ℃/510 MPa。

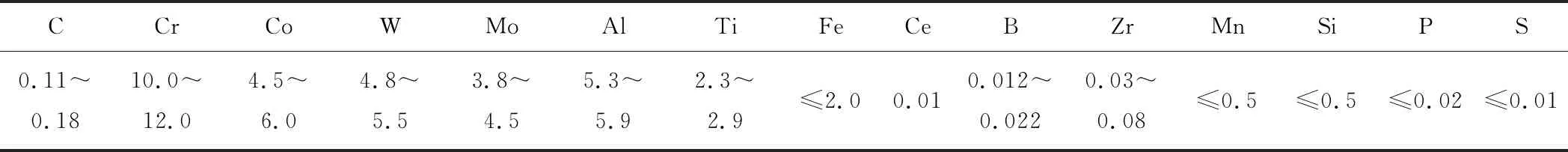

表1 K403合金的化学成分(质量分数,%)

对合金试棒在一定温度和应力下持久试验一段时间,再随炉冷却,即为预先应力时效试验。本文采用预先应力时效的方法模拟工作一段时间的叶片,用于对试棒恢复后的组织和性能进行验证,恢复热处理制度为1250 ℃保温5 h。以(τi+τii-τ0)/τ0计算恢复后的总持久寿命提高率,式中τ0为合金试棒的持久寿命,τi为试棒预先应力时效时间,τii为预先应力时效试棒恢复热处理后的持久寿命。

2 试验结果与讨论

2.1 铸造试棒的组织与性能

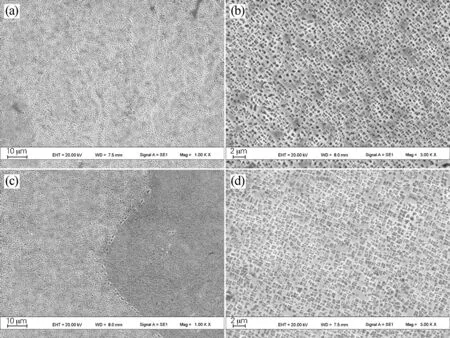

由于铸造试棒不同部位的组织存在差异,分析了K403合金试棒端面和中部的组织,如图1所示。可见,合金试棒组织中γ′相尺寸较大,形状不规则;端面的γ′相尺寸较中部的小,形状也较中部的规则。

图1 铸态K403合金试棒不同部位的微观组织

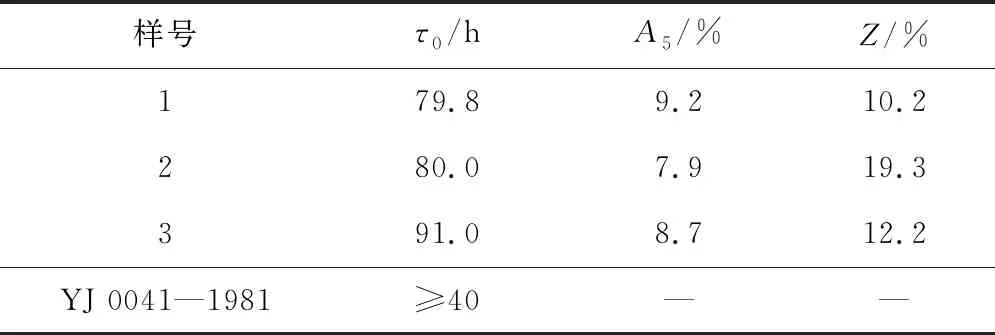

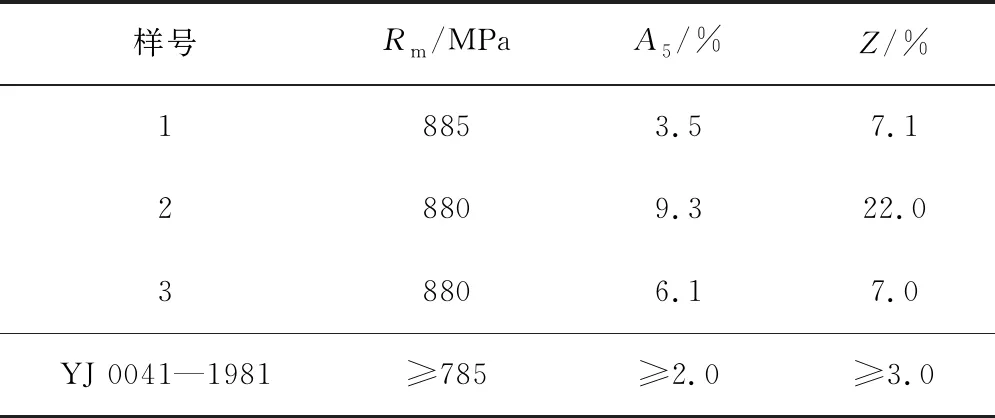

某型发动机K403合金高涡叶片表面有一层渗铝层,为了模拟叶片,持久试样先按叶片渗铝工艺进行渗铝处理后再进行试验,结果如表2所示。K403合金试棒的高温拉伸和高温持久性能都满足YJ 0041—1981中的要求,如表2和表3所示。

表2 铸态K403合金试棒的高温持久性能(800 ℃/510 MPa)

表3 铸态K403合金试棒的高温拉伸性能(800 ℃)

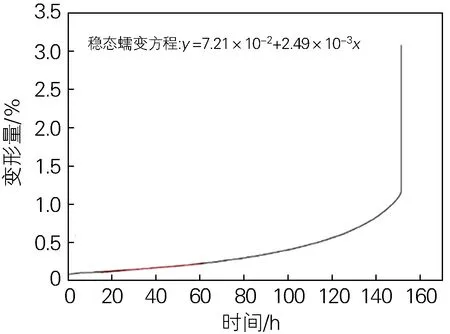

有研究表明[9],高温合金可以采用恢复热处理进行组织性能恢复的条件是总的蠕变断裂时间与第3阶段蠕变时间的比值大于1.5,而较佳的恢复热处理时机在高温合金蠕变曲线上的第2阶段中后期。为了研究K403合金在使用温度附近的蠕变性能,测试了合金在800 ℃/510 MPa条件下的蠕变性能,蠕变曲线如图2所示。从图2可以大致得出,蠕变3个阶段的时间分别为15、60、80 h,总的蠕变断裂时间与第3阶段蠕变时间的比值约为1.9,所以,K403合金可以采用真空热处理来恢复其组织与性能,且安全恢复热处理时间应在75 h之前。

图2 铸态K403合金试棒在800 ℃/510 MPa条件下的蠕变曲线

2.2 预先应力时效试棒的组织与性能

由于持久试样和蠕变试样取样、加工以及试验加载方式的不同,使得持久和蠕变试验结果有所差异。由表2可以得出,铸态合金试棒的持久寿命约为83.6 h,对应寿命的3/4(约62 h)和7/8(约73 h)分别接近合金蠕变曲线上的第2阶段中期和后期,对经历这两个持久时间的试棒进行恢复热处理,分析测试其恢复后的组织与性能,定性验证恢复效果。

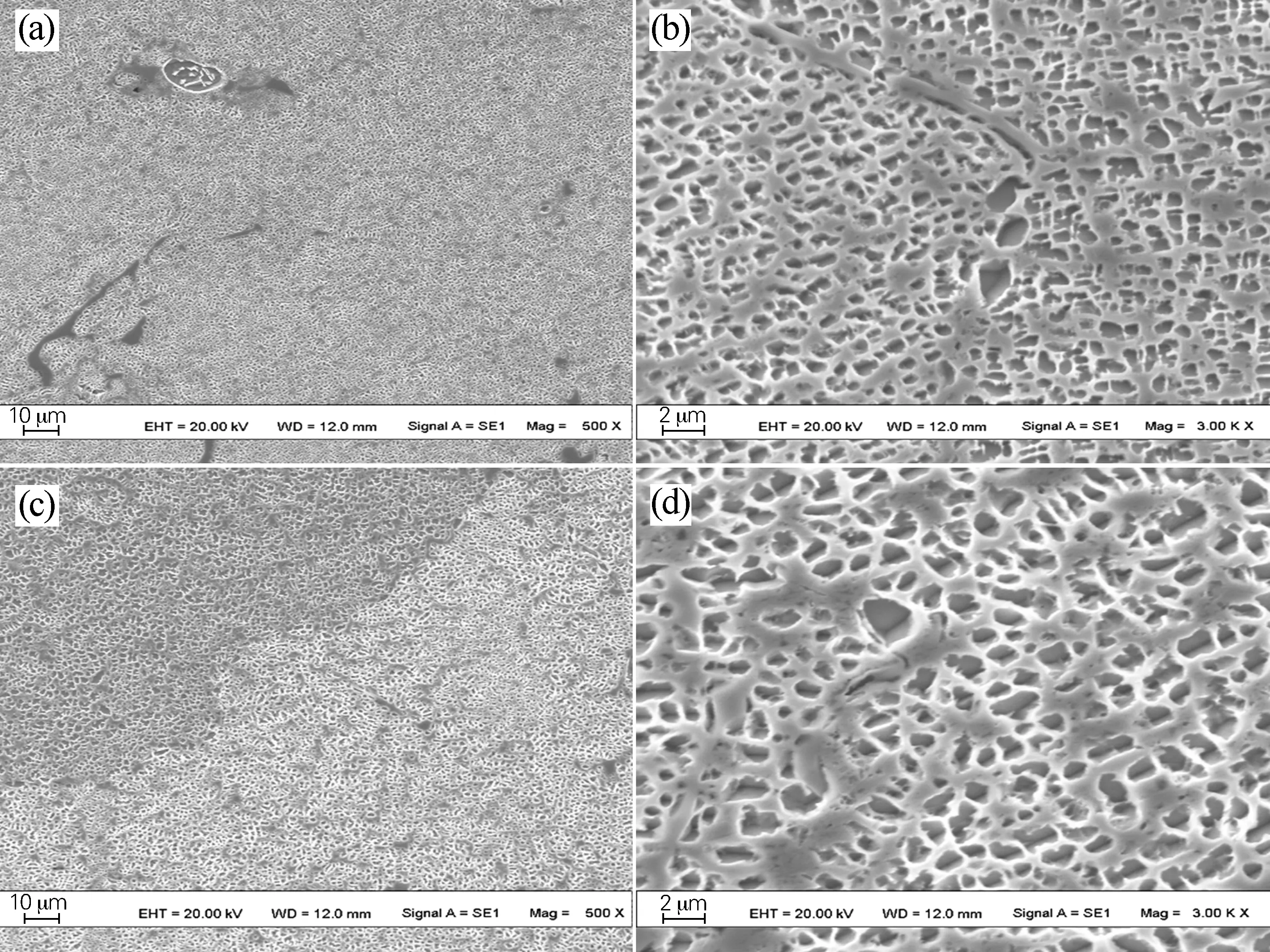

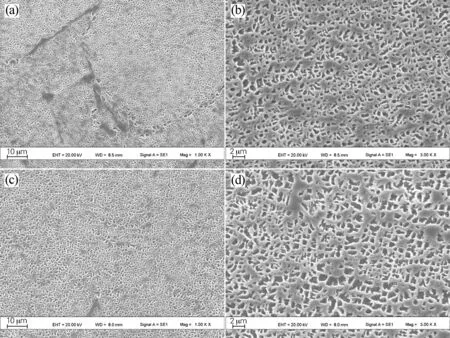

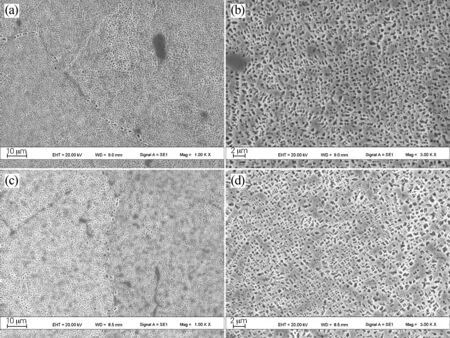

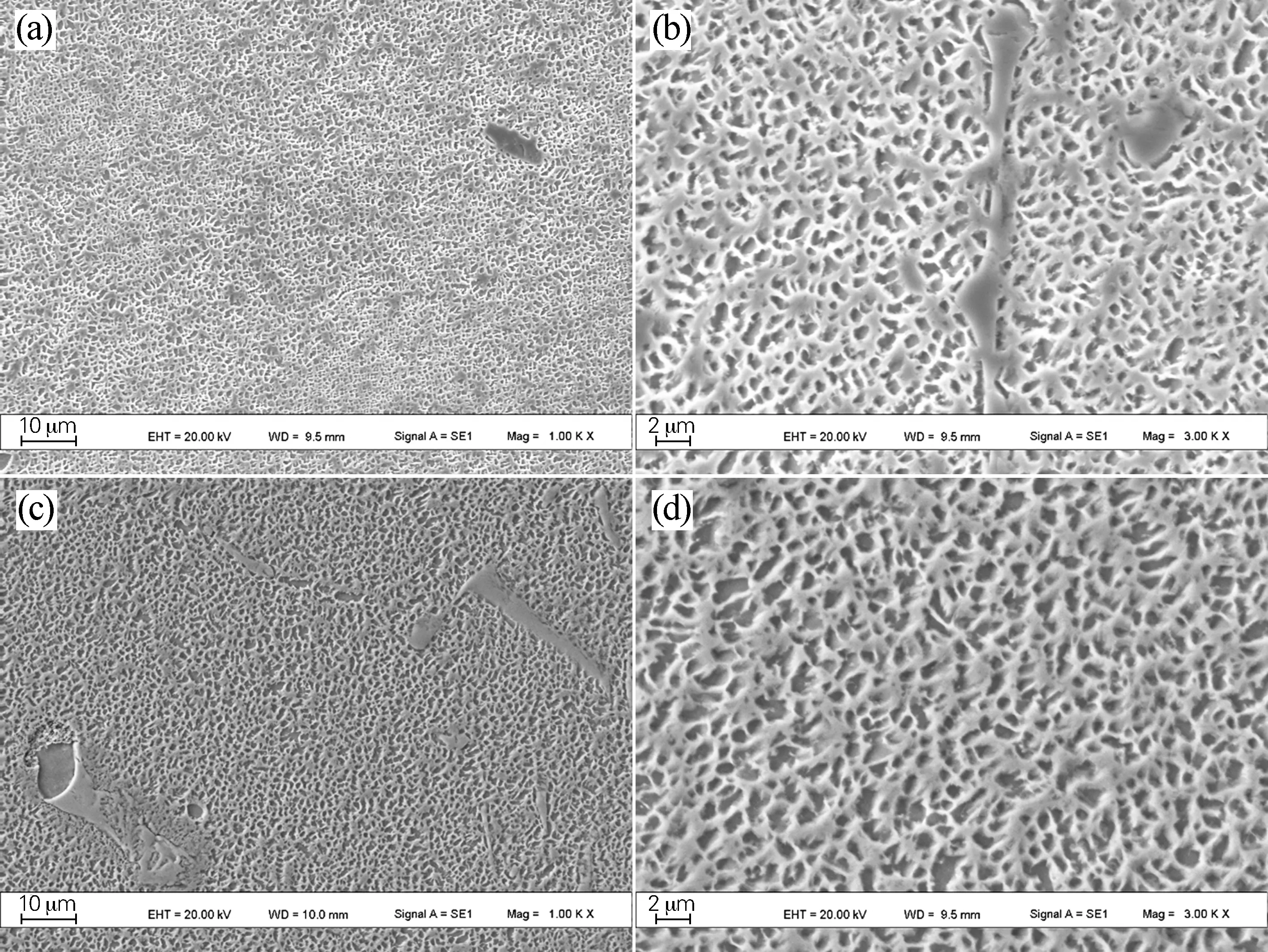

K403合金试棒预先应力时效62 h和73 h及其恢复热处理后的显微组织如图3~图6所示。恢复前试棒的组织粗大,γ′相形状不规则;恢复热处理后,预先应力时效不同时间的试棒γ′相都明显细化,其形状也接近立方形貌,组织恢复的较好。另外,碳化物有所分解,无拓扑密排相(TCP)析出。

图3 K403合金试棒预先应力时效62 h后不同部位的SEM照片

图4 K403合金试棒预先应力时效62 h再恢复热处理后不同部位的SEM照片

图5 K403合金试棒预先应力时效73 h后不同部位的SEM

图6 K403合金试棒预先应力时效73 h再恢复热处理后不同部位的SEM照片

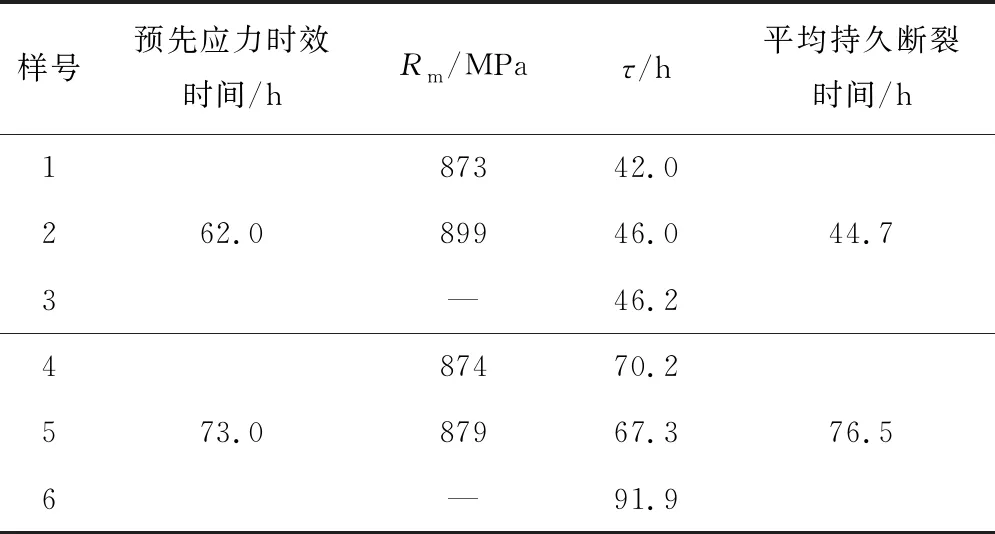

对预先应力时效62 h和73 h的K403合金试棒进行高温拉伸和高温持久性能测试,分析其剩余强度和寿命,结果如表4所示,可以看出经不同时间预先应力时效后的合金试棒抗拉强度和持久寿命仍然满足YJ 0041—1981中的要求(Rm≥785 MPa,τ≥40 h)。可能由于在组织明显变化和裂纹形成之前,延长预先时效时间有利于合金的持久性能,从而使预先应力时效73 h的试样持久断裂时间更长。

表4 预先应力时效不同时间K403合金试样的高温抗拉强度(800 ℃)和高温持久断裂时间(800 ℃/510 MPa)

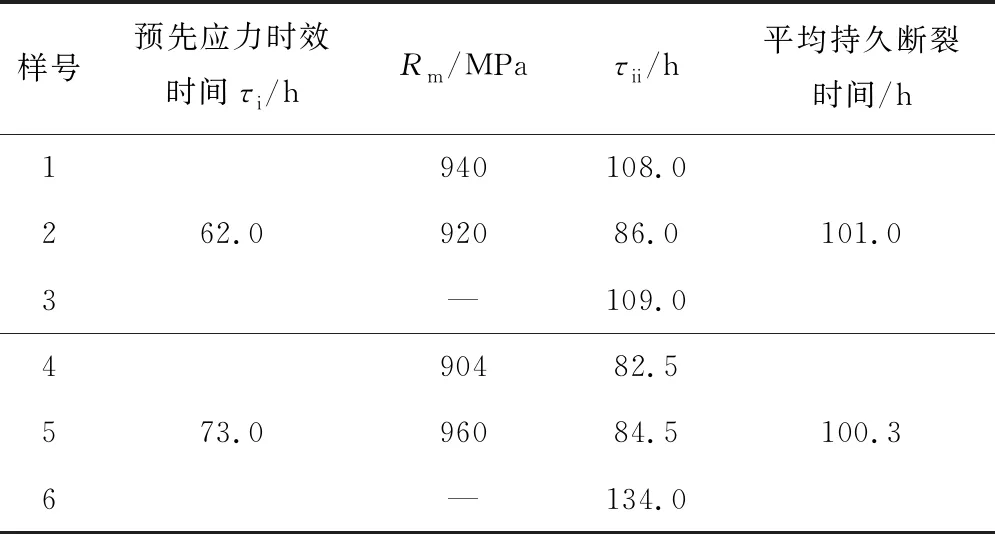

恢复热处理后的K403合金试棒按叶片的渗铝工艺进行渗铝处理,然后再进行高温拉伸和高温持久试验,结果如表5所示。将表2、表3和表5对比可得,预先应力时效试样恢复热处理后,其抗拉强度和持久寿命都优于原始试棒;伸长率和断面收缩率分别在7%和10%左右,较原始试棒略微降低。由于经恢复热处理的预先应力时效试棒经应力时效和渗铝处理,这些处理可能增加了试棒的差异性,从而使试验结果分散性增大。两个预先应力时效时间试棒恢复热处理后的平均持久寿命都在100 h左右,最低持久寿命提高率达77%((62.0+86.0-83.6)/83.6)。在组织中未出现空洞或裂纹之前,预先应力时效时间越长,恢复热处理后试棒的持久寿命提高率越大,如(62.0+101.0-83.6)/83.6=95%,而(73.0+100.3-83.6)/83.6=107%。

表5 预先应力时效不同时间的K403合金试样恢复热处理后的高温拉伸(800 ℃)和高温持久寿命(800 ℃/510 MPa)

3 结论

1) K403合金采用恢复热处理(1250 ℃保温5 h)可有效恢复其组织与性能,且恢复热处理后组织、高温拉伸及高温持久性能均优于原始合金试棒。

2) 在一定的应力时效范围内,预先应力时效时间越长,K403合金试棒的高温持久寿命提高率越高,预先应力时效62 h和73 h后恢复热处理的试棒平均高温持久寿命提高率分别为95%和107%,高温持久寿命都在100 h左右。