热处理工艺对高铁耐蚀60Si2Mn弹簧钢组织和性能的影响

2022-09-05李金波吴红艳高秀华陈红卫李绍杰朱子颖杜林秀

李金波, 吴红艳, 高秀华, 陈红卫, 李绍杰, 朱子颖, 杜林秀

(1. 东北大学 轧制技术及连轧自动化国家重点实验室, 辽宁 沈阳 110819;2. 河钢集团 邯钢公司, 河北 邯郸 056015;3. 河钢集团技术研究院, 河北 石家庄 050023;4. 河钢集团 石钢公司, 河北 石家庄 050031)

近年来,我国高速铁路得到了迅猛发展。2019年底我国高速铁路通车里程已达3万余公里,占世界高铁总里程的2/3,稳居世界第一[1]。随着铁路路网规模扩大、覆盖地域越来越广、使用环境越来越复杂,高铁运行速度快,弹条在使用中所受到的振幅和载荷均大于普通线路,弹条长期暴露于大气中且不断有雨雪侵蚀,在隧道和涵洞等地下潮湿环境中使用,使得高速铁路弹条表面耐蚀层极易发生局部破坏,即使表面微小的缺陷,如腐蚀凹坑等也对疲劳寿命极为敏感。铁路扣件组腐蚀带来的问题越来越凸显,腐蚀造成的安全隐患也越来越引起行业关注[2-5]。通过提前更换未到服役期的弹条来提高其服役安全性还面临着更换量大等诸多问题,会造成人力、物力的浪费。

弹簧钢60Si2Mn广泛应用于铁路用弹条、机车用板簧、悬架弹簧和货车转向架等构件。60Si2Mn弹簧钢属于热成形弹簧钢类,热处理工艺参数的改变会影响最终成品的综合力学性能[6-9],在不同成分体系下作用机理和性能影响各不相同[10-16]。本文开发了添加Cr+Ni+Cu总量为0.8%(质量分数)的耐蚀弹簧钢60Si2Mn,其具有良好的耐蚀性能,可通过提高耐蚀性能来提高弹条的服役寿命。研究了不同淬火温度和回火温度对耐蚀弹簧钢60Si2Mn显微组织和力学性能的影响,以期为耐蚀铁路用弹条工业化生产提供技术依据。

1 试验材料与方法

在高铁弹条用60Si2Mn弹簧钢基础上添加了Cr、Cu和Ni,总量为0.8%,耐蚀弹簧钢的化学成分(质量分数,%)为0.56~0.64C、1.5~2.0Si、0.7~1.0Mn、0.25Cr、≤0.020P、≤0.015S、≤0.35Ni、≤0.25Cu,耐腐蚀指数I≥8。采用小炉真空冶炼成铸锭,锻造成80 mm 厚坯料,利用φ450 mm热轧试验轧机进行两阶段控制轧制,第1阶段中间坯厚30 mm,总变形量为62.5%,开轧温度为1160~1150 ℃,终轧温度为1000~980 ℃;第2阶段开轧温度970~960 ℃,6道次轧制成10 mm厚试样,终轧温度为880~850 ℃,终轧后空冷。轧后进行热处理试验,试验设备为电阻式箱式加热炉。热处理工艺如图1所示,淬火温度为840、870和900 ℃,保温45 min,出炉后油淬,再分别进行不同温度(440、470、500 ℃)保温60 min回火处理,出炉水冷。

图1 热处理工艺示意图

采用万能拉伸试验机和硬度计按照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T 230.1—2018《金属材料 洛氏硬度试验 第1部分:试验方法》将试样加工成标准拉伸试样和硬度试样,进行抗拉强度、屈服强度、断后伸长率和硬度检测。采用FEI QUANTA 600型扫描电镜(SEM)对热处理后的试样进行显微组织和拉伸断口形貌的观察分析。

经过相同热处理后的耐蚀60Si2Mn钢和60Si2Mn钢,通过机械加工分别制得腐蚀试样,尺寸为60 mm×40 mm×5 mm,在距试样边3 mm处设置吊挂试样的小孔。腐蚀试验设备为ZQFS-1200Z型周期浸润腐蚀试验箱,具备加热、烘烤和空气循环系统。腐蚀箱液槽内腐蚀溶液为浓度0.01 mol/L的NaHSO3溶液,由去离子水和NaHSO3试剂配制而成,溶液pH值控制在4.4~4.8。补给液为0.02 mol/L的NaHSO3溶液,液槽内溶液温度为(45±2) ℃,腐蚀箱内相对湿度为70%±5%RH。

2 试验结果与讨论

2.1 淬火工艺对耐蚀弹簧钢显微组织的影响

热轧后耐蚀弹簧钢分别经840、870和900 ℃淬火后的光学显微组织和扫描电镜下显微组织如图2所示。由图2可知,淬火后显微组织均由片状马氏体和板条状马氏体组成,随着淬火温度的升高,长条的片状马氏体和马氏体板条束尺寸均在增加。这是因为随着淬火温度的升高,奥氏体晶粒尺寸增大,马氏体组织受到原奥氏体尺寸的影响从而变得粗大。

图2 不同淬火温度下耐蚀弹簧钢的显微组织

2.2 回火工艺对耐蚀弹簧钢显微组织的影响

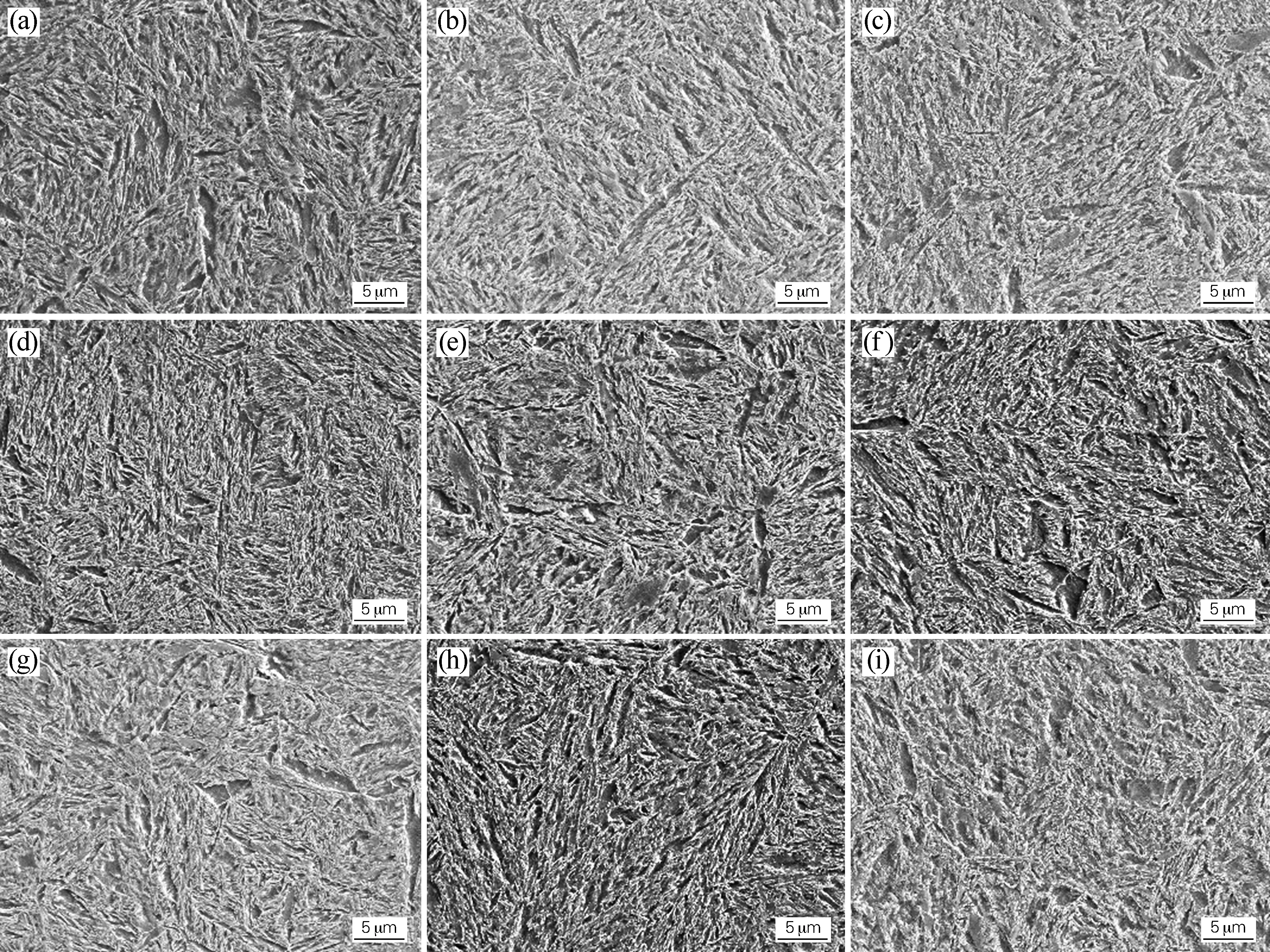

图3是耐蚀弹簧钢在不同热处理工艺下的组织。由图3可知,耐蚀弹簧钢回火后组织为铁素体与渗碳体组成的混合组织。相同淬火温度下,随着回火温度的升高,α-Fe由片状或板条状回复到多边形块状;渗碳体颗粒由弥散点状逐步增大为球状,弥散强化效果变差,显微组织由回火屈氏体向回火索氏体转变。对不同淬火温度,回火温度为440 ℃与470 ℃时,铁素体均保持着原马氏体形态,470 ℃时板条状和竹叶状铁素体变长;回火温度为500 ℃时,铁素体基体形态差异不大,渗碳体颗粒差异也较小;因此,在3个不同回火温度下,淬火温度对回火后组织的影响较小。

图3 不同淬火、回火温度下耐蚀弹簧钢的显微组织

2.3 热处理工艺对耐蚀弹簧钢力学性能的影响

对经不同工艺热处理后的耐蚀弹簧钢进行拉伸试验,其力学性能结果见表1。将数据绘制成屈服强度(以Rp0.2计,下同)、抗拉强度、硬度和断后伸长率随热处理加热温度的变化曲线如图4所示。在同一回火温度下,随着淬火温度的升高,整体上屈服强度、抗拉强度和硬度先略有升高而后降低,在淬火温度为870 ℃时达到最大值,断后伸长率的变化则与强度相反,先降低后升高,在870 ℃时为最小值。由表1数据可知,回火温度为440 ℃时,840 ℃淬火和900 ℃淬火后屈服强度相差仅1 MPa,抗拉强度相差3 MPa,两者的强度非常接近。淬火温度为870 ℃的强度最大值与840 ℃淬火时相比,抗拉强度也仅上升1.54%,屈服强度上升3.28%。因此,淬火温度对于耐蚀60Si2Mn钢的力学性能影响较小。虽然随着淬火温度的升高,耐蚀弹簧钢中马氏体尺寸有小幅度的增大;但经回火处理后,马氏体发生分解,形成铁素体与渗碳体,此时马氏体尺寸的变化对耐蚀弹簧钢最终组织的影响,仅在未完全回复的铁素体形态上,引起的力学性能变化较小。

图4 淬火、回火温度对耐蚀弹簧钢力学性能的影响

表1 不同热处理工艺下耐蚀弹簧钢的力学性能

在同一淬火温度下,抗拉强度、屈服强度和硬度均随回火温度的升高而降低,断后伸长率与强度的变化正好相反,随着回火温度的升高而增大。耐蚀弹簧钢在870 ℃淬火和440 ℃回火时,强度和硬度达到最大值,抗拉强度为1716 MPa,屈服强度为1606 MPa,洛氏硬度值为50.2 HRC,伸长率为5.3%。在870 ℃淬火和500 ℃回火时,抗拉强度下降至1409 MPa,屈服强度下降至1273 MPa,洛氏硬度值下降为43.4 HRC,断后伸长率上升为8.5%。根据淬火后显微组织的分析,淬火后马氏体晶体内含有密度很高的晶格缺陷,晶体内的间隙碳原子有巨大的静畸变,因而具有高强度和高硬度的特点;而在回火过程中α-Fe发生回复,在回复过程中位错密度和晶格畸变减少,随着回火温度的升高,Fe原子的活动能力更强,α-Fe内的位错和点缺陷进一步降低。同时渗碳体随着回火温度的升高而聚集长大,440 ℃回火时,呈细粒状均匀分布于铁素体基体上,500 ℃回火时,部分变为球状,导致渗碳体弥散强化效果变差,引起强度和硬度下降,塑性提高。

2.4 热处理工艺对耐蚀弹簧钢拉伸断口形貌的影响

对不同热处理工艺下耐蚀弹簧钢拉伸断口宏观和微观形貌进行观察,发现其宏观形貌均没有金属光泽,断口中间部分粗糙不平,四周倾斜,可以区分中间的纤维区、断裂源附近的放射区和剪切唇,500 ℃回火后存在塑性变形。

利用扫描电镜对耐蚀弹簧钢拉伸试样断口微观形貌进行观察,淬火温度为870 ℃,不同回火温度下的断口形貌见图5,可以看到440 ℃回火温度下,断口有较多的小平面以及河流花样,小平面之间以撕裂棱相接,具有准解理断口特征,同时还存在大小不一的韧窝;回火温度为470 ℃时,有比较明显的台阶,台阶附近布满了韧窝,故认为440 ℃回火与470 ℃回火后为准解理-韧窝混合断口,准解理面的减少和大量韧窝的出现表明470 ℃回火塑性比440 ℃好;当回火温度达到500 ℃时,宏观断口中有明显的塑性变形撕裂痕迹,微观形貌可以观察到较多数量大小不一的撕裂韧窝,断口具有韧性断裂的特征,塑性提高。拉伸断口形貌随回火温度的变化与力学性能变化规律相符合。淬火温度为840 ℃和900 ℃的不同回火温度断口形貌变化规律与淬火温度870 ℃是相同的,只是淬火温度为900 ℃时,440 ℃和470 ℃回火后断口的准解理面更大,这是因为准解理面的大小受到原奥氏体尺寸的影响。

图5 870 ℃淬火后不同回火温度下耐蚀弹簧钢的拉伸断口形貌

2.5 耐蚀性能

腐蚀速率计算采用质量损失法,利用腐蚀前后试样损失的质量来计算,腐蚀速率计算公式如式(1)所示:

(1)

式中:W为腐蚀速率,g/(m2·h);G0为试样原始质量,g;G1为腐蚀除锈后质量,g;a为试样长度,mm;b为试样宽度,mm;c为试样厚度,mm;t为试验时间,h。

表2为试验钢在不同腐蚀周期的平均质量损失。随着腐蚀周期的延长,两种试验钢的质量损失越来越多。腐蚀24 h时,耐蚀60Si2Mn钢比常规60Si2Mn钢的平均质量损失少0.043 g,差距较小。随着腐蚀时间的延长,质量损失差值变大,腐蚀360 h后,常规60Si2Mn钢比耐蚀60Si2Mn钢平均质量损失多0.567 g。

表2 试验钢在不同腐蚀周期下的平均质量损失(g)

表3为试验钢在不同腐蚀周期下的腐蚀速率。腐蚀24 h时腐蚀速率最大,由于钢材试样表面完全暴露于腐蚀环境中,基体表面没有形成有效保护层之前,整个裸露的钢材基体表面因为吸附水分而形成液膜,环境中的腐蚀介质溶于液膜中,基体表面的铁非常容易因电化学反应而被腐蚀,所以在腐蚀前期腐蚀速率很高。在腐蚀72 h时腐蚀速率下降比较明显,这是因为表面形成了锈层,锈层对钢材基体起到保护作用,锈层能有效阻挡金属基体与腐蚀介质的接触,显著减少两者的直接接触面积。腐蚀72 h到144 h之间,腐蚀速率仍在下降,由于前期的锈层较薄,锈层的结构不够致密,从腐蚀前期到腐蚀后期,锈层对基体的保护性在逐渐变强。腐蚀144 h后,腐蚀腐蚀速率趋于平缓,整个腐蚀过程进入动态平衡。两种钢在同一腐蚀周期下,腐蚀速率的大小顺序始终不变:耐蚀60Si2Mn钢<常规60Si2Mn钢。所以耐蚀性元素的添加能够减小腐蚀速率和腐蚀质量损失。

表3 试验钢在不同腐蚀周期下的腐蚀速率(g·m-2·h-1)

弹簧钢中加入Cr能在其表面形成一层致密的Cr2O3膜,阻止氧、硫、氮向钢中扩散,也能阻碍金属离子向外扩散。Ni的添加可以提高钢的点蚀电位,从而控制腐蚀坑的产生及长大。钢材在腐蚀过程中,Cu起到活化阴极的作用,促使钢阳极发生钝化,因而减缓腐蚀,显著提高钢的耐腐蚀性。

3 结论

1) 淬火后耐蚀60Si2Mn弹簧钢的显微组织为板条马氏体与片状马氏体,随着淬火温度的升高,马氏体尺寸增大;经过不同温度回火后,显微组织均为回火屈氏体,随着回火温度的升高,铁素体由原马氏体的片状或板条状转变为多边形,渗碳体由颗粒状长大为球状。

2) 同一回火温度下,随着淬火温度的升高,耐蚀60Si2Mn弹簧钢的屈服强度、抗拉强度和硬度整体上先略有升高而后降低,淬火温度为870 ℃时达到最大值,断后伸长率的变化则与强度相反,先降低后升高,870 ℃时为最小值。

3) 同一淬火温度下,耐蚀60Si2Mn弹簧钢的抗拉强度、屈服强度和硬度均随回火温度的升高而降低,断后伸长率与强度的变化正好相反。耐蚀弹簧钢在870 ℃淬火+440 ℃回火时强度和硬度达到最大值,抗拉强度为1716 MPa,屈服强度为1606 MPa,洛氏硬度值为50.2 HRC,伸长率为5.3%。

4) 添加耐蚀元素的60Si2Mn钢的耐蚀性较常规60Si2Mn钢有较大提升。