基于认知-控制框架的侧风工况下驾驶员横向控制模型研究*

2022-09-05郭应时胡亚辉

郭应时,胡亚辉,付 锐,王 畅

(1. 长安大学汽车学院,西安 710064;2. 长安大学,汽车运输安全保障技术交通行业重点实验室,西安 710064)

前言

高速行驶的车辆在遭遇恶劣天气(如强侧风)干扰时横向稳定性会受到严重影响,可能会出现侧滑、甩尾甚至侧翻的事故,有研究表明厢式货车是遭遇强侧风影响时表现最为敏感的车型。为了降低侧风工况下货车风致事故的发生概率和伤害程度,国内外学者对侧风工况下的行车安全进行了广泛的研究。特别是,在侧风工况下行驶的货车与侧风和桥梁相互作用,组成风-车-桥耦合系统,车辆的安 全 性 受 到 显 著 影 响。Yang 等、Kim 等、Chen 等和Zhou 等建立了风-车-桥耦合系统的分析框架,并基于此框架对行车安全进行分析。这些研究成果在减少风致事故方面发挥着积极的作用。

驾驶人作为驾驶环节中重要的一环,在“人-车-路-环境”组成的闭环系统中发挥着举足轻重的作用。驾驶人在这一环节中既要感知道路、环境和车辆状态信息,又要对感知到的信息进行加工处理,再通过判断对车辆的行驶状态进行调整,如在侧风工况下驾驶人可以调整车辆的行驶状态,提升车辆的行驶品质。在研究侧风环境下车辆的行驶安全性时,引入驾驶员行为反应模型在一定程度上会提升耦合作用下行车安全分析的可靠性。因此,建立侧风工况下的驾驶人驾驶行为分析框架,对提升车辆的行驶安全性和减少风致事故有着重要的意义。Baker通过对车辆比例模型风洞试验数据分析提出了转向角模型(Baker 转角模型)。随后Chen 等对该转向角模型进行改进,得到了理想的结果。马麟在风-车-桥耦合系统中引入了改进的Baker 模型,建立了更加完整的分析框架。但以上这些研究仅从控制角度进行分析,忽略了驾驶员的影响。

驾驶员模型具有使真实驾驶行为成为可解释和可仿真的特性,对提升辅助驾驶系统和自动驾驶系统的安全性有重要意义。郭孔辉建立了驾驶员的预瞄、跟随和延迟特性分析框架,提出了驾驶员预瞄模型。吉岩等采用MPC 算法对驾驶行为建模,通过仿真验证取得了理想的效果。伴随着认知心理学的应用和发展,Li 等基于ACT-R 认知体系框架建立了驾驶员模型,但此模型不能够胜任复杂驾驶任务。神经工效学认知框架的发展,基于MPC 算法建立的车辆横向控制模型,较好地揭示了驾驶员的认知和控制机理。

基于神经工效学认知理论融合驾驶员预瞄模型建立认知-控制框架的侧风工况驾驶员横向控制模型是认知和控制两者融合的一种新颖尝试,既能提高侧风工况下车辆行车安全分析可靠性,又可以对侧风工况下的横向控制模型进行补充。据此,本文中引入基于神经工效学认知框架,即排队网络(queuing network,QN)模型,融合驾驶员预瞄模型建立认知-控制框架的侧风工况下厢式货车(下简称货车或车辆)驾驶员横向控制模型,并对所建立的模型参数进行标定,最后通过与仿真结果对比验证了模型的有效性。本文主要贡献在于:(1)基于神经工效学理论融合驾驶员预瞄模型建立了以认知-控制为框架的侧风工况下驾驶员横向控制模型;(2)对Baker转角模型进行改进,完善侧风工况下车辆驾驶员横向控制模型;(3)从控制参数角度解释和仿真不同驾驶风格驾驶员的横向控制特性;(4)为提高侧风工况下的ADAS和AV安全性提供参考思路。

1 横向控制模型框架

1.1 QN认知框架

驾驶员横向控制模型由QN 认知架构和驾驶员预瞄模型两个模块组成。QN 认知结构本身不包含驾驶员如何横向控制车辆的具体信息,却可以提供驾驶员感知信息;驾驶员预瞄模型则能够提供驾驶员对车辆的横向控制。因此,采用QN 认知架构和驾驶员预瞄模型相融合的方式能够解决驾驶员在对车辆进行横向控制时需要什么样的认知资源和如何具体进行车辆横向控制的问题,实现从认知角度和控制角度对车辆进行横向控制。

QN认知架构是以认知科学和心理学为基础,通常由服务器、实体和路由器3 个模块构成。在QN认知架构(见图1)中,不同的服务器模拟人的大脑中的不同功能模块,这些功能模块处理代表信息片段的实体,功能模块之间通过路由器连接,信息片段通过路由器在功能模块之间流转和传递,QN认知架构可以使用Simulink 中的SimEvents 模块建模,SimEvents 包含了服务器、实体和路由器,可以很好地对QN 认知架构进行模拟,更多关于QN 认知架构信息可参阅文献[22]。

本文中作为QN 认知架构输入的视觉信息主要包括道路中心线和车辆偏离道路中心线的状态,输出为期望的转向盘转角。如图1 所示,视觉信息实体首先进入视觉感知子网络中的视觉处理功能模块1、视觉识别功能模块2和视觉定位功能模块3,再进入视觉识别和位置融合功能模块4;信息片段到达认知子网络被处理并在服务器F 做出决策,最后在运动子网络处理后输出期望的转向盘转角。需要指出的是驾驶员横向控制模型的预瞄模型功能是基于服务器F 来实现的。服务器F 主要基于预览、预测和控制3 个主要模块。建立的横向控制模型的驾驶员预瞄模型如图2所示。

图1 QN认知架构

1.2 横向控制模型框架

在驾驶员预瞄模型(见图2)中,预览模块提供所需的预览路径信息。在对侧风工况下车辆的驾驶员横向控制模型的研究中,期望路径采用预定义的形式处理,假设车辆的期望路径为沿道路中心线行驶。需要指出的是预览时间会影响驾驶员横向控制的结果,同时不同的预览时间也代表着驾驶人的驾驶风格存在差异,这点会在模型验证章节进行讨论。预测模块中考虑以车辆状态参数和转向盘转角为模型输入来预测在预览时间内车辆动态响应,本文中建立了包括车辆纵向、横向和横摆运动在内的3 自由度简化预测模型。控制模块根据车辆横向位置误差,结合当前转向盘转角状态,更新车辆在侧风工况下车辆沿道路中心线行驶所需的转向盘转角输入,使车辆在遭受侧风影响时驾驶员能够保持沿道路中心线行驶的能力。

图2 服务器F中驾驶员预瞄模型

为此整个计算过程可以表示为如下过程。车辆的横向加速度为

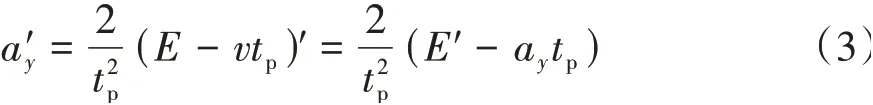

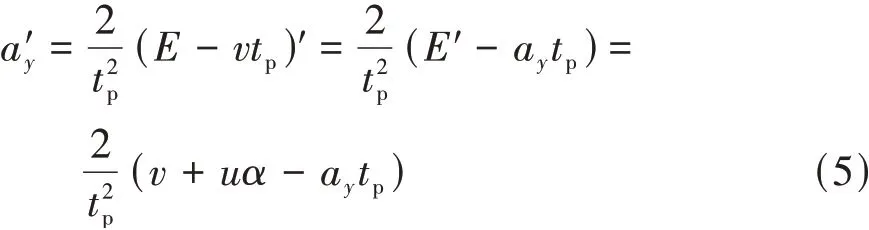

式中:a表示车辆的横向加速度;表示厢式货车横向位置误差;表示车辆当前的横向速度;表示驾驶员预览时间,假设在预览时间内车辆的纵向速度是常数。

进一步采用比例微分(PD)控制器计算转向盘转角变化量∆:

式中:和分别表示PD 模块的比例和微分参数;a′表示车辆横向加速度的1阶导数。

进一步对式(1)做微分处理,得到a′的表达式:

对厢式货车的横向位置误差做微分处理得到:

式中:表示车辆的横向速度;表示车辆的纵向速度;表示车辆的横摆角速度。

把式(4)代入式(3),得到含有横向位置误差和横摆角速度影响的a′:

把式(5)代入式(2)中进一步得到采用PD 控制器计算转向盘转角变化量∆:

根据式(6)引入的PD 控制器模块,最后得到转向盘转角的表达式:

式中δ和δ分别表示上一时刻的转向盘转角和计算得到的当前时刻的转向盘转角。式(7)即为横向控制模型的输出,该模型考虑了车辆的横向位置误差和横摆角速度的影响,因此可以更好地弥补车辆在侧风工况下的横向位置误差和控制车辆的横摆角速度,使车辆可以更好地沿着期望路径行驶。

2 基于TruckSim/Simulink 的横向控制模型仿真验证

2.1 联合仿真平台搭建

2.1.1 实验场景介绍

搭建TruckSim 和Matlab/Simulink 联合驾驶仿真平台。采用TruckSim 模型库中内置的道路模型,通过设置道路长度、宽度、曲率、倾角、坡度、路面附着系数和路面功率谱密度等参数,设置场景中道路参数。为了尽可能探究较高行驶速度的货车在侧风条件下的动态响应,道路设计时速为80 km·h,路面布局采用双向两车道,车道宽度设置为3.75 m。

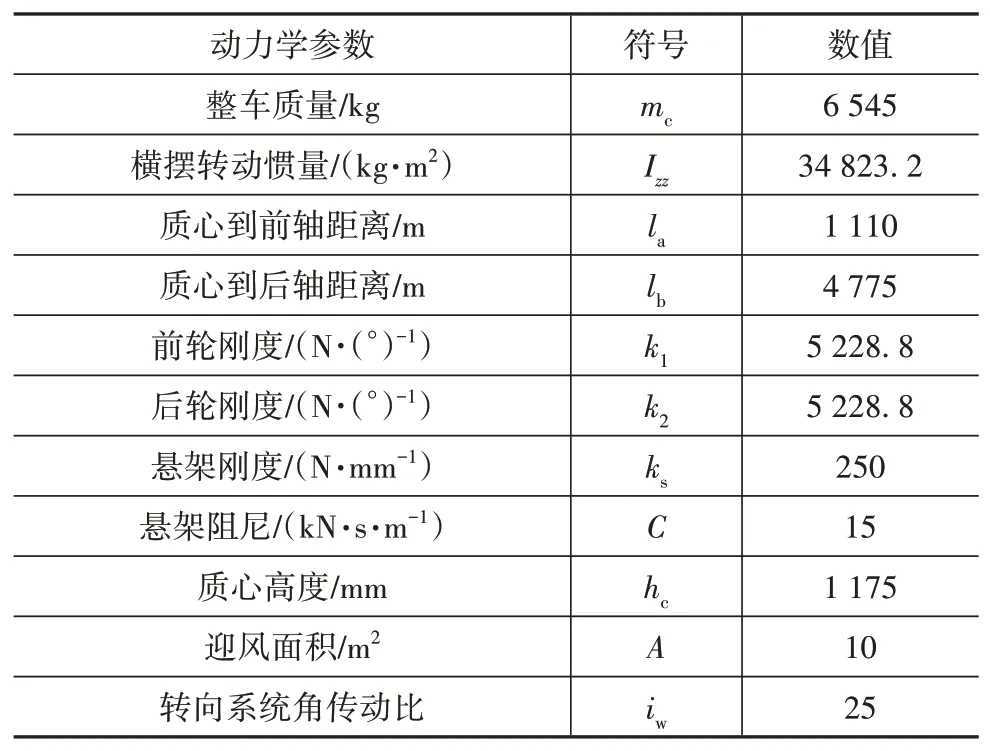

2.1.2 车辆动力学参数

仿真车辆选取型号为3A Conventional Van 厢式货车,其动力学参数如表1 所示。通过TruckSim 所建立的货车模型包含悬架总成模型、转向系统模型、动力系统模型、制动系统模型和带有交互机制的驾驶行为模型,提高了模型的真实性。

表1 车辆动力学参数

2.1.3 侧风工况设置

与其它车型相比,厢式货车在行驶中对侧风的干扰更为敏感。文献[7]中分析表明,当侧风风速不超过10 m·s时,侧风对空载厢式货车的行驶安全没有明显影响,然而当侧风风速达到20 m·s时,空载的厢式货车操作难度系数明显增加,出现行驶车道偏离甚至发生碰撞的情况,会对行驶安全造成很大的威胁。据此,本文中选取平均脉动风速10、15和20 m·s作为模拟环境中的侧风风速。

2.1.4 侧风工况

在预仿真中对货车加载不同来流方向的脉动侧风,可以发现当来流方向与货车行驶方向垂直时,货车的行驶状态受到的影响最明显。因此,共设置6 种侧风工况,如表2 所示,侧风来流方向为货车行驶方向的左侧或右侧,侧风平均脉动风速设置为10、15和20 m·s。

表2 侧风工况设置

2.1.5 仿真步骤

在所建立的模拟环境中对6 种侧风行驶工况下货车的动态响应进行分析。为了模拟货车突然遭受侧风的影响,首先货车先按照设定的目标速度行驶一段时间;然后突然加载侧风,侧风持续10 s 后消失;在侧风消失后货车继续行驶一段时间,采集6 种侧风工况下(包括侧风出现前10 s 和侧风消失后的10 s)货车的动态响应数据。

2.2 侧风工况下货车动态响应

为了表现出所施加侧风的脉动特性,侧风的采样频率为20 Hz,图3 为脉动风速时间特性曲线,图3(a)和图3(b)分别表示来流方向为90°和-90°(即左侧来流和右侧来流)时的侧风变化情况,来流方向和大小随着时间呈现快速变化的态势。从图3(a)和图3(b)中还可以看出,随着平均脉动风速的增高,侧风的大小和方向波动更加明显。关于脉动侧风模拟和设置的更多细节可参见文献[23]。

2.2.1 货车侧向位移

在货车侧向位移动态响应探究中,假设货车以道路中心线为期望路径行驶。图4 为货车分别在6种侧风工况下的平均侧向位移动态响应。从图4(a)和图4(b)中可以看出:随着平均脉动风速的增高,货车的侧向位移有增大的趋势;在侧风施加时段,货车的位移随着脉动侧风的变化呈现同相位快速变化的趋势。但是在侧风即将消失的时刻(20 s 时刻),货车的横向位移反而在10 m·s工况下达到峰值(或谷底),造成这种现象的原因可能是在20 s前的短时间内10 m·s的脉动侧风风向比较集中,侧风持续作用的累积导致对货车的横向位移影响最大;在侧风消失时刻15 和20 m·s的脉动侧风对应的货车侧向位移的波峰(或波谷)相对10 m·s的结果存在延迟,造成这种现象的原因在于15 和20 m·s的脉动侧风对货车的横向稳定性影响较大,侧风的突然消失,驾驶员还没有来得及调整货车的状态所致。需要指出的是强侧风能够引起货车发生侧滑,降低了货车的行驶安全性,在车辆行驶时要特别注意防范侧风的剧烈变化(如突然施加侧风或侧风突然消失),会严重影响车辆行驶安全,因此在公路、桥梁设计阶段时要充分关注此问题的处理。

图4 厢式货车横向位移变化曲线

2.2.2 货车横摆角速度

车辆横摆角速度是衡量车辆抵抗外界干扰能力的一个重要指标,因此可以采用横摆角速度来衡量货车遭遇侧向风的行驶稳定性,货车横摆角速度变化曲线如图5 所示。从图5 中可以看出,在侧风工况下货车的横摆角速度动态响应类似侧向位移动态响应,但横摆角速度随着脉动侧风的变化呈现较为复杂的波动情况。随着脉动侧风风速的波动变大,横摆角速度波动振幅加剧;同时随着侧向脉动风的作用时间延长,横摆角速度的波动也随之增大,这是侧风持续作用叠加的效果;但随着侧风的消失,横摆角速度反向达到最大,相比侧风消失的时刻稍有延迟。出现此现象的原因可能是由于在侧风消失前的短时间里横摆角速度达到峰值(或谷底),驾驶员正在努力克服脉动侧风带来的影响,突然施加在车辆上的脉动侧风消失,由于驾驶员来不及反应做出调整,车辆的横摆角速度会在侧风消失后短时间内到达反向峰值(或谷底)。通过上述分析可知,侧风的风速和作用时间都会影响车辆的行驶安全;但是更需要关注的是侧风消失的时刻,侧风的突然消失对车辆的影响最大。因此,在山谷隧道的出入口路段要设置风障缓冲区,避免车辆突然遭受侧风的强烈变化对车辆的行驶安全性造成威胁。

2.2.3 货车转向盘转角

货车在驾驶过程中,转向盘反馈力矩、转向盘转角通过驾驶员的触觉系统对货车的行驶状态、路面状态信息进行反馈,这些反馈信息进一步影响驾驶员对货车的操控。转向盘转角的变化直接引起驾驶员对货车行驶状态的改变,主要表现在驾驶员对道路前方障碍物规避或抵御外界因素(如侧风)引起货车行驶状态的被动调整。图6 为不同侧风工况下货车的转向盘转角变化情况。从图6(a)和图6(b)中可以看出,随着侧风波动增加和持续作用,转向盘转角的波动呈现增大的趋势,侧风持续作用的叠加使转向盘转角振幅增大,此时车辆的调整力度也在增加,一方面是为了保持车辆安全行驶,另一方面是为了保持车辆更好地沿期望路径行驶。侧风对车辆的转向盘转角的影响类似于侧风对车辆横摆角速度的影响,可以看出在侧风消失前后转向盘转角都达到峰值(或谷底),且侧风消失时刻的前后,转向盘转角达到的峰值存在明显差异。

图6 厢式货车转向盘转角变化曲线

从图6(a)和图6(b)中可以看出,不管是90°还是-90°方向来流,在转向盘转角峰值(或谷底)时刻,3 种侧风工况下峰值时刻都存在滞后现象,原因可能是驾驶员对于强的侧风干扰敏感,以至于弱的侧风反而须花费驾驶员更多的时间来感知。图6(a)或图6(b)中在侧风消失前的片刻里,在10 m·s侧风工况下转向盘转角虽然在峰值(或谷底)存在滞后,但其峰值却达到最大,究其原因不难发现,从图1 脉动风速变化曲线来看,10 m·s工况下侧风波动比其他两种工况下小,因此上述现象是由于10 m·s工况下侧风对转向盘转角的持续影响更加集中所致。

此外,从图6 中还可以看出,在0~1s 时刻,转向盘转角有个变化过程,这个过程可以理解成货车从静态向动态过渡,从一个稳态向另一个稳态过渡的过程,在这个过程中调整货车沿期望路径行驶。

文献[25]在对侧风条件下驾驶模型的研究中认为转向盘转角主要影响车辆的横向位移和横摆角速度。因此本文在建立货车遭受侧风影响下的驾驶模型时,考虑了转向盘转角对货车的横向位移和横摆角速度的影响,建立以转向盘转角为输出的货车横向控制模型。

3 模型参数标定与结果分析

3.1 模型参数标定与验证

在所建立的驾驶员横向控制模型中引入PD 模块,须对参数、进行标定,因此基于第2节中设置的侧风工况中仿真数据(包括横向位移、横摆角速度和转向盘转角等)采用PSO 算法对参数、进行标定。

3.1.1 PSO流程简介

PSO是一种智能优化算法和模拟退火(SA)算法同属于进化算法,它也是从随机解出发,通过迭代过程寻找最优解,并通过适应度函数来评价解的品质。该算法比遗传优化算法(GA)规则更为简单,既没有GA 的“交叉”(crossover)也没有“变异”(mutation)操作,通过追随当前搜索到的最优值来寻找全局最优。这种算法以其实现容易、精度高、收敛快等优点受到关注,并在解决实际问题时展示了自身优越性。PSO算法流程如图7所示,具体步骤如下。

图7 PSO算法流程图

(1)初始化一群微粒(群体规模为),包括随机位置和速度。

(2)采用适应度函数评价每个微粒的适应度。(3)对比每个微粒的适应度值与经过的最好位置Pbest,如果较好,则予以更新。

(4)对比每个种群的适应度值与经过的最好位置Gbest,如果较好,则更新当前最好位置Gbest。

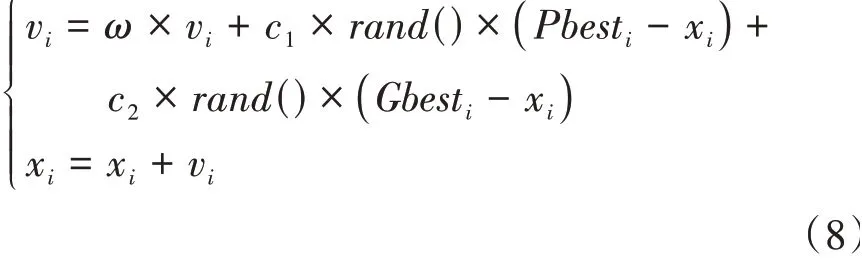

(5)根据下列公式调整微粒速度和位置:

式中:v代表粒子更新速度;x代表粒子更新位置;()代表介于(0,1)之间的随机数;和代表学习因子,通常二者取值相同,皆为2;为惯性因子,取值为非负。

(6)未达到结束条件则转至第(2)步,或者当达到最大迭代次数G或(和)微粒群迄今为止搜索到的最优位置满足预定最小适应阈值时达到结束条件。

3.1.2 模型参数标定与验证

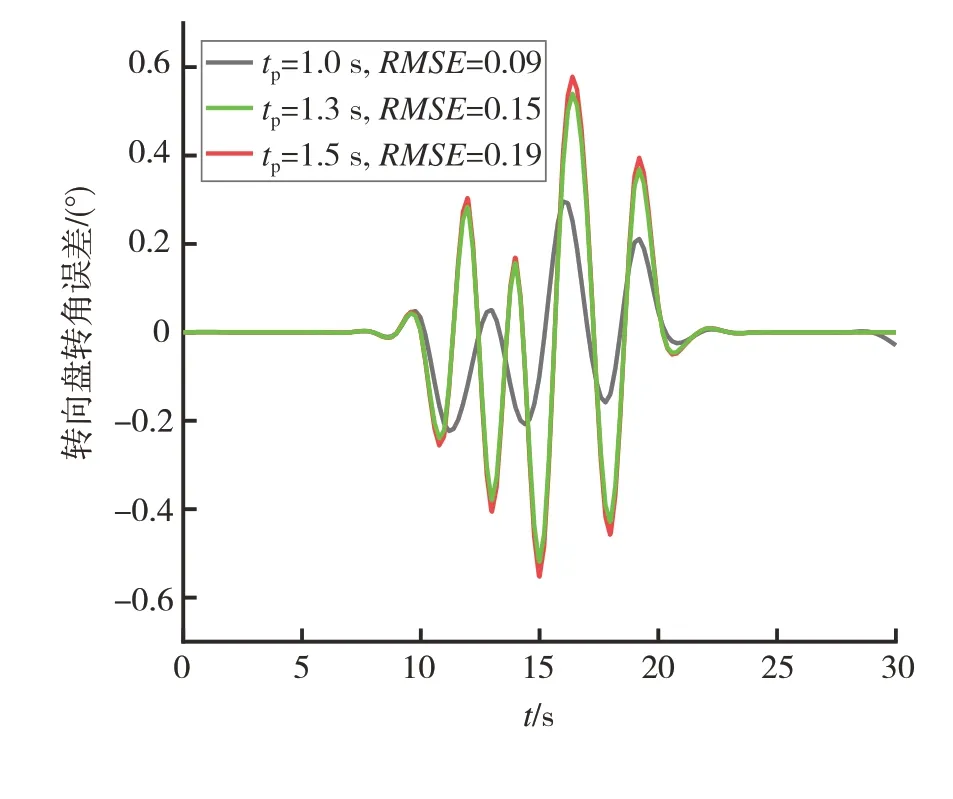

为了验证所提的驾驶员横向控制模型在强侧风工况,能够模拟有经验的驾驶员保持货车按照期望路径行驶的能力,选取3#侧风工况下仿真数据,并且取=1.0 s,代入式(6)计算PD 模块中参数,采用PSO 求解全局最优解,以均方根误差最小建立优化目标函数,如式(9)所示,最终得到和的取值分别为0.003 6和-0.004 5。

式中:δ表示所建立的驾驶员横向控制模型得到的转向盘转角结果;y表示仿真结果。

根据式(6)中对转向盘转角的更新量∆的定义,假定驾驶员的预览时间是常数,一般取值为1.0~1.5 s,取值代表驾驶经验不同的驾驶员对道路信息的获取和处置能力,即取值越小代表驾驶员获取信息和处置所需的时间越短,说明驾驶员的驾驶经验越丰富。在3#工况下得到不同(对应不同经验驾驶员)对应所建立模型的转向盘转角与仿真实验结果的误差,如图8 所示。由图可见,在所建模型中所选取的3 组预览时间得到的转向盘转角更新量∆与仿真结果高度契合,但是随着预览时间的增加,该模型得到的转向盘转角更新量∆与仿真结果的误差增大(=1.0 s,=0.09;=1.3 s,=0.15;=1.5 s,=0.19),表明缺乏驾驶经验的驾驶员对突然遇到的恶劣条件(如侧风)的应急处理能力相对较弱,取1.5 s时,转向盘转角误差达到最大(大约为0.58°)。通过上述3种预览时间对所建立模型性能的验证,表明所提驾驶员横向控制计算模型的有效性不仅得到验证,还具有广泛的适应性。

图8 不同tp下转向盘转角误差变化曲线

从图8中还可以看出,在预览时间取值相对较小时,转向盘转角误差的峰值时刻相对延迟较大。特别地,当取1.0 s 时,对应的峰值时刻延迟较为明显;当取1.3和1.5 s时,这两种预览时间下转向盘转角误差峰值对应的时刻较为一致。通过对转向盘转角误差峰值时刻分析可以看出,当驾驶经验丰富的驾驶员突遇恶劣天气(如强侧风天气)时,有较好的应对处置能力,对转向盘转角调整的幅度使得所驾驶车辆更能沿期望路径行驶,所以会出现短预览时间情况下,转向盘转角误差峰值时间相对延迟的情况。

3.2 结果分析

在3.1 节中对所提驾驶员横向控制模型中的参数进行标定和验证,、和分别取1.0 s、0.003 6和-0.004 5,平均脉动侧风为10、15 和20 m·s时,所提模型得到的转向盘转角曲线如图9 所示。由图可见:3 种侧风工况下所提模型计算结果与仿真得到的曲线高度重合(图中绿线和红线重合,绿线和红线分别表示模型仿真结果和模型计算结果);而采用文献[11]中提出的转向盘转角计算方法(图中蓝线所示)算得的脉动侧风工况下货车的转向盘转角误差较大。说明本文所采用的认知-控制框架考虑了驾驶员的预览、预测和控制的内在联系,所提模型具有很好的精确度和适应度。文献[11]中的结果之所以与本文的结果差异明显的原因可能在于文献[11]的模型没有考虑侧风的脉动特性和驾驶员认知特性,导致计算结果出现较大的误差。

图9 不同侧风速度下的转向盘转角曲线

另外,正如前面已经提到PD 模块中的参数和的选择会对结果产生影响:比例环节中比例度太小,控制作用太弱,不利于系统克服扰动;比例度太大,控制作用太强,容易导致系统不稳定;微分环节动作迅速,具有超前调节功能,可以有效改善被控对象的控制品质。因此比例-微分环节中参数的选取在一定程度上可以解释和模拟驾驶员的驾驶风格,即和取值较大,对应激进型驾驶风格;和取值较小,对应保守型驾驶风格;和取值居中,对应一般型驾驶风格,假定此种驾驶风格的驾驶员经验丰富,对于车辆的操控行为最为合适。

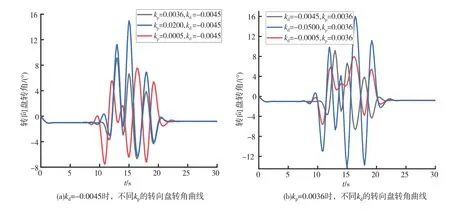

为了验证侧风工况下,车辆横向稳定性对和参数的敏感性,选取1#侧风工况,对不同驾驶风格驾驶员的横向控制模型进行验证,结果如图10所示。由图可见,PD 控制器模型参数和的取值对转向盘转角的影响类似。当取较大或较小值(分别取0.02 和0.000 5)时分别对应激进型驾驶员和保守型驾驶员。另外,当取值过大或过小时,得到的转向盘转角曲线与仿真结果(、分别取0.003 6 和-0.004 5)差异明显,图10(b)中最大误差甚至达到23°,在削弱车辆保持期望路径行驶能力的同时,甚至对侧风工况下货车的行驶安全性构成威胁。应当指出的是:当、取值过大时,激进型驾驶员可能会因为过激操作和超调量过大造成转向盘转角盈余,加剧货车的横向控制不稳定;当、取值过小时,保守型驾驶员可能会因为保守操作造成转向盘转角不足,造成系统对货车的横向稳定性校正不足,影响货车的横向稳定性。

图10 1#工况下不同kp、kd的转向盘转角曲线

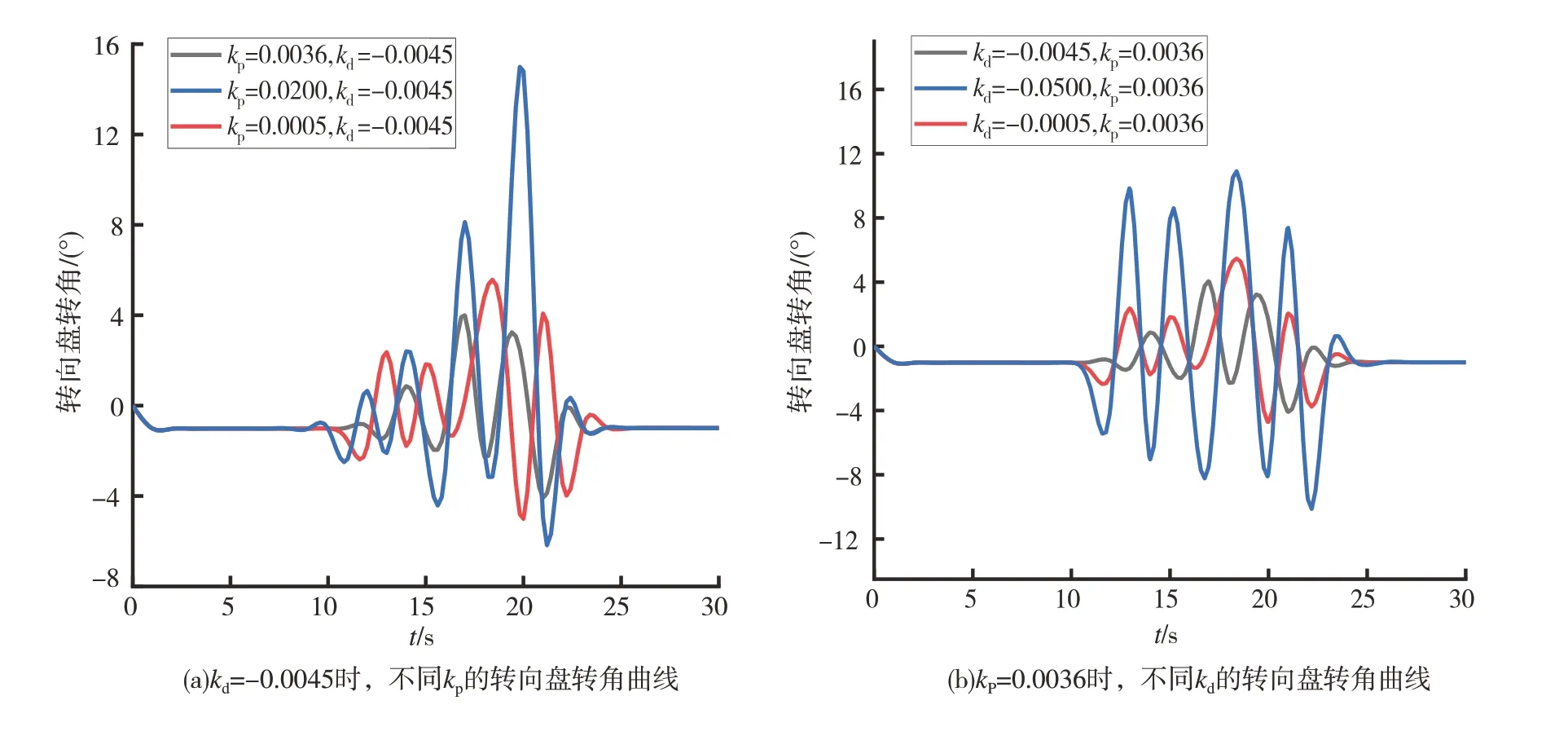

为了进一步验证侧风工况下,车辆横向稳定性对参数和的敏感性,又对2#和3#两种侧风工况进行验证,结果与1#侧风工况类似,如图11 和图12所示。

图11 2#工况下不同kp、kd的转向盘转角曲线

图12 3#工况下不同kp、kd的转向盘转角曲线

4 结论

(1)本文基于QN 认知架构融合驾驶员预瞄算法建立了认知-控制框架的侧风工况下厢式货车驾驶员横向控制模型,与已有的侧风工况下的车辆横向控制模型相比,本模型从驾驶人的认知和控制角度对驾驶人在侧风工况下的驾驶行为做出解释。

(2)通过对所提模型参数的标定,该模型能够在多种侧风工况下表现出良好的目标路径跟随能力,表明该模型具有很好的精确度和适应度;通过改变模型中参数可以解释和模拟不同驾驶风格驾驶人的行为对侧风工况下货车行驶状态的影响。

(3)所提模型能够在现有基础框架内丰富侧风工况下驾驶员横向控制模型,还可以为提高侧风工况下的高级辅助驾驶系统(ADAS)和自动驾驶汽车(AV)安全性提供参考思路。在未来的研究工作中,可对所提模型进行硬件在环(HIL)和驾驶员在环(DIL)的测试,完善所提模型。