防撞击X 型阻尼器及新型耗能减撞站房柱力学性能研究

2022-09-03尹曜,朱翔,王蕊

尹 曜,朱 翔,王 蕊

(1. 太原理工大学土木工程学院,太原 030024;2. 山西大学电力与建筑学院,太原 030013)

近几年来,交通运输业在世界范围内快速发展,尤其中国表现最为突出。截止2019 年12 月,中国铁路营业里程达到13.9 万公里,其中高速铁路营业里程超过3.5 万公里;公路里程达到501.3 万公里,其中高速公路里程15 万公里;内河航道通航里程12.7 万公里;民用航空颁证运输机场238 个[1]。我国在交通运输业取得巨大进步的同时,也面临着各种挑战。例如,列车脱轨与周围建筑物发生碰撞而导致的次生灾害[2],典型案例如2011 年“7·23 甬温线特别重大铁路交通事故”,造成40 人死亡,瓯江特大桥受损;车辆撞击桥梁导致桥梁发生破坏[3],典型案例如2019 年杭州天桥被超高货车撞击造成桥梁上部结构整体垮塌;船舶撞击桥梁导致桥梁受损严重[4],典型案例如2020 年南通通州区九圩港英雄大桥桥墩被船舶撞击而引起整体垮塌。以上案例表明建筑结构防撞击研究和应用是十分必要的。结构柱作为结构的主要承重构件,一旦发生撞击破坏就可能导致结构发生连续倒塌。因此,有必要研发新型减撞装置以提升结构整体防撞击性能。

目前,国内外学者对于结构柱的防撞击性能研究主要集中于结构柱自身耐撞性能及新型材料加固结构柱。Thilakarathna 等[5]研究了RC 柱在侧向撞击作用下的易损性,结果表明RC 柱在撞击薄弱区域易发生剪切破坏。Aghdamy 等[6]对中空夹层钢管混凝土柱进行了防撞击性能研究,结果表明冲击速度、钢管长细比和钢管厚径比是决定钢管混凝土构件动力响应的关键因素。康昌敏等[7]研究了轴压比对钢管混凝土柱的侧向抗冲击性能的影响,结果表明在大轴压比下钢管混凝土柱的抗冲击性能减弱。Bambach 等[8]对比研究了钢管混凝土柱和不锈钢混凝土柱在侧向撞击作用下的撞击性能,结果表明不锈钢混凝土柱的吸能能力更强。Zhu 等[9]进行了RC 柱及钢管混凝土复合柱的抗冲击性能研究,结果表明RC 柱耐撞击性能较差,需在撞击位置进行加固。Xu 等[10]、Wang 等[11]以及纪孙航等[12]研究了CFRP 加固RC 柱防撞击性能,结果表明CFRP 可以有效的减轻撞击损伤。朱翔等[13-15]对各类截面的站房结构柱进行了撞击性能研究,结果表明新型钢管混凝土复合柱的防撞击性能较好,且外包钢管加固RC 柱具有较好的耐撞击性能。韩林海等[16-18]研究了钢管混凝土柱和钢管混凝土叠合柱耐撞击性能,结果表明钢管混凝土柱具有良好的耐撞击性能,而叠合柱外层混凝土损坏严重,但内部钢管只发生了弯曲变形。王蕊等[19-20]研究了中空夹层钢管混凝土的耐撞击性能,结果表明夹层钢管对混凝土具有明显的约束效应,试件在撞击作用下发生了弯曲变形,未出现剪切破坏。但是以上研究主要关注结构柱自身的耐撞性能,而对于结构柱进行减撞装置设计和研究相对较少。

结构柱由于其自身截面尺寸限制等问题,在提升其耐撞击性能方面幅度有限,尤其对于船舶、火车等撞击能量较大的物体进行撞击时需要提出减撞装置进行结构柱防护。近年来,学者们开始提出了不同的减撞装置,以满足不同结构的耐撞击需求。Svensso[21]对桥梁防撞装置进行了总结和分析,提出减撞装置对于结构提升耐撞击性能是十分必要。冯鹏等[22]基于超高车辆碰撞实验,提出FRP 桥梁上部结构设计方法以提升耐撞击性能。姜华等[23]对由模块化的FRP 套箱组成的新型防船撞装置进行了研究,结果表明该新型防撞装置具有优良的吸能能力,可以显著减小作用在桥墩和船只上的撞击力。张建强等[24]构造了泡沫夹芯复合材料防撞装置,相比于无防撞装置,设置了防撞装置的桥墩碰撞荷载曲线平缓,防撞效果良好。综上所述,对易遭受撞击的结构柱进行防撞装置设计和应用,可以很好的保护结构柱的同时提升其耐撞击性能。但现有研究主要针对特定结构的减撞装置进行设计和分析,对于站房结构柱减撞装置的研究还未涉及。因此,有必要提出一种新型站房柱减撞装置,研究其性能,从而提升站房结构整体耐撞击性能。

本文对一种X 型的剪切型阻尼器和泡沫铝等组成的新型耗能减撞站房柱进行研究,首先,对X 型阻尼器在撞击荷载下进行截面优化,使其有合理的屈服顺序,然后,依托一工程实例采用LSDYNA 软件仿真模拟简化列车模型撞击该新型防撞装置,对变形和能量吸收情况进行了分析和对比。

1 新型耗能减撞站房柱介绍

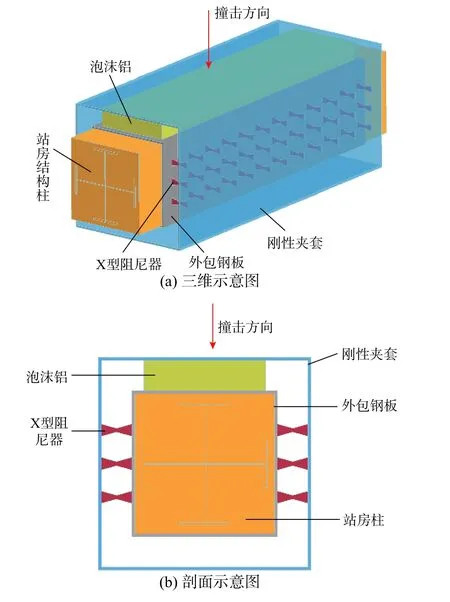

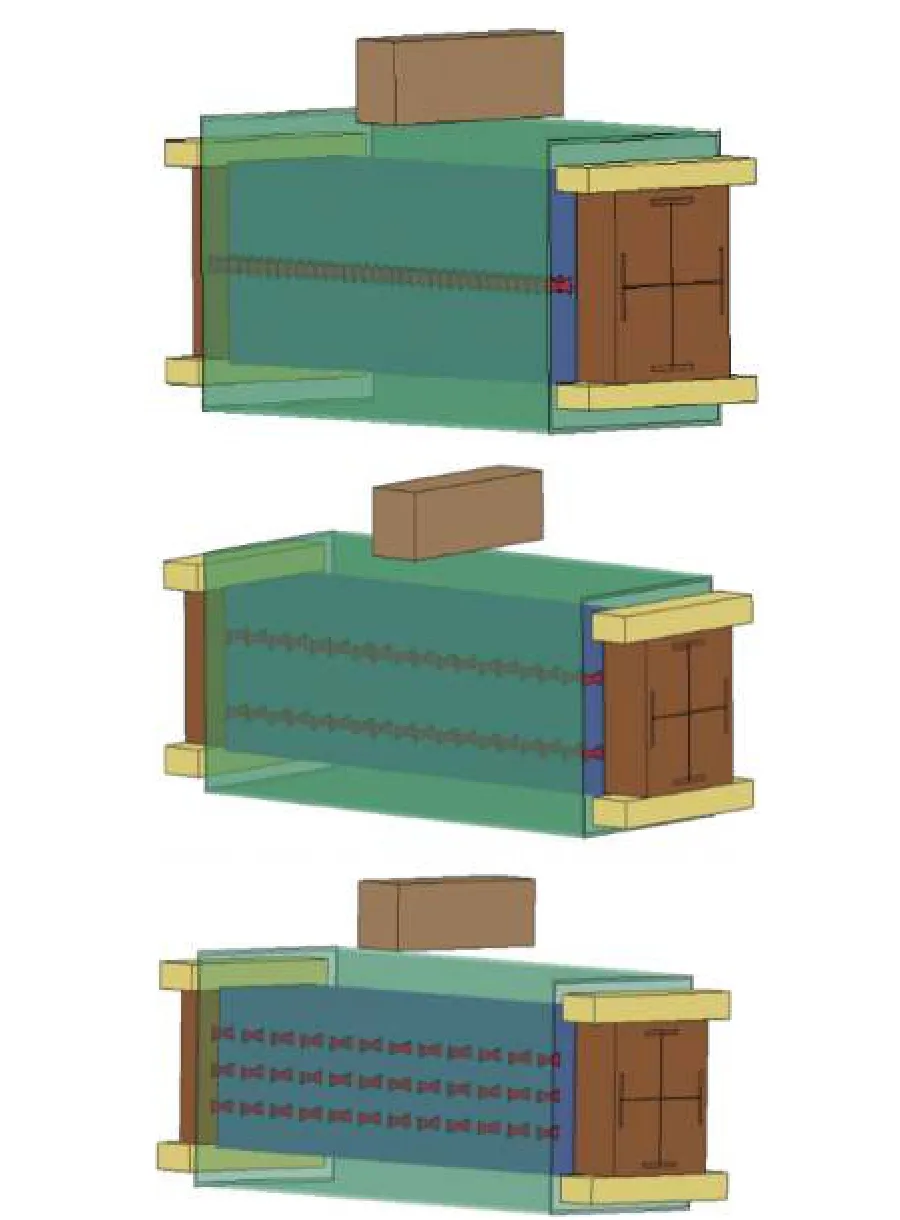

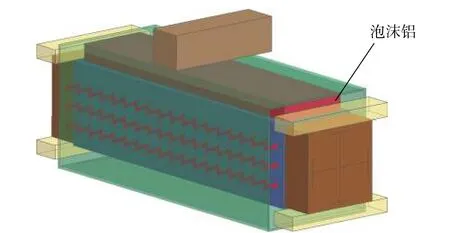

新型耗能减撞站房柱以郑州东站轨道层双向框架式桥梁结构为例,进行设计与分析。其中中国大型铁路站房结构中的站房柱到最近轨道的距离是一定的,正线中心线到站房柱的外皮距离是2.44 m~2.6 m,到发线到站房柱的外皮距离是2.15 m~2.25 m。根据高铁列车的自身宽度,需要考虑0.5 m 范围内列车脱轨后撞击站房柱的不利情况[2]。因此,本文提出在有限空间下设计新型耗能减撞站房柱,达到有效地耗能的同时不影响结构的正常使用。其结构形式如图1,站房结构柱首先进行外包钢板;其次,设计最外层刚性夹套,列车在撞击时刚性夹套能整体平动;在撞击方向的两侧设置耗能X 型阻尼器,通过高强螺栓将耗能X 型阻尼器连接在刚性夹套与外包钢板之间,为了有效地降低撞击能量,耗能X 型阻尼器沿结构柱竖向位置多排平列设置;在撞击方向这一侧填充泡沫铝,增大站房结构柱的耐撞击性能。

图1 新型耗能减撞站房柱示意图Fig. 1 Schematic diagram of new station structural column with energy dissipation and collision reduction functions

新型耗能减撞站房柱中X 型阻尼器和内充泡沫铝是主要的耗能元件,撞击时内充泡沫铝通过压缩变形吸收部分能量,而X 型阻尼器则通过面内剪切变形,吸收剩余撞击能量。刚性夹套主要是为了分散撞击能量,通过刚性夹套与阻尼器的可靠连接,撞击能量将均匀的分配给耗能装置中的各个阻尼器,从而达到共同工作的目的。

作为主要的耗能元件的X 型阻尼器不仅有着较大的初始刚度,也克服了传统剪切型阻尼器延性较差和约束要求高的缺点。这就使得X 型阻尼器具有良好的吸能能力,可以满足撞击过程中撞击能量较大这一特点。但目前关于X 型阻尼器在抗撞击方面的研究还鲜有报道,其截面尺寸设计和优化需要进一步深入分析。

2 防撞击X 型阻尼器模型的建立

2.1 阻尼器参数的确定

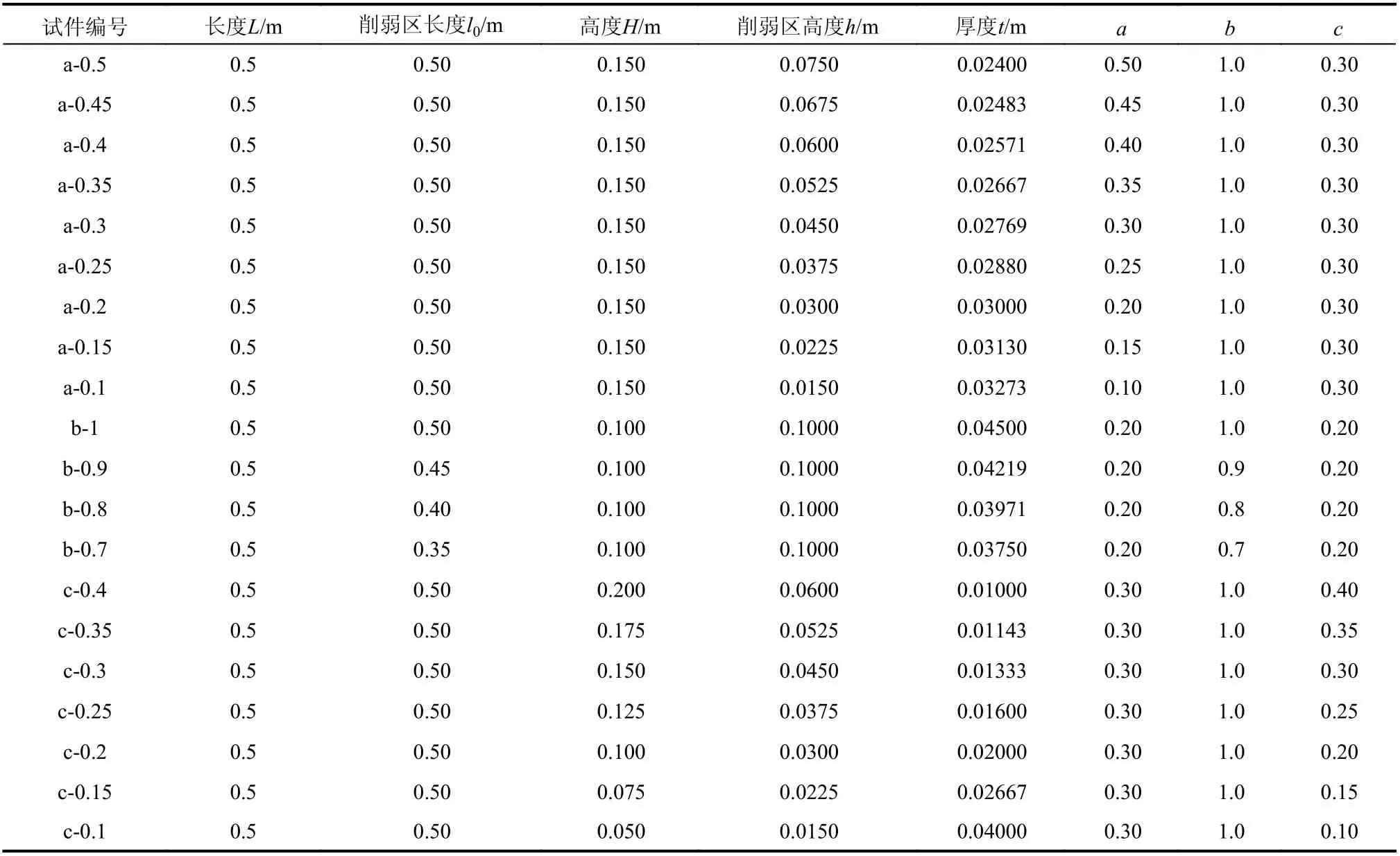

为了研究截面高度削弱系数a、长度削弱系数b以及截面高跨比c在撞击荷载作用下的破坏形态,采取表1 所示参数进行数值模拟。

表1 试件的几何尺寸Table 1 Geometric dimensions of the specimen

2.2 模型建立

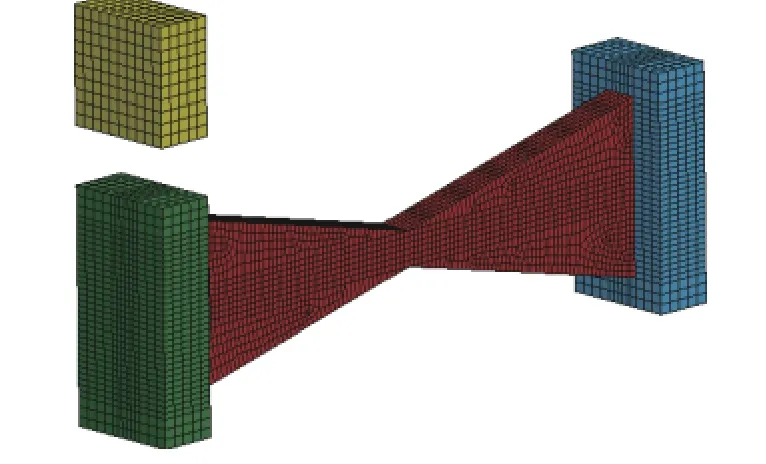

采用非线性有限元软件LS-DYNA 进行数值模拟。阻尼器的所有单元均采用SOLID164 单元,根据大量研究者的试验证明[26],防撞击阻尼器的材料采用与应变率相关的塑性随动材料模型(*MAT_PLASTIC_KINEMATIC)能够准确地模拟试验结果,也具备相当高的计算效率,能适用于实体、壳以及梁单元等大部分单元。支座及落锤均采用刚体材料模型(*MAT-RIGID)。支座端板约束所有方向的自由度,落锤保持Y方向自由度,阻尼器与支座通过共节点的方法连接。模型示意如图3 所示。

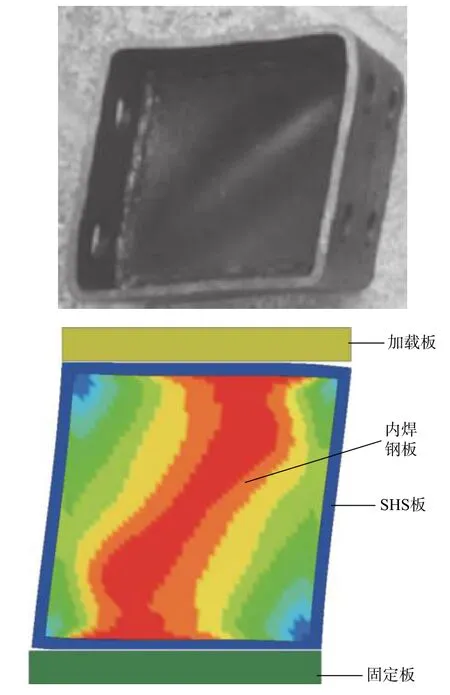

图3 阻尼器有限元示意图Fig. 3 Finite element diagram of damper

2.3 模型验证

为验证本文数值模拟的可行性,对文献[27]中的剪切屈服钢板试件100-2M 和120-2M 在准静态荷载作用下的试验结果进行了模拟验证。试件为方形空心钢板SHS 内焊钢板,SHS 的长、宽、高相等,本文模拟的尺寸为100 mm×100 mm×4 mm 和120 mm×120 mm×5 mm,内焊钢板的尺寸均为2 mm,最终施加位移为20 mm。加载板和固定板采用实体SOLID164 单元,其余部件均采用SHELL163 单元。加载板和固定板采用刚体(*MAT-RIGID)材料模型进行模拟,SHS板和内焊钢板均采用随动塑性材料模型(*MATPLASTIC-KINEMATIC)。试件的密度、屈服强度和弹性模量等参数均与试验保持一致,加载板、固定板与试件之间均采用面-面之间的固连接触(TDSS)。试件破坏形态的模拟结果与试验结果对比如图4 所示。由图4 可知,模拟的整体破坏形态与试验破坏形态相同,且模拟得出的试件内部破坏的褶皱处与试验一致。

图4 100-2M 破坏形态试验与模拟对比Fig. 4 Comparison of 100-2M failure mode test and simulation

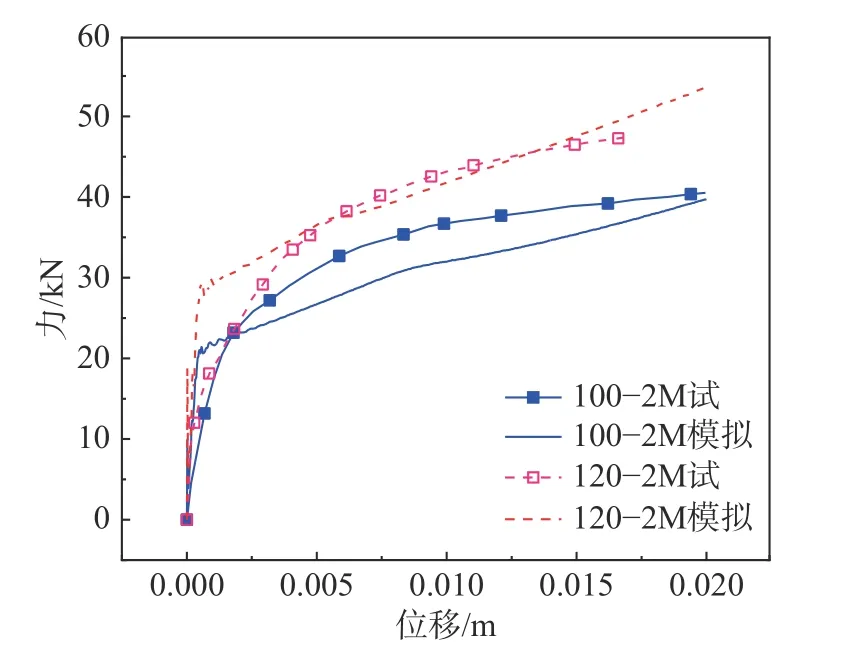

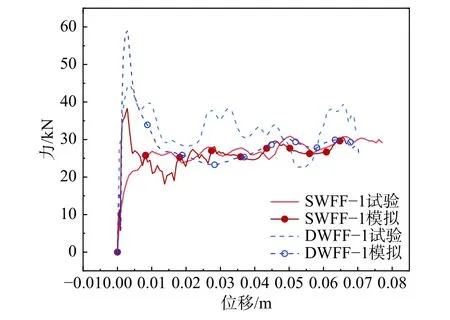

力-位移曲线的模拟结果与试验结果对比如图5所示。通过数值模拟得到的力-位移曲线与试验结果吻合较好,曲线整体趋势一致,其初始刚度及平台值也相差不大。此次有限元模拟计算精度较高,符合模拟计算的要求。

图5 力-位移曲线对比Fig. 5 Force-displacement curve comparison

3 防撞击X 型阻尼器模拟结果分析

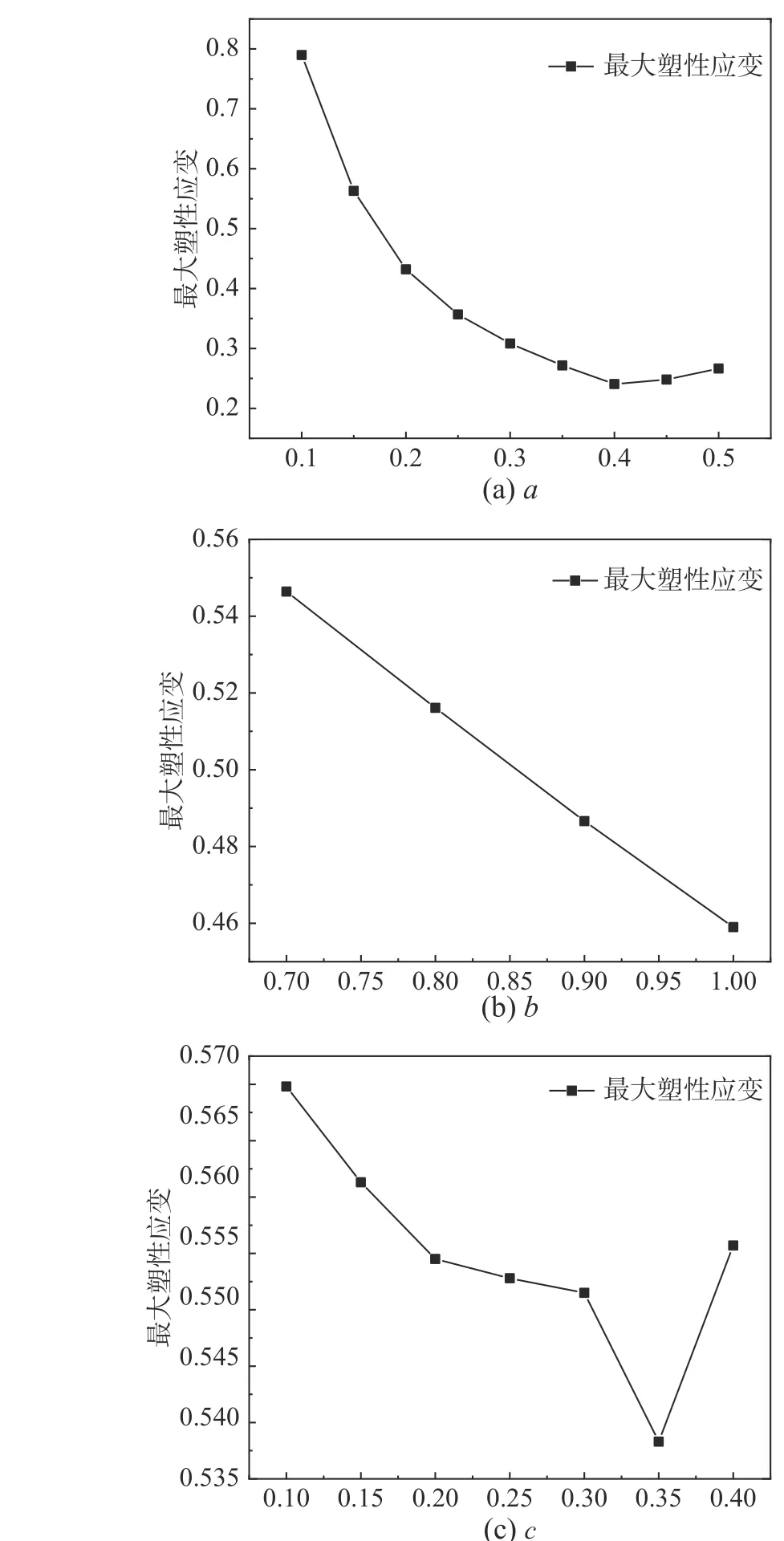

根据防撞击X 型阻尼器所建立的模型,对其影响参数进行了分析和优化。其中影响较大的高度削弱系数、长度削弱系数和截面高跨比分别进行了破坏形态和吸能分析,以找到最优截面尺寸,达到最好的防撞效果。

3.1 高度削弱系数a 的影响

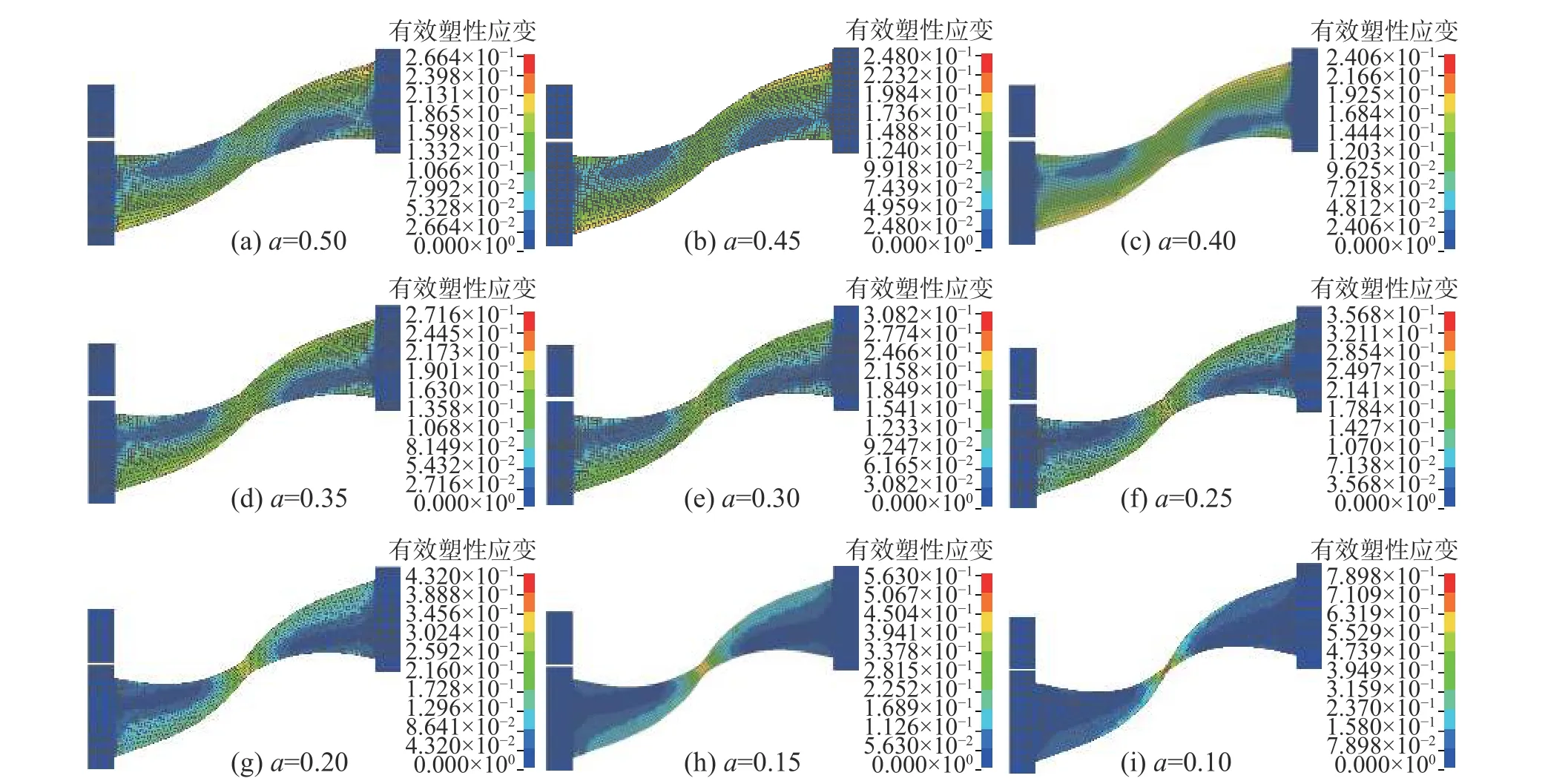

高度削弱系数a值代表了X 型阻尼器在高度方向上的削弱程度,a值越大,则代表着削弱程度越小,a值越小,则代表着削弱程度越大。为了解高度削弱系数对阻尼器撞击吸能的影响,分别从破坏形态及能量吸收两个方面对单个阻尼器的各个参数进行分析。图6 和图7 分别给出了不同高度削弱系数a的破坏过程及能量-位移曲线。

3.1.1 破坏形态分析

由图6 可知,当a=0.5 时,阻尼器与连接板的端部应变较大,而中部削弱段的应变较小,此时阻尼器对端部约束的要求较高。若端部约束不足,将会造成阻尼器破坏。当a=0.1 时,阻尼器的中部削弱段的应变较高,而端部的应变较小,甚至还未进入屈服阶段,此时的阻尼器对约束的要求不高。但中部削弱过度,造成其屈服段较小。从图中可以发现,大部分的区域应力较小甚至未进入屈服阶段,不是一种经济合理的阻尼器。因此,从进入屈服段及对端部的约束要求强弱来看,合理的高度削弱系数a的取值应为0.3~0.4。

图6 不同a 值阻尼器破坏形态Fig. 6 Damage modes of dampers with different a values

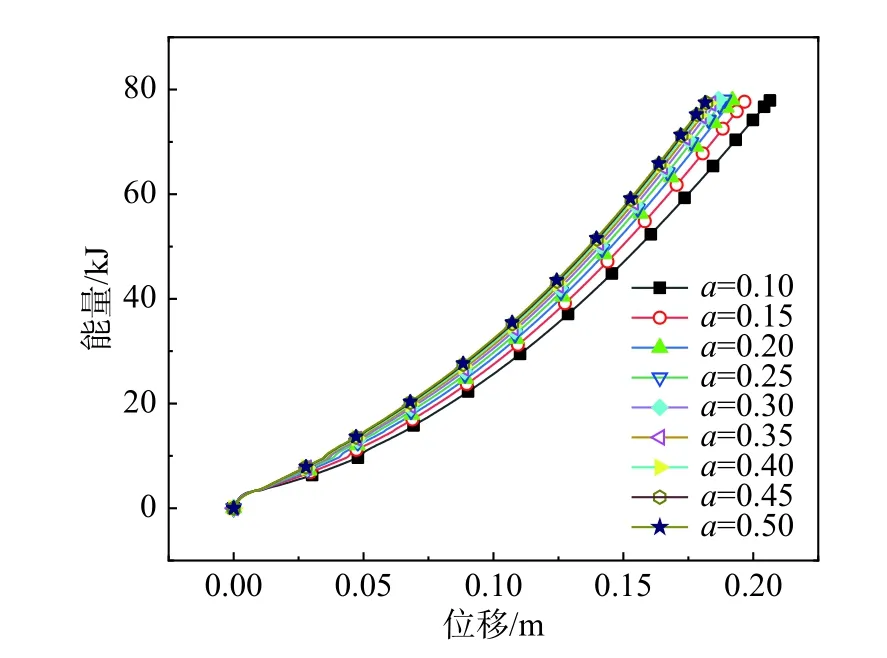

3.1.2 吸收能量分析

图7 给出了不同a值下的能量-位移曲线,在撞击所产生的相同位移前提下,随着a值的增加,吸收的能量也是逐渐增加的。但是,增加的幅度逐渐减小。这表明增加中部削弱截面的高度来提高阻尼器的吸能能力是有限的。

图7 不同a 值的能量-位移曲线Fig. 7 Energy-displacement curves with different a values

3.2 长度削弱系数b 的影响

3.2.1 破坏形态分析

为了解长度削弱系数对阻尼器撞击吸能的影响,对不同b值下的阻尼器破坏形态进行了分析。由图8 可知,随着长度削弱系数的减小,最大应变逐渐增大,且都集中在中部的最薄弱部位。这是因为,随着长度削弱系数的减小,阻尼器的两端根部截面面积增大,中部则相对比较薄弱,造成中部率先屈服,塑性应变发展加快,应力变大。

图8 不同b 值的破坏形态Fig. 8 Failure modes with different b values

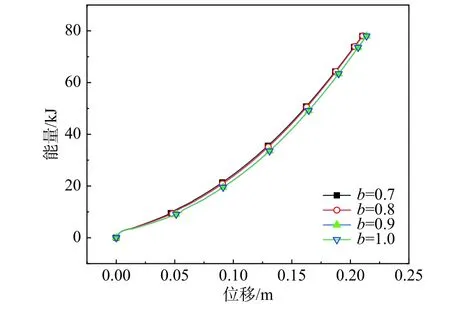

3.2.2 能量分析

从图9 的能量-位移曲线可以发现,长度削弱系数对阻尼器吸收的能量的影响较小。发生相同的位移下,吸收的能量基本相同。

图9 不同b 值的能量-位移曲线Fig. 9 Energy-displacement curves with different b values

3.3 高跨比c 的影响

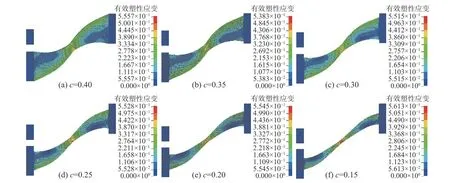

3.3.1 破坏形态分析

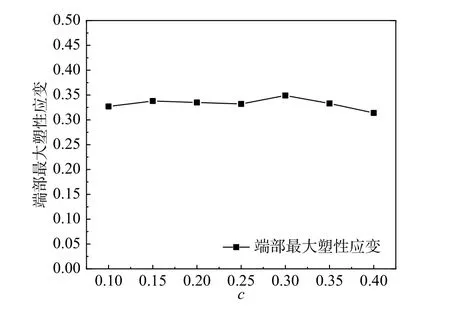

为了研究阻尼器高跨比对其吸能性能的影响,对不同c值下的阻尼器进行了撞击模拟,分析了其破坏形态和能量吸收。图10 给出了不同c值的破坏形态。由图可知,在c值不同的情况下,应变最大处均出现在中部的削弱段。因此,c值对截面薄弱处及端部的先后屈服顺序影响较小。

图11 为不同c值的端部最大塑性应变曲线。由图可知,c值的变化对端部应变的影响较小。结合图10 和图11 可知,c值的变化,主要影响中部削弱截面的应力-应变,c值越大,最大塑性应变越小。但是,随着c值达到0.4 时,最大塑性应变有一定的增大。这是因为,在保证单个阻尼器质量不变的情况下,随着c值增加,阻尼器的厚度将会减小,使其发生面外弯曲失稳,吸能能量将降低。因此,基于以上分析,c值应控制在0.4 以下。

图11 不同c 值的端部最大塑性应变曲线图Fig. 11 Diagram of maximum plastic strain at the end with different c values

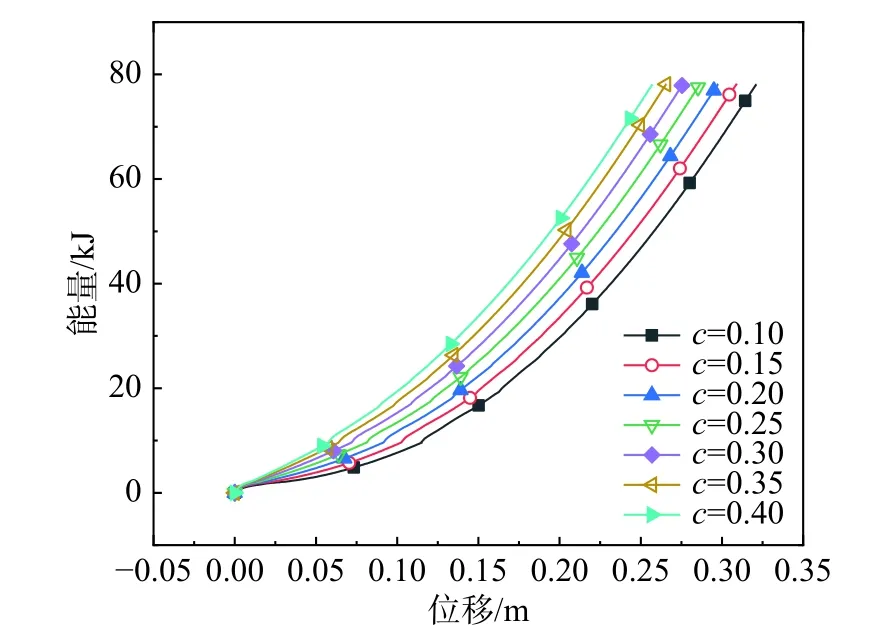

3.3.2 能量分析

图12 为不同高跨比下的能量-位移曲线图。由图可知,随着c的增加,吸能性能有了明显的改善。结合图10,可以得出,c值越大,最大塑性应变越小,阻尼器进入屈服段的区域越大,吸收的能量也越大。综合而言,在保证不发生弯曲破坏(低于0.4)的情况下,c值越大越好。

图12 不同c 值的能量-位移曲线图Fig. 12 Energy-displacement curves of different c values

3.4 影响因素对比

图13 给出了不同a、b和c值下各个阻尼器的最大塑性应变情况,随着a值的增加,最大塑性应变逐渐降低,当大于0.4 时,最大塑性应变逐渐增大。这是因为随着a值的增加,阻尼器由中部削弱段破坏向端部约束处发生破坏。随着b值的增加,最大塑性应变逐渐降低,这是因为中部削弱过度,造成中部塑性发展加快。随着c值的增加,最大塑性应变逐渐降低。当c值等于0.4 时,最大塑性应变增加,这是因为阻尼器的破坏形态发生了变化,结合图10 可知,由剪切破坏转变为弯曲破坏。可以预见的是,继续增加c值,弯曲破坏现象将更加明显。因此,当c值为0.35 时,正好是阻尼器由剪切破坏转变为弯曲破坏的临界值,所以最大塑性应变发生了突变。

图10 不同c 值的破坏形态Fig. 10 Failure modes with different c values

图13 不同a、b、c 值的最大塑性应变曲线图Fig. 13 Maximum plastic strain curves with different values of a, b and c

4 新型耗能减撞站房柱有限元模型

4.1 模型建立

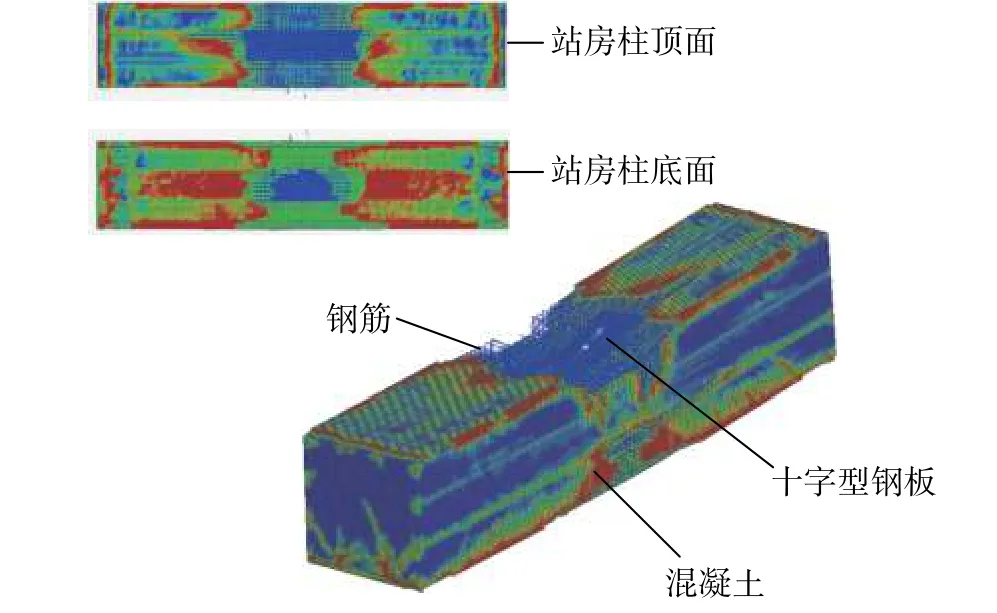

以郑州东站轨道层双向框架式站房结构为例,进行新型耗能减撞站房柱的设计与模拟。郑州东站站房柱构件为钢骨混凝土构件,混凝土采用C50,钢筋为HRB400,型钢为Q345C。结合该结构的特点,柱子两端采用两端固支约束,撞击位置为跨中。

对于高铁站房结构,由于列车轨道横穿建筑内部,轨道与结构构件的横向距离很近。为防止列车侧向撞击问题[2],将阻尼器布置在站房柱的侧面。根据第三章的分析,合理的截面削弱系数为a=0.4,b=1,c=0.35。故本文选取阻尼器L=500 mm,H=200 mm,h=70 mm。

文献[28]的研究表明,列车在进站时的最大限速为80 km/h。撞击站房柱的车厢的质量大概为64 t,从而确定撞击能量为15.8 MJ[29]。因此,本文分析中撞击体的撞击速度为22.22 m/s,冲击质量为64 t。并且根据总的撞击能量和单个阻尼器的吸收能量,可以确定阻尼器的个数。

本次模拟中,单元选择为:混凝土、刚性夹套、支座和落锤等采用SOLID164 实体单元;钢筋和箍筋采用BEAM161 单元;十字型钢采用SHELL163 单元。

材料模型方面,混凝土采用连续帽盖材料模型(*MAT-CSCM-CONCRETE),该模型在剪切屈服面和硬化帽之间有一个平滑的交点,初始损伤面与屈服面重合,速率效应采用粘塑性模型。钢筋、箍筋和型钢均采用塑性随动强化材料模型(*MAT-PLASTIC-KINEMATIC),支座、刚性夹套和落锤等采用刚体材料模型(*MAT-RIGID)。钢筋和十字型钢通过关键字(*CONSTRAINED-LAGRANGEIN-SOLID)来考虑其共同作用。

接触定义方面,阻尼器与刚性夹套之间采用布尔操作将其合并在一起,钢骨混凝土与刚性夹套、钢骨混凝土与支座以及刚性夹套与落锤之间均采用自动面面自动接触。

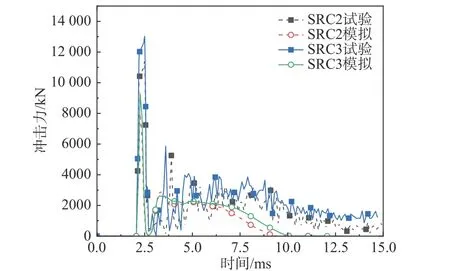

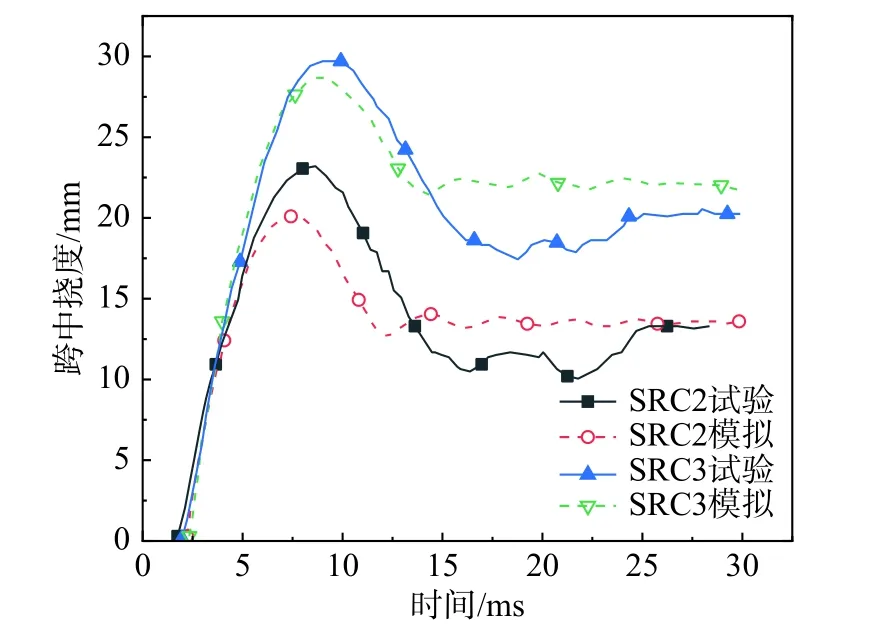

4.2 模型验证

为了保证站房柱模拟参数的合理性,对已有试验进行了验证,如图14 所示。根据文献[15]中钢骨混凝土柱在侧向撞击作用下的试验结果,本文建立了其中两端固支的试件SRC2 和SRC3 进行数值模拟验证。试件总长度为1.8 m,有效长度为1.2 m,左侧支座固定试件的长度为225 mm,右侧固定试件的长度为350 mm,预留25 mm 为试件施加轴力。本次模拟试件的截面尺寸为300 mm×300 mm,试件内部配置的十字型钢骨为Q345 低碳钢,截面尺寸为200 mm×100 mm×9 mm×6 mm,纵筋为HRB335,直径为12 mm,箍筋为HPB300,直径为8 mm。在支座固定区对箍筋加密,间距为50 mm,在跨中箍筋间距为100 mm。混凝土的设计强度为C40,保护层厚度为20 mm。试验在超重型落锤试验机上进行,SRC2 和SRC3 试件的冲击速度分别为7.67 m/s 和9.42 m/s,落锤的质量为1158.7 kg,锤头接触试件撞击面的尺寸为300 mm×300 mm。

图14 钢骨混凝土落锤冲击试验[15]Fig. 14 Drop hammer impact test of steel reinforced concrete

混凝土、落锤、端板均采用SOLID164 单元,钢筋采用BEAM161 单元,内配十字型钢采用SHELL163 单元。混凝土采用连续帽盖材料模型(*MAT-CSCM-CONCRETE),钢筋及内配十字型钢均采用塑性随动强化材料模型(*MATPLASTIC-KINEMATIC),该模型具备相当高的计算效率,能适用于实体、壳以及梁单元等大部分单元。端板及落锤采用刚体材料模型(*MATRIGID)。钢筋与混凝土之间不考虑粘结滑移现象,采用加入关键字(*CONSTRAINED-LAGRANGEIN-SOLID)来保证其共同作用,其余接触均采用面面自动接触。

模拟得到的冲击力时程曲线与试验结果对比如图15 所示。由图可知,模拟结果与试验结果吻合较好,整体趋势一致,冲击力峰值和平台值相差不大,沙漏能分别为4.22%和0.52%,总能量的波动分别在3.65%和3.76%以内,在可接受的范围以内。

图15 冲击力时程曲线模拟与试验对比Fig. 15 Comparison of impact force time history curve between simulation and test

模拟得到的挠度时程曲线与试验结果对比如图16 所示。由图16 可知,模拟与试验的挠度曲线整体趋势一致,前期完全吻合,后期挠度峰值略有差异,但相差较小。结合图15 和图16 可知,本文模拟结果的精度较高,模拟参数和材料模型的选取都较为合理,可以进行新型耗能减撞站房柱的模拟分析。

图16 挠度曲线模拟与试验对比Fig. 16 Comparison of deflection curve between simulation and test

5 撞击结果分析

5.1 站房结构柱的模拟结果

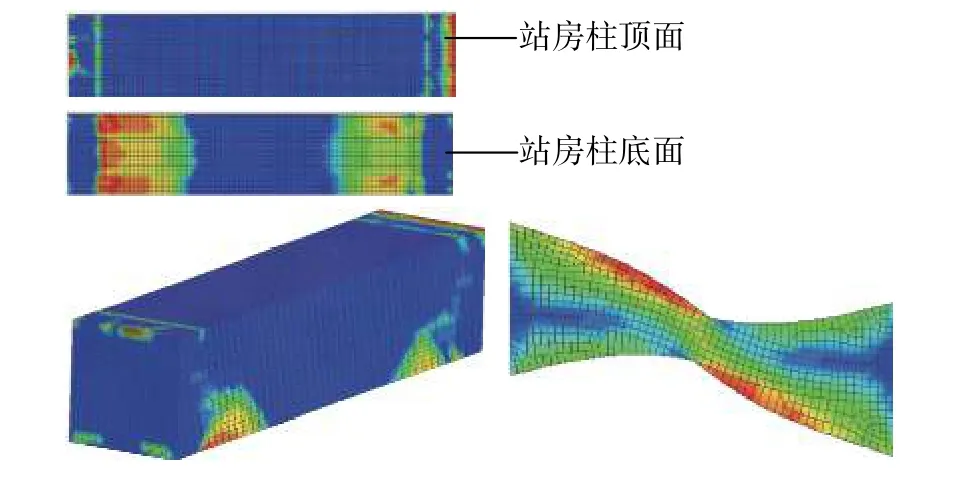

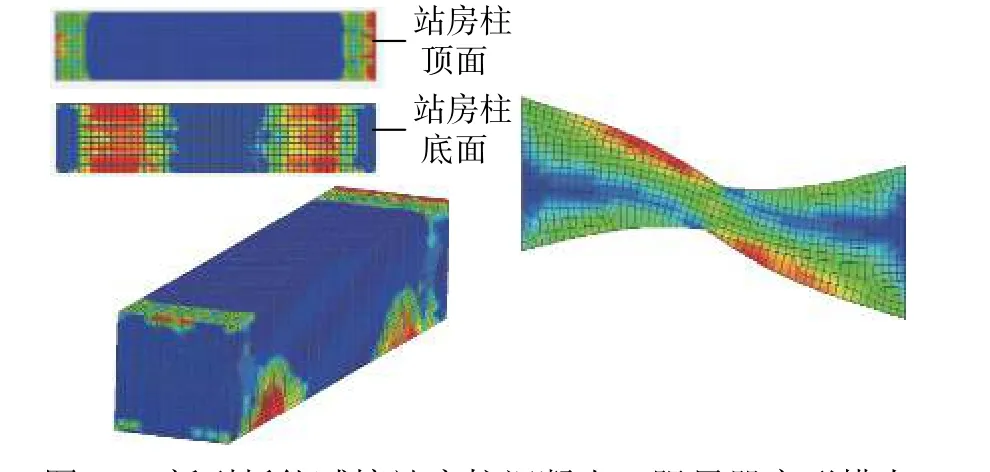

图17 给出了一般普通站房柱在撞击荷载下的破坏形态。从图中可以发现,钢骨混凝土在遭受撞击荷载后,几乎沿柱全长都发生了裂缝,跨中混凝土剥落,暴露出了钢筋及钢板,从跨中向两边发展,受拉区混凝土以斜裂缝为主。钢板发生了大约40 cm 的位移,撞击部位箍筋被压断,纵向钢筋虽未达到极限伸长率,但已被撞弯,剩余承载力严重降低。因此,列车轨道附近的站房柱需要考虑防撞击加固措施。

图17 站房柱破坏形态Fig. 17 Damage pattern of station column

5.2 简化的新型耗能减撞站房柱的模拟结果

为了分析防撞击X 型阻尼器在撞击下的吸能特性,将新型耗能减撞站房柱进行简化,未内充泡沫铝材料。其中防撞击X 型阻尼器需要考虑厚度和排列方式对吸能的影响。因此,阻尼器厚度分别取为20 mm、30 mm 和40 mm,在保证阻尼器总质量不变情况下,确定阻尼器个数;阻尼器布置为一排、两排和三排这三种形式进行分析。不同排列方式的防撞击X 型阻尼器在简化新型耗能减撞站房柱中的布置如图18 所示。

图18 不同排列形式的新型耗能减撞站房柱Fig. 18 New columns with energy dissipation and collision reduction functions in different arrangement forms

图19 给出了简化的新型耗能减撞站房柱的混凝土与阻尼器的破坏形态。由图19 可知,阻尼器最先屈服的区域跟预期一样(截面削弱段B),证明a、b和c的取值是合理的。在配置了阻尼器后,站房柱的破坏形态有了很大程度上的改善,其破坏主要集中在刚性夹套边缘与混凝土接触的地方。在刚性夹套包裹作用下,刚性夹套内的混凝土并不会产生裂缝;在无刚性夹套包裹的混凝土处,产生了裂缝,但损伤相对不大。整体来看,这种损伤完全可以修补,达到功能可恢复要求。通过数值模拟发现,纵向受力钢筋和钢骨并没有发生有效塑性应变,而只有箍筋产生了极小的塑性应变。从能量的吸收方面,阻尼器吸收的能量为15.3 MJ,大概吸收了97%的冲击动能,钢骨混凝土吸收了大概0.7%的撞击动能(其余为沙漏能及动能),表明简化的新型耗能减撞站房柱是一种较好的耗能吸能构件。因此,简化的新型耗能减撞站房柱在撞击作用下,几乎完好无损,剩余承载力未受到较大影响,可广泛应用在轨道两侧易遭受撞击的高铁站房结构柱中。

图19 新型耗能减撞站房柱混凝土、阻尼器变形模态Fig. 19 Deformation modes of concrete and dampers for new columns with energy dissipation and collision reduction functions

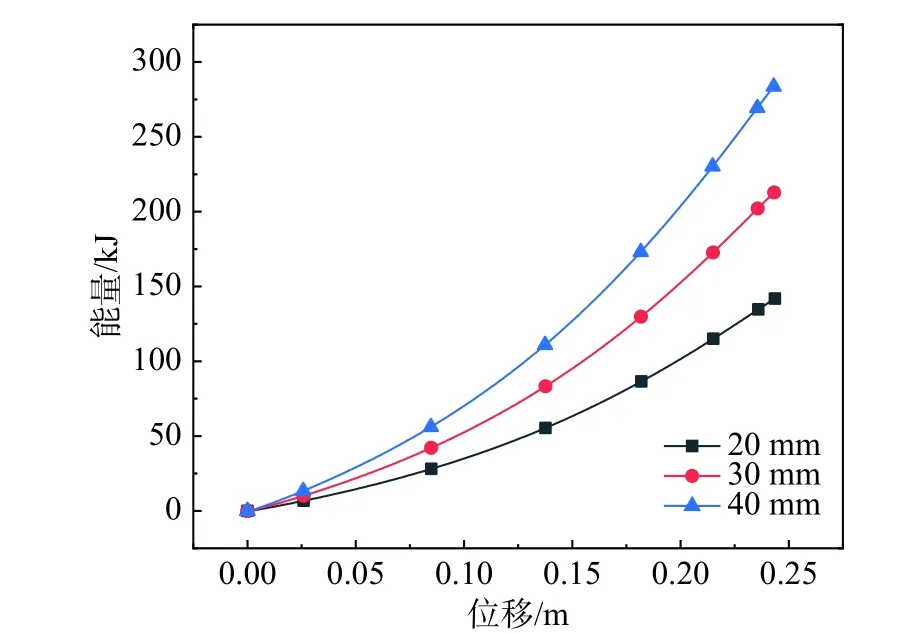

图20 和图21 给出了不同厚度防撞击X 型阻尼器的吸能能量对比。对比发现,在保证用钢量不变及不发生面外弯曲变形的情况下,新型耗能减撞站房柱吸收的能量大致是相同的,单个防撞击X 型阻尼器吸收的能量与壁厚正比。这是因为在阻尼器的总质量保持不变这一前提下,阻尼器总厚度是一定的,抗侧总刚度也就保持不变,且单个阻尼器只发生剪切变形,并没有产生面外弯曲变形造成的吸能下降,这就使得新型耗能减撞站房柱的吸能大致相同。而单个阻尼器的抗侧刚度与厚度呈正比关系,从而吸收的能量与厚度呈正比关系。因此,在今后的新型耗能减撞站房柱的设计中,可以在保证剪切变形的情况下,调整防撞击X 型阻尼器的厚度,以便合理的选择阻尼器的数量。

图2 X 型阻尼器示意图Fig. 2 Schematic diagram of the X shaped damper

图20 新型耗能减撞站房柱能量-位移曲线Fig. 20 Energy-displacement curve of new columns with energy dissipation and collision reduction functions

图21 单个阻尼器能量-位移曲线Fig. 21 Energy-displacement curve of single damper

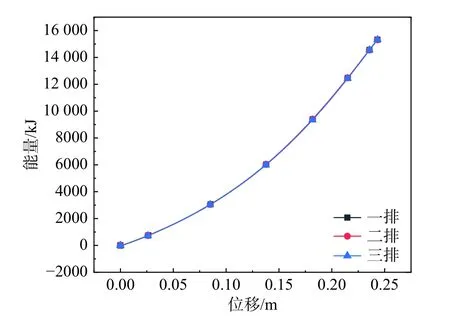

图22 给出了在不同排列形式下防撞击X 型阻尼器对耗能减撞站房柱的吸能影响。由图可知,新型耗能减撞站房柱吸收的能量与防撞击X 型阻尼器的排列形式无相关性,无论是何种布置形式的防撞击X 型阻尼器,新型减撞站房柱的能量吸收能力都是一样的。因此,在今后的新型耗能减撞站房柱的设计中,设计者可以灵活的改变阻尼器的间距。

图22 不同排列形式耗能减撞站房柱的能量-位移曲线Fig. 22 Energy-displacement curves of new columns with different arrangement forms

5.3 内充泡沫铝新型耗能减撞站房柱吸能分析

5.3.1 模型的建立

在简化的新型耗能减撞站房柱的基础上进行内充泡沫铝研究,使新型耗能减撞站房柱达到最优耗能能力。新型耗能减撞站房柱的侧面配置防撞击X 型阻尼器,正面内充泡沫铝,外包钢板及刚性夹套等设计与简化的新型耗能减撞站房柱相一致。模型如图23 所示。

图23 加泡沫铝耗能防撞击柱有限元模型Fig. 23 Finite element model of energy dissipating anticollision column with foamed aluminum

5.3.2 模型的验证

为保证本文泡沫铝模型的参数设置的合理性,对文献[30]中的泡沫铝填充铝合金管试件SWFF1 和DWFF1 两种试件在轴向冲击荷载作用下进行了验证。试件外铝合金管AA6063-T1 的截面尺寸为55 mm,壁厚为1.3 mm,内铝合金管AA6063-T1 为38 mm,壁厚为1.1 mm,泡沫铝密度为440 kg/m3。泡沫铝与落锤采用SOLID164 单元,铝合金管采用SHELL163 单元。泡沫铝材料采用可压碎泡沫材料模型(*MAT-CRUSHABLEFOAM),该材料模型考虑了应变率的影响,铝合金管材料采用与应变率相关的分段线性塑性模型(*MAT-PIECEWISE-LINEAR-PLASTICITY), 泡沫铝与铝合金管的本构均与文献[31]保持一致。泡沫铝与铝合金、铝合金管与落锤之间均采用自动面-面接触(*CONTACT-AUTOMATIC-SURFACETO-SURFACE)。

落锤的质量与冲击速度与文献[30]保持一致,总的冲击能量为2.3 kJ。模拟的最终破坏形态以及力-位移对比结果如图24 和图25 所示。由图可知,模拟得到的试件破坏形态与试验破坏形态基本一致,破坏的褶皱处也一样。模拟得到的力-位移曲线与试验曲线整体趋势一致,平台值相差不大。沙漏能分别为内能的1.1%和4.34%,总能量波动分别为0.1%和3.25%,在可接受的范围以内。

图24 破坏形态对比Fig. 24 Comparison of failure modes

图25 力-位移对比Fig. 25 Force-displacement comparison

5.3.3 结果分析

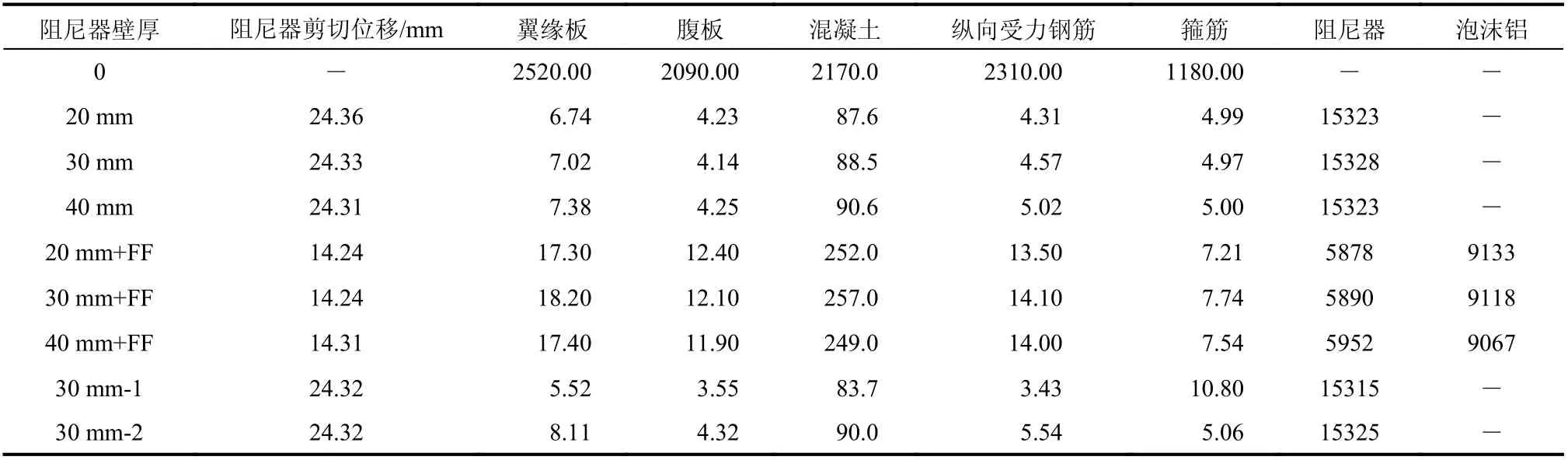

表2 为内充泡沫铝的新型耗能减撞站房柱和简化的新型耗能减撞站房柱的能量吸收对比情况。其中,“20 mm+FF”代表内充泡沫铝的新型耗能减撞站房柱中阻尼器壁厚20 mm,“20 mm”代表为简化的新型耗能减撞站房柱中阻尼器壁厚20 mm;“30 mm-1”代表防撞击X 型阻尼器排列形式为一排。通过表2 可知,内充泡沫铝新型耗能减撞站房柱的剪切位移较简化的耗能减撞站房柱的剪切位移下降了40%左右。通过对内充泡沫铝新型耗能减撞站房柱中各种材料的吸能能量的分析,可以发现,三种内充泡沫铝的新型耗能减撞站房柱中泡沫铝吸收的能量大概相同,均为9.1 MJ左右,占撞击能量15.8 MJ 的57.6%,阻尼器吸收的能量在5.9 MJ 左右,占撞击能量的37.3%,钢骨混凝土吸收了2%左右的能量(其余为沙漏能及动能)。因此,内充泡沫铝后的新型耗能减撞站房柱的吸能分布更加合理,剪切位移也随之减小。但观察各个材料的塑性应变后,可以发现,加入泡沫铝后,钢筋、型钢的塑性应变反而增加。

通过图26 与图19 混凝土变形区域的比较,混凝土的损伤区域有所增大,再通过表2 中的数据也能发现,钢骨混凝土吸收的能量有所增加。这是因为在正面加入泡沫铝后,在一定程度上增加了站房结构柱的侧面荷载,且泡沫铝在正面撞击吸能时会对站房结构柱有一定的挤压导致其发生部分损伤;而在无泡沫铝的情况下,站房结构柱所受的荷载主要通过侧面布置的阻尼器传递荷载。从图27 给出的站房结构柱所受的侧向荷载的情况也能看出内充泡沫铝的新型耗能减撞站房柱所承受的荷载明显增大,从而造成了站房结构柱出现了更大的损伤。

表2 新型耗能减撞站房柱能量吸收情况 /kJ Table 2 Energy absorption of the new type columns

图26 新型耗能减撞站房柱混凝土、阻尼器变形模态Fig. 26 Deformation mode of concrete and damper of the new type columns

图27 站房柱侧向荷载对比Fig. 27 Lateral load comparison of station house and column

通过对比内充泡沫铝新型耗能减撞站房柱与简化的新型耗能减撞站房柱的吸能情况和变形形态,设计者可以进行合理的耗能减撞站房柱的设计。在耗能减撞站房柱正面加入泡沫铝后其耗能分布更加合理的同时也会对站房结构柱的损伤有一定的加重。因此,合理的选择泡沫铝的密度及泡沫铝与混凝土的接触面积尤为重要。对于撞击能量较大的情况,可以选择高密度、大面积的泡沫铝,会增加泡沫铝吸收能量,但需考虑结构柱的损伤问题;对于撞击能量不是过大的情况,可以选择低密度、小面积的泡沫铝,既增加了耗能能力,又减少了结构柱的损伤。

6 结论

本文采用LS-DYNA 非线性有限元软件建立了防撞击X 型阻尼器、简化的新型耗能减撞站房柱和内充泡沫铝的新型耗能减撞站房柱的有限元模型,验证了已有的撞击经典试验,对比分析了防撞击X 型阻尼器的最优设计方案,并对简化和内充泡沫铝的新型耗能减撞站房柱进行了耗能机理研究,得出以下主要结论:

(1) 提出了防撞击X 型阻尼器在撞击作用下最优截面尺寸,其高度削弱系数a的合理取值应为0.4,长度削弱系数b的合理取值应为1,高跨比c的合理取值应为0.35;

(2) 在保证防撞击X 型阻尼器只发生剪切变形的情况下,防撞击X 型阻尼器吸收的能量与厚度成正比;但防撞击X 型阻尼器的排列形式对新型耗能减撞站房柱的影响较小;

(3) 在相同撞击能量作用下,普通站房结构柱发生了严重损伤,而进行耗能防撞设计的站房结构柱只发生了微小损伤,且简化的新型耗能减撞站房柱中的耗能元件吸收了97%的撞击能量;

(4) 内充泡沫铝后的新型耗能减撞站房柱的吸能分布更加合理,其泡沫铝和防撞击X 型阻尼器能协调吸能;但加入泡沫铝后,泡沫铝与防撞击X 型阻尼器总共吸收了95%的冲击能量,较不加泡沫铝下降了2%,使结构柱的损伤有所增加。对于新型耗能减撞站房柱中泡沫铝的使用,应仔细对泡沫铝的密度及接触面积进行计算设计,在提高耗能能力的同时,也应注意对站房柱的损伤及剩余承载力的影响。