采用改进CNN-BiLSTM模型的刀具磨损状态监测

2022-09-03刘会永李剑峰栾晓娜

刘会永 张 松 李剑峰 栾晓娜

1.山东大学机械工程学院高效洁净机械制造教育部重点实验室,济南,2500612.山东大学机械工程国家级实验教学示范中心,济南,250061

0 引言

自动化加工涉及智能加工工艺规划、切削过程优化及切削加工过程状态监测等关键技术[1]。刀具作为切削加工的直接执行者,不仅要具备良好的切削性能以保证加工质量和加工效率,还要具备自我感知调节的能力[2]。准确可靠地监测刀具磨损状态是实现刀具自我感知调节的关键步骤。

大家对此频频点头、深表赞同,以为所言很有道理,也很有意思.那么是什么原因使得您能够避免惯见的空泛之说、乏味之述呢?

国内外学者围绕刀具磨损监测做了许多研究,大体上可分为直接监测法和间接监测法[3]。直接法利用条纹图形法[4]、光学图像法[5]等直接监测刀具磨损,但易受到加工条件影响且无法在线监测。间接法则是通过提取与刀具磨损相关的切削力、振动、声音和电流等信号的隐含特征,利用机器学习或深度学习建立隐含特征与刀具磨损间的映射关系监测刀具磨损状态,近年来被广泛研究和使用。如LI等[6]通过提取切削力特征并利用相关系数法进行特征筛选后,结合传统机器学习方法支持向量回归(support vector regression,SVR)实现了车削刀具磨损状态监测。CHEN等[7]将多源信号和深度学习中的深度置信网络(deep belief network,DBN)相结合来监测铣削刀具磨损状态,并将其与传统机器学习方法——人工神经网络(artificial neural network,ANN)和最小二乘支持向量回归(least squares-support vector regression,LS-SVR)法进行对比,证明深度学习方法监测效果更好。曹大理等[8]直接利用深度卷积神经网络自动提取特征,实现刀具磨损在线监测。间接法主要包括信号采集和数据预处理、特征提取、状态识别三部分。手动特征提取需要消耗大量的人力和充足的先验知识,且不能保证提取的特征质量;深度学习能够自动提取特征,但单深度学习网络可能面临特征提取不够全面等问题。将两个或几个深度学习网络相结合的方法近年来被广泛使用。

近年来,凭借对复杂数据的优异特征提取能力,卷积神经网络(convolutional neural network,CNN)和长短时记忆(long short-term memory,LSTM)网络被广泛应用于图像识别[9]、语言处理等方面,在刀具磨损状态监测方面也获得广泛应用[10-11]。CNN可以从复杂数据中自动提取信号的多维度空间特征,但不能高效地处理时序数据。LSTM在处理时序数据时性能表现优异,但消耗时间相对较长。这两者结合可以增强空间、时序特征提取能力并相对减少时间消耗,更适用于多维度时序数据的分析和处理,被广泛应用于故障诊断[12]、时序预测[13]等方面。切削加工受到工件材料、刀具特性及加工工艺等多种因素影响,产生的时序信号十分复杂。双向长短时记忆(bidirectional long short-term memory network,BiLSTM)网络相当于采用两个LSTM双向捕获特征,能更好地提取时序数据隐含信息,因此本文将CNN和BiLSTM的优势结合,建立集成模型并对其进行改进来监测刀具磨损状态。传统CNN和BiLSTM集成模型在提取复杂数据深度特征时表现较差,稳定性有待提高。批量标准化(batch normalization,BN)层通过规范不同网络层数据,可以增强模型泛化能力,提升模型稳定性。切削加工过程中采集的时序信号需要BiLSTM提取更深层次的时序特征,以充分挖掘与刀具磨损相关的特征信息[14],保证刀具磨损状态监测精度。

政府采购峰做的技术性较强,对从业人员有较高的要求,要做好这项工作,需要从业人员具备较高的专业素养。尤其是互联网时代的带来,更是给工作带来了一定的挑战。我国政府采购管理专业教学,也要结合当前形势的发展,明确政府采购管理专业人才培养的目标,结合社会实际需求,培养符合要求的综合素养比较高的人才。

为了简化刀具磨损状态监测过程,并自动提取与刀具磨损高度相关的特征,进而提高刀具磨损监测精度和稳定性,本文将改进的卷积神经网络和双向长短时记忆(improved convolutional neural networks-bidirectional long short-term memory,ICNN-BiLSTM)网络集成模型应用于刀具磨损状态监测。首先以CNN-BiLSTM模型为基础,将BN层加入卷积神经网络的池化层和激活层之间;然后,在单个BiLSTM基础上再添加一个BiLSTM层提取更深层次的双向时序特征;最后,在每个BiLSTM层后添加Dropout层用来抑制模型过拟合,采用学习率可以自适应的adam优化算法来训练模型,实现刀具磨损状态的监测。通过铣削加工实验来验证改进模型的有效性及改进模型在实际加工中应用的可行性。对改进模型参数进行寻优,并将改进模型与CNN-BiLSTM模型和传统深度学习模型进行对比。

1 ICNN-BiLSTM刀具磨损监测模型

1.1 小波阈值降噪

加工过程中的切削力、振动和声音信号呈现出周期性、非平稳等特点,蕴含着大量噪声。小波阈值降噪首先选择小波母函数将信号进行多尺度小波分解,然后在各尺度下提取有用信号小波系数,最后用逆小波变换重构有用信号,完成信号降噪,在非平稳信号降噪处理上展现了极大的优势并得到了广泛应用[15]。不同小波母函数对不同类型信号的降噪效果难以评估[16],工程中常采用db(daubechies)小波和sym(symlets)小波作为小波母函数,与db小波相比,sym小波对称性更好。本文以信噪比(signal-to-noise ratio,SNR)为指标,利用启发式阈值方法量化阈值,对信号数据进行三层分解降噪。

不同类型信号在不同小波母函数和小波族条件下的信噪比如图1所示。信噪比定义如下:

第一,国有企业集团层面的混合所有制改革是尚需攻克的堡垒。集团层面的混合所有制改革是实现企业成为具有全球竞争力的世界一流企业的重要路径,是整个混合所有制改革的硬骨头之一。集团层面实施了混合所有制改革,下面的子公司自然会形成全新的机制,如果只在下属子公司层面开展混合所有制改革,集团层面不动,容易造成没改的效果。同时集团层面的混合所有制改革更能体现高层的改革决心,提振外界对改革的信心[2]。

RSN=10lg(Psignal/Pnoise)

(1)

式中,Psignal为降噪后信号功率;Pnoise为噪声功率。

图1 不同小波母函数性能Fig.1 Performance of different wavelet generating functions

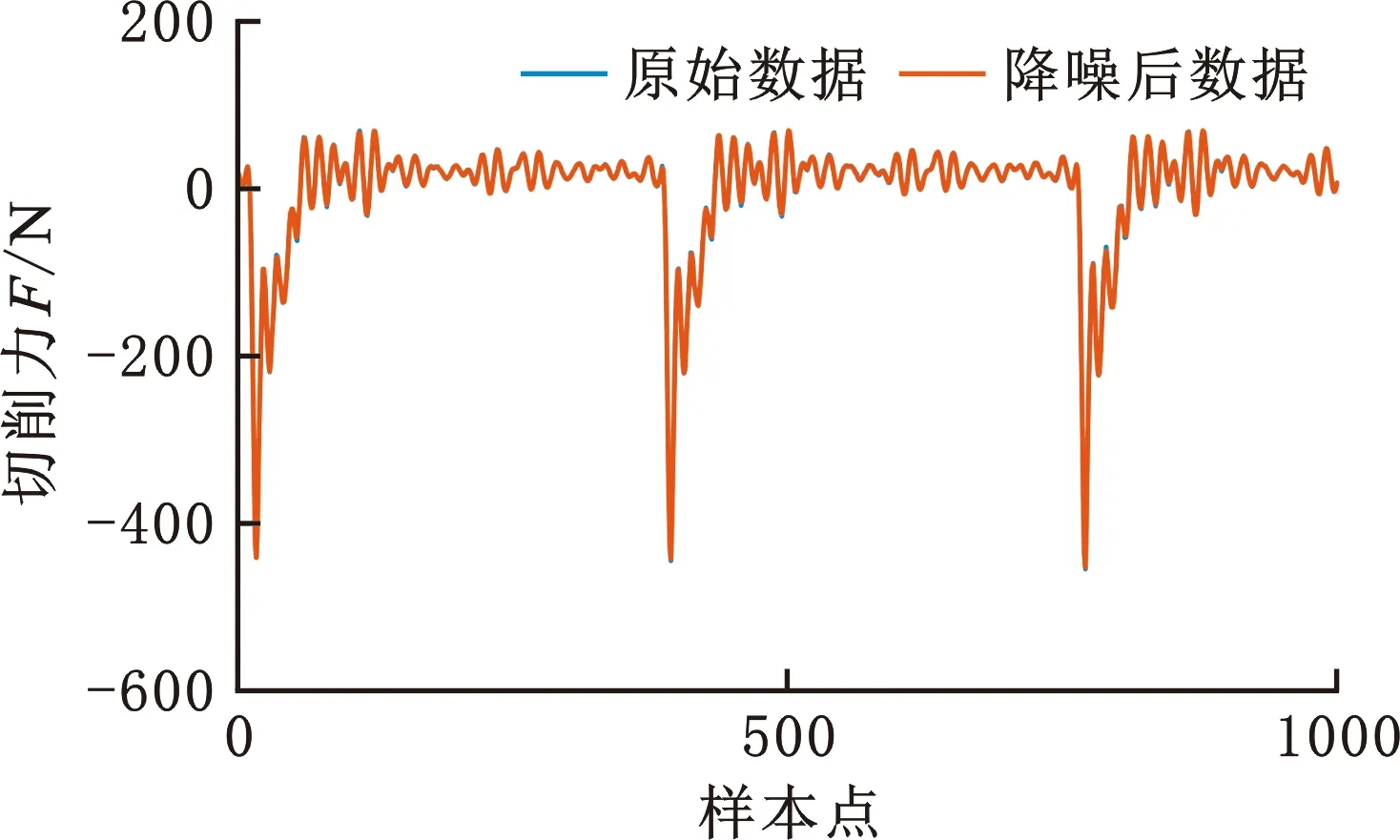

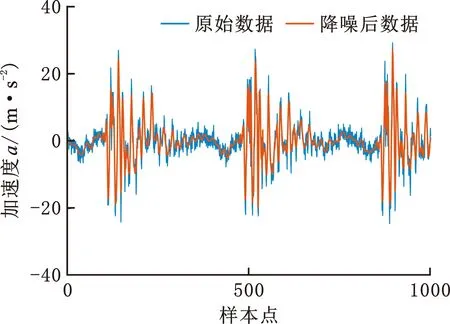

由图1可以看出,两种小波母函数的降噪效果基本相同,小波族达到一定数量时信噪比趋于稳定。综上,最终选择sym18小波对三种传感器信号进行降噪,此时,1号刀具第一组数据Y方向切削力、振动及声音信号信噪比分别为33.45 dB、7.46 dB、5.08 dB。切削力、振动加速度和声压数据经过小波阈值降噪处理后的降噪效果如图2所示。

全部批改学生的作业是教师应该采取的主要办法。但是短文(书面表达)写作不能仅仅理解成个人的行为,因此在教学中,不应总是让学生单独写出短文,教师全部批改的模式。首先应提倡学生开展两人或数人小组活动。可以采取以下措施:

(a)1号刀具第一组数据Y方向切削力

(b)1号刀具第一组数据Y方向振动加速度

(c)1号刀具第一组数据声压图2 小波阈值降噪Fig.2 Wavelet threshold denoising

1.2 CNN模型

p→∞

图3 卷积神经网络结构Fig.3 The structure of convolutional neural network

CNN利用N层卷积、池化提取输入数据特征,将其输入全连接层,结合回归层或Softmax分类器完成预测或分类。CNN模型的卷积过程和极大池化过程分别如下:

(2)

CNN类似于传统的全连接神经网络,将图片等转换为二维矩阵格式的数据输入卷积、池化层中进行处理,它能快速准确地提取数据空间特征,具有很强的稳定性,近年来被广泛用于图像识别和故障诊断[17],其网络结构如图3所示。

(3)

训练模型时,根据损失函数是否随着训练次数增加而减小来判断损失函数的收敛性。若其不收敛,则需重新调整模型参数,继续训练,直至收敛。模型训练过程中通过比较验证数据预测值和真实值之间的均方根误差(root mean square error,RMSE)ERMSE来判断模型的实际效果:

1.3 BiLSTM模型

LSTM与循环神经网络(recurrent neural network,RNN)有相同的输入输出[18]。与LSTM相比,BiLSTM采用两个LSTM分别从文本前后进行训练[19],然后连接到同一输出,提取数据前后相关性特征的能力更强。BiLSTM在处理上下语境联系密切的情感分析等方面问题时提高了约3%的性能[20],非常适用于处理类似走刀过程振动数据等前后相关性强的数据,其结构如图4所示。

图4 BiLSTM网络结构Fig.4 The structure of BiLSTM network

随机选取3把铣刀共97组实验数据的80%作为训练数据集,20%作为验证数据集。原始切削力、振动和声音信号数据经过趋势项消除、小波阈值降噪等数据预处理操作后,输入ICNN-BiLSTM模型进行训练。模型训练参数设置如下:最大迭代次数为100;梯度阈值为1;每两次迭代更新学习率;验证频率为50。训练批量越小,训练消耗时间会相应延长,批量大小变化也会影响模型精度,本文采用的是小数据集,为削弱批量大小对模型训练结果的影响,本文将训练批量大小设置为400,远大于数据集量。根据相关经验,预先设置学习率为0.01,使用优化求解器adam进行模型训练。定义真实值y与模型的预测值yp的均方差为损失函数L:

(4)

式中,U、W分别为各个门的输入权重和循环权重;S(·)为sigmoid函数,值域为0~1,0为不通过,1为全通过;“⊙”表示Hadamard积;上标F、I、O分别表示遗忘门、输入门、输出门。

本节,我们通过实例验证所提算法的有效性,所有实验均在HP笔记本电脑完成,处理器为Intel(R) Core(TM) i7-6500U CPU @ 2.50GHz和8GB内存,操作系统为Windows 7,仿真软件为MATLAB 2013b。

1.4 ICNN-BiLSTM模型

本文将CNN和BiLSTM模型集成并改进后应用到刀具磨损状态监测中,充分发挥CNN模型的空间特征提取能力和BiLSTM模型的时序特征提取能力。以CNN-BiLSTM模型基本结构为基础,在单个BiLSTM层基础上再添加一个BiLSTM层,提取深层次时序特征;在CNN中加入BN层,用来规范数据分布,增强模型泛化能力和鲁棒性;最后,在每个BiLSTM层后加入Dropout层来随机屏蔽部分神经元输出,防止模型过拟合。ICNN-BiLSTM模型网络结构如图5所示。

图5 ICNN-BiLSTM模型结构Fig.5 The structure of ICNN-BiLSTM model

ICNN-BiLSTM网络输入数据是在加工过程中采集到的切削力、振动和声音信号数据。原始数据采样频率为20 kHz,如果直接将其输入网络中,则参数量过大,对计算机的性能要求过高。因此,本文将每组实验中的1 s数据进行小波阈值降噪等预处理和降采样后得到2000×7维的数据,再转换为10×7×1×200维度的数据输入ICNN-BiLSTM模型中。为提高模型泛化能力,在数据输入改进模型之前,需要进行标准化处理。本文应用Z-score方法进行数据标准化:

(5)

式中,xn为归一化后数据;x为原始数据;μ为原始数据均值;σ为原始数据标准差。

经过两次卷积、最大池化和批标准化操作提取数据空间特征,卷积核的大小为[3,3],步长为1,两次卷积深度分别为6和12;最大池化层的大小为[2,2],步长为1,卷积和池化过程中不进行填充。提取的空间特征经过Flatten层后转化为序列数据,输入BiLSTM层中,两个BiLSTM层的隐含单元数初始分别设置为32和16,防止过拟合的Dropout率设为0.4,最后经过两次全连接层输入回归层,全连接层单元数分别设置为10和1。

2 验证实验

优化器直接影响参数优化速度和模型准确率,选择合适的优化器可以极大提高模型训练效率。确定改进模型隐含单元数之后,本文选用sgdm、rmsprop、adam优化器进行对比实验,其他参数保持与上述参数相同,进行10次模型训练,在不同优化器下验证集的RMSE值如图9所示。可以看出,rmsprop和adam优化器均具有较高的稳定性和精度。rmsprop优化器的精度略高于adam优化器的精度,但与应用rmsprop优化器训练模型10次消耗的平均时间167 s相比,adam优化器消耗的训练时间为138 s,缩短了17.4%。综合考虑模型精度和时间效益,本文选用adam优化器。

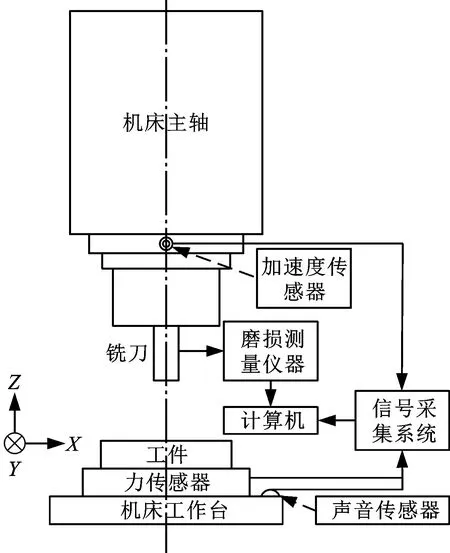

图6 实验原理Fig.6 The principle of experiment

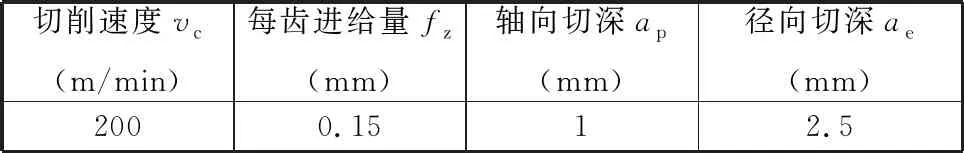

表1 实验参数

表2 实验设备

P20模具钢切削过程中的切削力和切削温度均很高,刀具处于复杂应力条件下,会发生磨损。在刀具的前刀面,靠近已加工表面的部分工件材料黏附最为严重,随着与已加工表面距高变远,黏附逐渐减轻,同时切削刃上发生微崩刃。在刀具后刀面,切削刃的涂层被磨掉,露出基体材料,整个磨损区域呈现倒三角形,在靠近已加工表面和待加工表面处出现边界磨损。刀具磨损标准包括前刀面月牙洼磨损深度KT、后刀面磨损量VB和磨损最大值VBmax,实验过程中,后刀面磨损带的中间部分磨损最为明显,出现磨损最大值。在整个刀具使用过程中,VBmax呈现出逐渐递增的趋势且便于测量,因此本文以VBmax为标准绘制刀具磨损曲线,如图7所示。

图7 1~3号刀具磨损曲线Fig.7 The wear curves of tool 1~3

3 结果分析

3.1 ICNN-BiLSTM模型分析

LSTM单元各个门的作用如下。遗忘门:控制信息的遗忘程度;输入门:控制输入记忆单元的信息量;输出门:控制输出单元的权重。LSTM单元输出如下:

1) 上海市改建道路大多涉及老路翻挖施工,而部分新建道路涉及建筑物破除等施工,建议在施工过程中对重点路段(特别是临近居民区的路段)采用静音切割工艺(见图1a))代替传统的镐头机破碎工艺。目前应用较多的是钻石金刚链锯切割工艺,该切割工具由液压泵、传动定位滑轮和带有金刚石锯齿的钢绳组合而成,液压电机通过传动滑轮带动钢线围绕被切割物体高速旋转进行切割,具有施工噪声低、振动小等优点。采用静音切割方式之后可大幅降低施工过程中的噪声影响,相比传统的搞头破碎工艺可降低噪声影响约20 dB(A)。

(6)

式中,Z(l+1)为卷积层输出;K为数据通道数;z为卷积核/池化层大小;s0为卷积/池化步长;ω为卷积核;b为偏差;A(l+1)为池化层输出。

(7)

式中,n为训练或验证样本数量。

若RMSE值较大,则模型可能存在过拟合等情况,模型需要进行重新训练;若RMSE值较小,则模型精度较高,并且RMSE值越小,模型精度越高[21]。

镜检时室内光线勿过于明亮,也可使用遮光装置以阻止目镜周围的光线射入。在使用油镜时,尽可能地除掉油内的杂质和气泡,避免由于油内的杂质和气泡的漫反射妨碍视场的镜检效果。

本试验采用钢筋应力反映试验梁的受力状态,钢筋应力由测量得到的钢筋应变换算而来。图8给出了梁体加固前后钢筋应力随荷载的变化规律。

模型结构参数对模型精度和鲁棒性有重要影响。BiLSTM层是本文重点改进的部分,BiLSTM隐含单元数(numhiddenunits)是ICNN-BiLSTM模型的重要参数,本文以验证集RMSE为指标,为消除随机性的影响,在初始参数条件下对不同隐含单元数组合的模型进行10次训练,结果如图8所示。可看出,两个BiLSTM层隐含单元数分别为32和16时,验证集RMSE值稳定在0.007左右,说明模型兼具较高的精度和稳定性。因此,本文将两个BiLSTN层隐含单元数分别设置为32和16。

验证实验采用山高公司生产的可转位立铣刀杆和涂层硬质合金可转位刀片以单齿顺铣的方式加工P20模具钢,工件尺寸为110 mm×110 mm×40 mm,铣削过程中不使用切削液。利用安装在主轴上的加速度传感器和工作台上的力、声音传感器,采集主轴X、Y、Z三个方向的振动和切削力及声音信号,信号采样频率为20 kHz(图6)。每去除10 cm3体积工件材料后,利用Dino-lite手持显微镜测量后刀面最大磨损值并进行拍照,共获得相同切削参数下3把铣刀的磨损值数据。主要实验参数及设备见表1和表2。

为保持1∶250 000 DLG数据的现势性,实现重要要素与云南省地图院2017版1∶50 000 DLG数据更新一致,满足各类地图编制、“天地图·云南”建设、专题地理信息系统开发应用、应急测绘保障服务及社会各行业对全省性基础地理数据的应用。云南省地图院于2017年12月启动了1∶250 000DLG数据更新项目,因本次更新范围只涉及水系要素、交通要素、居民地要素、境界要素,故本文仅针对此次1∶250 000 DLG数据更新重点介绍了上述4种要素的具体更新方法。

电感式编码器由转子和定子两个码盘组成。码盘上敷有铜箔,用印刷、腐蚀等方法,在其盘面上刻制出平面形的绕组,绕组呈等间距扇形分布。转子绕组为连续的扇形分布;定子绕组为分段的扇形分布,每段结构相同,每个分段绕组分为两组,在相位上相差90度,又称为正弦绕组和余弦绕组。如果连续绕组上加有激励电信号时,正弦绕组与余弦绕组将产生感应电势,电势随转子的相对位置变化呈现正弦或余弦的信号变化,再将变化的信号检测出后进行处理,就可以测出轴转动的信息[6]。电感式编码器结构如图5所示。

(a)HBiLSTM1=8,HBiLSTM2=8 (b)HBiLSTM1=16,HBiLSTM2=16 (c)HBiLSTM1=32,HBiLSTM2=32 (d)HBiLSTM1=64,HBiLSTM2=64

(e)HBiLSTM1=16,HBiLSTM2=8 (f)HBiLSTM1=32,HBiLSTM2=16 (g)HBiLSTM1=64,HBiLSTM2=32图8 改进模型不同隐含单元数组合效果对比Fig.8 Comparison of the combination effect of different hidden units in the improved model

图9 不同优化器效果对比Fig.9 The effect comparison of different optimizers

学习率(learning rate,LR)也是影响模型精度和训练速度的重要参数,学习率RL过大会使权重更新过快,模型精度和稳定性变差,学习率过小会减缓学习速度,同样影响模型效果。在不同学习率下同样对模型进行10次训练,验证集的RMSE值如图10所示。可以看出,当学习率与模型最初训练参数相同(为0.01)时,效果最好。因此,本文将改进模型的学习率设为0.01。

图10 不同学习率效果对比Fig.10 The effect comparison of different learning rates

3.2 改进模型与CNN-BiLSTM模型对比

为探究模型的改进效果,将ICNN-BiLSTM模型与未添加BN层和单BiLSTM层的CNN-BiLSTM模型进行对比。除分别未添加BN层和单BiLSTM层之外,模型参数和训练参数与改进模型一致,单BiLSTM层模型隐含单元数设为32。对未改进模型同样进行10次训练,验证集的RMSE值如图11所示,可以看出,与原模型相比,改进模型稳定性更好且精度更高。

图11 改进模型与原模型效果对比Fig.11 The comparison of the effect between the improved model and the original model

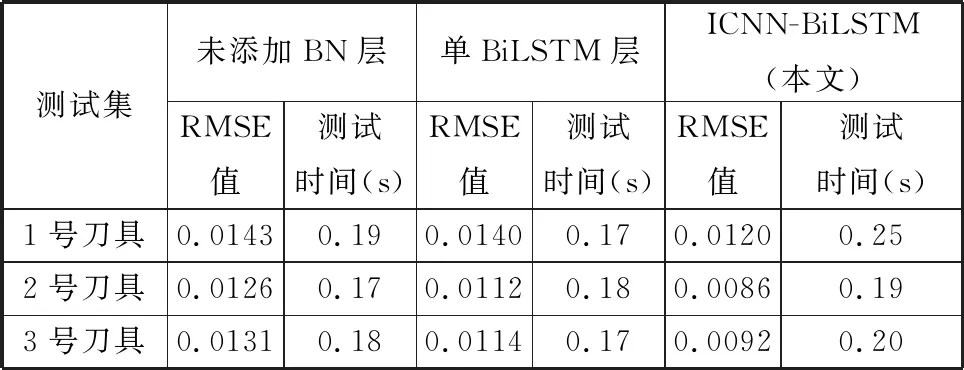

在97组实验数据中提取测试数据,采用相同的数据预处理方法对测试数据进行处理,然后利用上述训练好的各个模型的10组参数进行刀具磨损值预测。此时以测试集RMSE值作为预测效果的评价指标,10次预测结果的RMSE均值和测试消耗时间均值见表3。可以看出,在1、2和3号刀具测试数据集下,与未添加BN层的CNN-BiLSTM模型相比,改进模型RMSE值分别减小了16%、32%和30%;与单BiLSTM层模型相比,改进模型RMSE值分别减小了14%、23%和19%,表明改进模型精度得到较大提高。由于模型层数增加,模型测试时间消耗也会相应地增加,而在刀具正常使用阶段,除去碎断和崩刃等异常情况,刀具磨损在短时间内不会发生明显变化,且改进模型预测所消耗时间远远短于本次实验一次走刀消耗的时间(大约14 s),因此可以忽略测试时间增加的影响。随机训练改进模型并利用其对测试数据集进行刀具磨损值预测,预测效果如图12所示。

表3 不同模型测试结果对比

由图12可以看出,改进模型预测的刀具磨损曲线与实际曲线趋势具有较高的一致性。此外,由于受到手工测量刀具后刀面磨损值误差较大的影响,模型的预测结果与实际值之间会产生一定附加偏差,可以看出改进模型的预测值和刀具磨损实际值的误差最大不超过0.02 mm,最小则接近于0,由此验证了改进模型监测刀具磨损状态的有效性和准确性。

(a)1号刀具 (b)2号刀具 (c)3号刀具图12 改进模型刀具磨损预测效果Fig.12 The prediction effect of tool wear based on improved model

3.3 改进模型与传统深度学习模型对比

除了上述研究,本文还将ICNN-BiLSTM模型与传统的CNN和BiLSTM模型进行了对比,后两者与ICNN-BiLSTM模型的参数相同,同时,与结构参数完全相同的CNN-LSTM集成模型进行对比。采用相同的训练参数对上述所有模型进行10次训练,验证集RMSE值见表4。利用相同测试数据集进行测试,不同数据集10次测试的RMSE均值和平均消耗时间见表5。

表4 改进模型与传统模型验证集RMSE值

表5 改进模型与传统模型测试结果对比

由表4可以看出,CNN模型的预测效果最差,在预测效果方面BiLSTM模型明显优于CNN模型,这是由于数据在本质上属于时序数据,而BiLSTM在时序数据处理方面具有极大的优越性,证明了时序特征与刀具磨损状态的高度相关性。改进模型兼顾了数据的空间特征和序列特征,与CNN相比,改进模型的精度和稳定性得到大幅提高;与BiLSTM模型相比,改进模型在稳定性方面提高明显,精度方面也有相应提高。CNN-LSTM模型虽然存在RMSE最小值,但与改进模型相比相差不大,且自身差异较大,稳定性差。由表5可以看出,改进模型测试结果明显优于传统模型和CNN-LSTM模型测试结果,在时间消耗上虽不尽相同,但对实际生产影响有限,从而证明了改进模型的准确稳定性和可行性。

4 结论

(1)基于改进模型的刀具磨损状态监测方法,直接利用经过预处理的数据实现刀具磨损状态监测,与传统的特征提取和深度学习相结合的刀具磨损状态监测方法相比,简化了流程,节约了资源。

(2)模型的结构参数对模型精度和稳定性有较大影响,合适的模型参数可以提高模型精确度和稳定性,本文通过对部分模型参数和训练参数的效果对比选取了改进模型的最优参数。

(3)与原模型相比,改进模型在精度和稳定性方面均获得较大提高,在不同测试数据集上,改进模型监测效果均提高10%以上;与传统的深度学习模型对比,稳定性更强且精度更高,证明了其监测刀具磨损状态的准确性和可行性。

需要说明的是,所提模型只在单一工况的加工条件下进行了实验验证,在后续研究中还需考虑在不同工况条件下模型的适用性和可靠性,并研究基于改进模型的刀具磨损在线补偿,以服务于生产现场和实际加工。