耦合碳捕集系统的燃气蒸汽联合循环综合性能研究

2022-09-03冯凌杰翟融融郭一村马宁傅佳欣

冯凌杰,翟融融,郭一村,马宁,傅佳欣

(华北电力大学能源动力与机械工程学院,北京市 昌平区102206)

0 引言

目前的发电技术中,最具成本效益的仍是采用化石燃料发电,但化石燃料发电会导致大量的CO2排 放[1]。 燃 气 蒸 汽 联 合 循 环(natural gas combined cycle,NGCC)将燃气轮机与蒸汽轮机组合起来共同发电,具有效率高、成本低、污染少等特点,在世界各国得到重视和广泛应用[2]。目前,燃气蒸汽联合循环电厂的发电量占全球发电量的20%以上,NGCC 电厂的净发电效率可达55%~60%,单位发电量产生的CO2仅为燃煤电厂的一半[3],但其CO2排放量仍处于较高水平。碳捕集与封存技术(carbon capture and storage,CCS)是现行的能有效减少CO2排放的一项技术。燃气轮机机组清洁高效,而且可实现良好的负荷变动,将碳捕集系统与NGCC 机组耦合是实现低碳的重要途径之一,也为我国实现双碳提出了一种可行的方法[4]。

目前电厂使用的CCS 技术有燃烧前捕集、燃烧后捕集和富氧燃料燃烧捕集。燃烧前捕集技术是指利用煤气化重整技术,将CO2从合成气中分离;燃烧后捕集技术是从烟气中分离CO2;富氧燃料燃烧捕集技术是通过改变传统空气燃烧方式,采用纯氧(或氧载体),直接获得高CO2浓度烟气[5]。其中,燃烧后捕集技术适用于对现役电厂进行直接改造,无需新建电厂。Jairo等[6]的研究结果也表明燃烧后捕集的耦合不会影响NGCC 电厂的发电灵活性。目前碳捕集技术的成本还较高,天津华能IGCC项目采用燃烧前捕集技术,捕集成本为239元/tCO2[7];富氧燃烧捕集技术现处于工艺验证阶段,捕集成本为780~900元/tCO2[8]。对于燃烧后碳捕集技术,其中化学吸收法中,使用醇胺法为150~400 元/tCO2[8],使用低温甲醇洗法捕集成本为100元/tCO2[9];物理吸收法中,采用膜分离法捕集成本为500元/tCO2[8],采用低温蒸馏法捕集成本为284 元/tCO2[9],采用吸附分离法捕集成本为200~400元/tCO2[10]。

NGCC电厂耦合碳捕集系统能大幅降低CO2排放,但同时也会使得电厂效率大幅降低。为此,许多学者展开相关研究。目前对于NGCC 机组和碳捕集单元耦合系统的效率提升优化研究,主要集中在碳捕集吸收溶剂的开发[11-19]、碳捕集系统的工艺[20-22]以及耦合系统的流程改进[23-25]等方面。

在碳捕集吸收剂方面,主要有溶剂的改进[12-13]、新溶剂的开发[11,14,19]等。乙醇胺(MEA)通常作为吸收剂基准,其再生能耗通常为4 GJ/tCO2左右[15-17]。Barzagli 等[18]的研究表明,丁基氨基(BUMEA)和氨基乙氧基(DGA)的吸收热均低于传统30%MEA溶液。Lv等[19]的研究表明,混合胺型两相吸收剂再生能耗可降低至1.8~2.4 GJ/tCO2。

在碳捕集系统工艺流程方面,已经开展了中间冷却、富液分流[20-22]等研究。Li 等[22]的研究表明,通过中间冷却和富液分流等流程改造,整体能耗降低了13.5%。

在耦合系统的流程改进方面,主要针对优化耦合的方式,降低耦合系统的效率损失展开研究。Marchioro等[23]对NGCC和常规蒸汽动力装置进行了综合研究,通过确定最佳的抽汽点和蒸汽条件来最小化效率损失。Hu等[24]提出一种新的耦合碳捕集系统的发电系统,采取了烟气再循环、再沸器冷凝水与抽气混合、压缩解吸塔顶部CO2和耦合超临界CO2循环4 项系统优化措施,改造后的CO2捕获效率损失降低了2.63%。Carapellucci等[25]研究了3 个不同的NGCC 与基于胺的碳捕集系统耦合,从汽轮机抽取中低压蒸汽是降低NGCC 系统效率的主要原因,由辅助热电联产装置产生的蒸汽替代可以有效提高效率。

上述研究除了碳捕集系统与NGCC系统之外,引入了更多的系统来弥补抽气造成的效率损失,但是更多的系统也意味着更高的投资成本。因此,本文以国际能源署(International Energy Agency,IEA)报告中的NGCC 为参考对象,基于能量梯级利用原则,探寻不同抽汽回水位置的影响,同时兼顾抽汽流程优化,提出了4 个不同的NGCC 机组与碳捕集系统耦合方案。应用Ebsilon软件对该循环及所提方案进行热力建模,对不同耦合方案进行热力学分析,分析其能量惩罚与辅机能耗情况,为进一步研究提供参考。

1 系统及耦合方案

1.1 燃气蒸汽联合循环系统

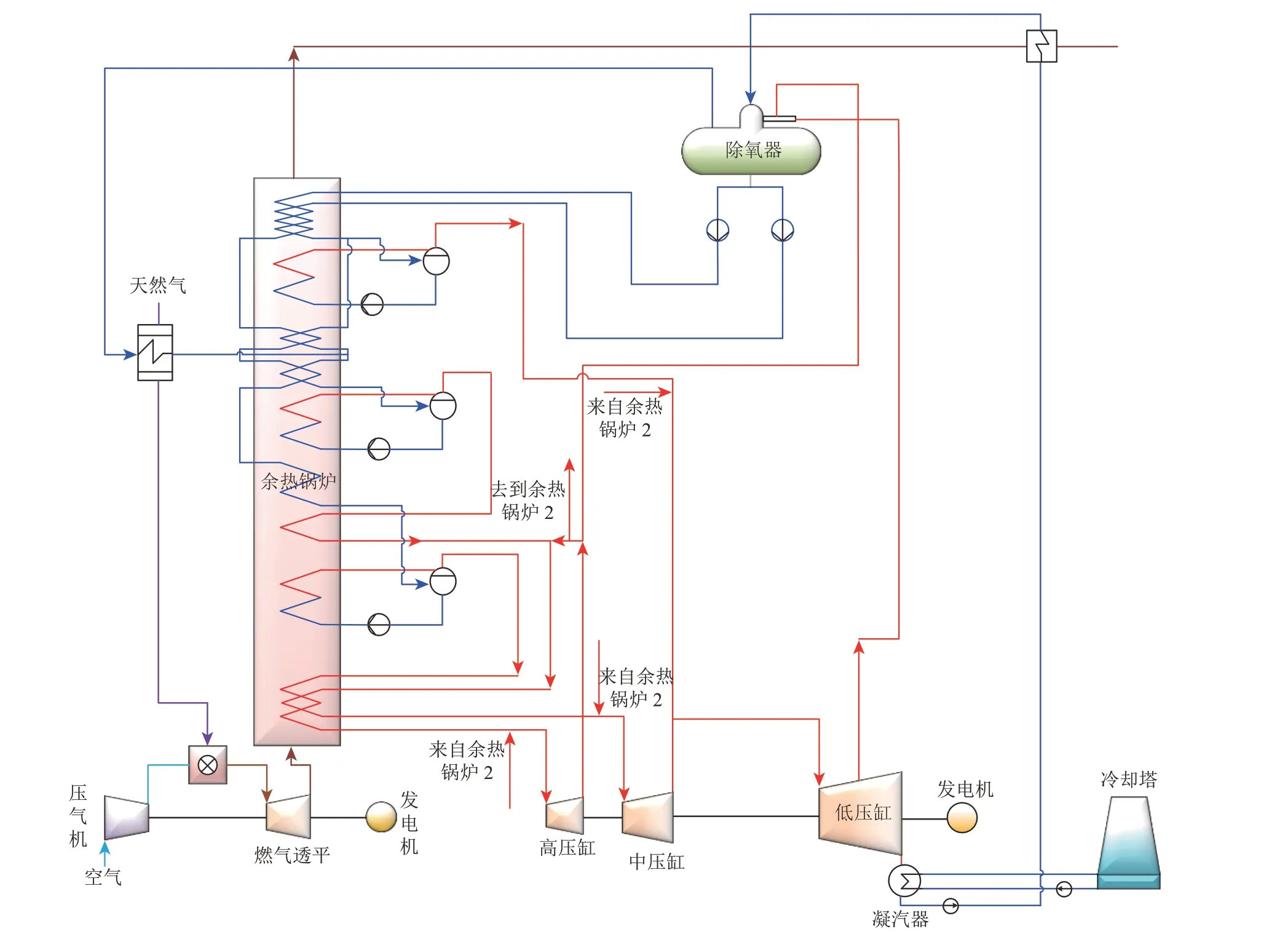

燃气蒸汽联合循环系统流程图如图1 所示。空气进入压气机压缩后进入燃烧室,天然气在燃烧室中与空气发生混燃,燃烧后生成的高温烟气送至燃气轮机膨胀做功,做功后的高温烟气进入余热锅炉,加热锅炉给水,产生的蒸汽送至蒸汽轮机做功,在余热锅炉内降温后的烟气经由余热锅炉的主烟囱排出。

图1 燃气蒸汽联合循环热力系统图Fig.1 Natural gas combined cycle thermodynamic system diagram

由于该燃气蒸汽联合循环机组是二拖一机组,将燃气轮机作为主体,烟气分别进入2 台余热锅炉进行换热回收利用。其中一台余热锅炉的给水经由燃气轮机排出的高温烟气加热,后产生的高压过热蒸汽与另一台余热锅炉产生的高压过热蒸汽汇合,然后送至汽轮机高压缸做功,高压缸排汽再分别回到2 台余热锅炉。每股高压蒸汽分别与每台余热锅炉产生的中压蒸汽混合,经余热锅炉再热之后汇合,送至汽轮机中压缸做功。2台余热锅炉产生的低压蒸汽汇合后,与中压缸排汽混合一同进入汽轮机低压缸做功。乏汽进入凝汽器冷却为凝结水,凝结水经凝结水泵升压后,再分别进入两台余热锅炉完成汽水循环。由于汽水流程复杂,为使得流程展现较为清晰,图中仅绘出一套燃气轮机机组和一台余热锅炉,实际是一个二拖一循环机组,这一点在汽水流程中得以体现。

本研究为了提高燃气轮机整体效率,预热了部分燃气,预热燃气是通过设置换热单元,抽取循环中的部分蒸汽来实现的。

1.2 基于MEA的碳捕集系统

图2 是基于胺的碳捕集流程示意图。首先胺溶液从吸收塔顶部流入,吸收从吸收塔底部流入的烟气中的CO2,从塔底通入的烟气中,除CO2外的气体基本上不与胺反应。此时从吸收塔底部流出的溶液称之为富液,富液经过换热器进入解吸塔顶部,随后CO2在解吸塔中从富液中解吸出来,此时从解吸塔底部流出的溶液称之为贫液,经过换热器与富液换热后回到吸收塔顶部,继续吸收CO2。解吸过程需要耗费大量热量,当碳捕集系统与热力系统耦合时,该过程的热量通常由碳捕集系统的蒸汽提供。从解吸塔塔顶释放出的CO2会在冷凝器中进行多级压缩,压缩完成后再通过管道将其运输到合适的地点进行储存利用。

图2 基于胺的碳捕集流程图Fig.2 Flow chart of amine-based carbon capture

本流程适用于各种不同的吸收剂,以质量分数为30%的MEA和改进的吸收剂为例,各反应如下(不含H2O的水解反应):

1.3 碳捕集与燃气蒸汽联合循环耦合方案

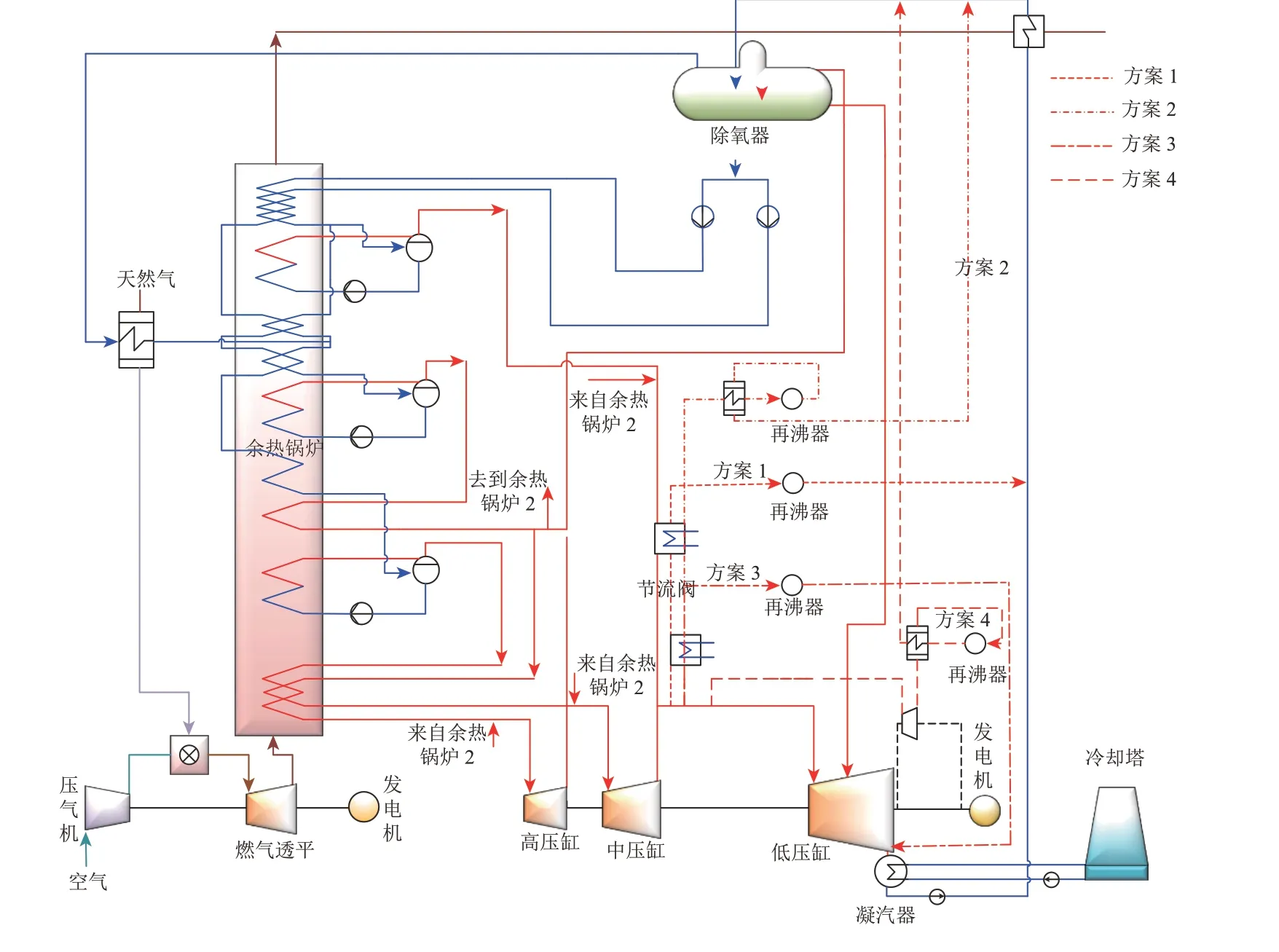

根据关键部件再沸器和抽汽的参数匹配以及能量梯级利用原则,预设了4 种不同抽汽利用方式的碳捕集与燃气蒸汽联合循环耦合系统方案(4个方案的抽汽参数一致)。

方案1:抽汽回除氧器。从中低压缸连通管抽汽,经过节流阀降压后,再经过冷却器降温至与再沸器匹配温度,为再沸器提供热量,用于解吸CO2,然后与给水混合,回到除氧器。

方案2:抽汽换热回除氧器。从中低压缸连通管抽汽,经过节流阀降压后,再经过换热器降温至与再沸器匹配温度,为再沸器提供热量后回到换热器与自身进行热交换,然后与给水混合,回到除氧器。

方案3:抽汽回凝汽器。从中低压缸连通管抽汽,经过节流阀降压后,再经过冷却器降温至与再沸器匹配温度,为再沸器提供热量后,和低压缸排汽混合,一起进入凝汽器。

方案4:小汽机加回热。考虑到从中低压缸连通管抽汽的参数较高,直接降压降温的损失较大,在抽汽之后增设小汽轮机,经过小汽轮机做功降温降压后,再经过换热器降温至与再沸器匹配温度,为再沸器提供热量后回到换热器与自身进行热交换,最后和给水混合一起进入除氧器。

4种方案流程图如图3所示。由于碳捕集系统与热力系统的集成主要体现在再沸器部分,所以图中碳捕集系统其他部分未绘出。

图3 不同耦合方案示意图Fig.3 Schematic diagram of different integration schemes

2 系统模拟及验证

2.1 案例系统基本参数

参考文献[26]中的燃气蒸汽联合循环电厂配有2 套燃气轮机和1 套蒸汽轮机,每套燃气机组配有一台余热锅炉。在NGCC 机组耦合碳捕集系统之前,NGCC 电厂的总发电量为883.85 MW,净发电量为874.0 MW,电厂总效率为58.75%,净效率为57.47%。余热锅炉配备为三压再热,主蒸汽参数为585 ℃、15.8 MPa,再热蒸汽参数为585 ℃、4 MPa。冷凝塔的冷却水温为19 ℃。基于冷凝器中的温升为11 ℃,与冷凝器饱和压力对应的温差控制在3 ℃,冷凝器的压力设置为4.5 kPa。

根据参考文献[26]中的燃气参数及蒸汽参数对模型进行调整,燃气参数见表1。

表1 燃气组成成分Tab.1 Composition of natural gas

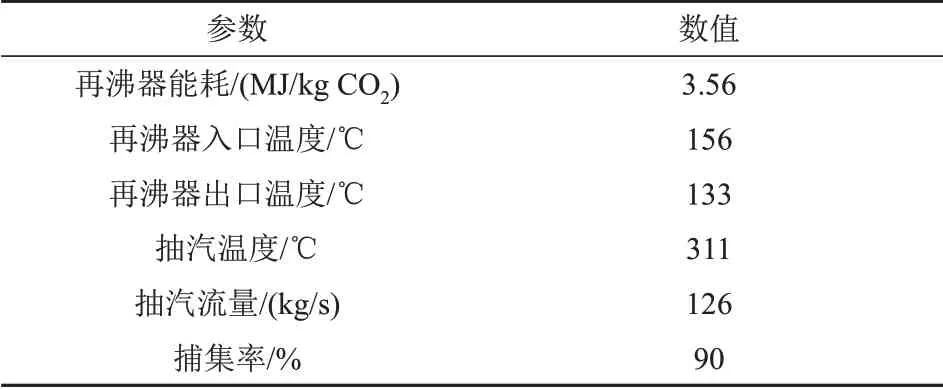

MEA通常作为捕集系统的参比溶剂,具体的参数见表2。

表2 基于MEA溶剂的捕集系统参数Tab.2 Parameters of a capture system based on MEA

2.2 案例系统模拟结果与验证

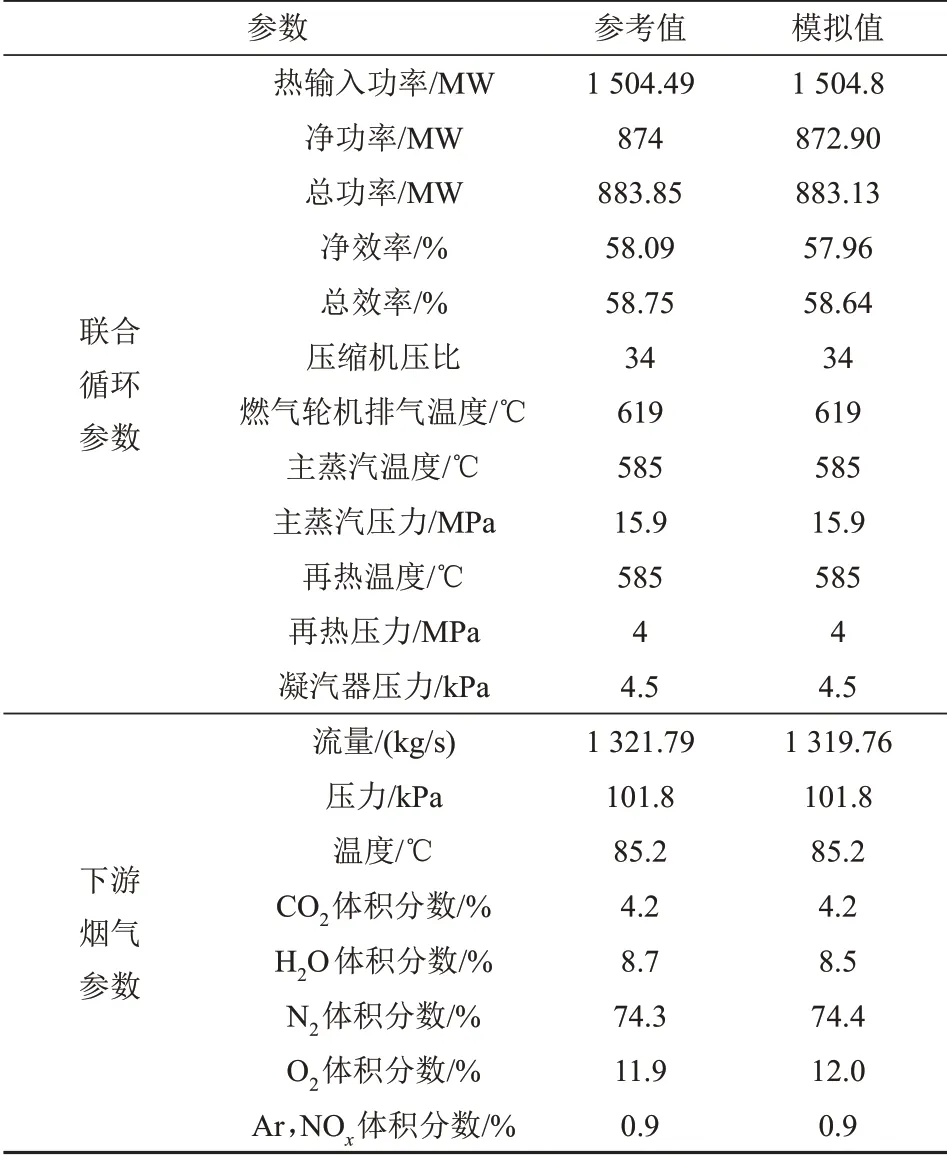

采用Ebsilon 软件对案例系统进行建模仿真。根据参考文献[26]计算所需燃料量及空气量调整模型,最终结果见表3。

从表3 中可以看出,模拟值与文献参考值相差不大,用该模型来模拟机组的实际运行状态是可行的。

表3 燃气蒸汽联合循环模型验证结果Tab.3 Verification results of a natural gas combined cycle model

2.3 评价指标

净效率的定义如下:

式中:P为输出功率,MW;Ploss为压缩机和水泵等各辅机功耗之和,MW;Q为输入热量,MW。

能量惩罚定义为:NGCC 电厂耦合CO2捕集系统前后的净效率之差。

3 耦合方案性能分析

基于MEA的碳捕集系统与NGCC系统的耦合结果见表4。

表4 基于MEA的碳捕集系统耦合结果Tab.4 Results of a NGCC system integrated a carbon capture system based on MEA

图4 为无碳捕集系统的联合循环基准案例与4种不同耦合方案的输出功率对比图。可以看出,NGCC 系统在其耦合了碳捕集系统之后,系统的总输出功率以及净输出功率都出现了一定程度的降低,这是由于NGCC 与碳捕集耦合系统中碳捕集系统的再沸器抽取了蒸汽轮机中的部分蒸汽用于对CO2的解吸,这种方式会降低系统蒸汽轮机的部分排汽量,进而输出功率也会降低。而这4种不同的耦合方案中,方案4 功率最高,其总功率为800.12 MW,净功率为790.64 MW;其次是方案2,其总功率为783.14 MW,净功率为773.62 MW;而方案1 的功率更低,其总功率为781.91 MW,净功率为772.45 MW;功率最低的是方案3,其总功率为780.07 MW,净功率为770.45 MW。这主要是由于在方案3中,抽汽在再沸器中失去热量之后,还要与低压缸排汽一起被通入凝汽器进行冷却,而另外3 种方案抽汽为再沸器提供热量后直接进入了除氧器。而与再沸器换热后的抽汽温度还是相对较高,抽汽进入除氧器后,通过加热给水回收了一部分热量,这相当于把系统中损失的能量减少了。与其他3 种方案相比,方案3却损失了这部分能量,所以方案3的输出净功和热效率都是最低。方案2 同方案1 相比,方案1 是通过冷却降温来调整抽汽的温度,使其达到合适的温度,而方案2 则通过抽汽与自身换热的方式,不仅达到了降低抽汽温度的目的,还合理地利用了这部分能量,因此方案2 的净功率比方案1更高。方案4则是对方案2的进一步优化,在抽汽与自身换热之前增加了一个小汽轮机,抽汽先经过小汽轮机做功,既降低了抽汽温度,又获得了一部分新的能量输出,所以方案4 的输出净功和热效率是4种方案里最高的。

图5为无碳捕集系统基准案例与4种不同耦合方案的热效率对比图。可以看出,热效率的趋势与图4 中功率的趋势是吻合的。增设碳捕集之后的热效率都降低了。方案4 的热效率最高,其总热效率为53.12%,净热效率为52.50%;方案2 的热效率次之,其总热效率为52.00%,净热效率为51.37%;方案1 的热效率更低,其总热效率为51.92%,净热效率为51.29%;方案3 的热效率最低,其总热效率为51.79%,净热效率为51.15%。

图4 无捕集系统基准案例与4种不同耦合方案的输出功率Fig.4 Output power of a base case and four different integration schemes

图5 无捕集系统基准案例与4种不同耦合方案的热效率Fig.5 Thermal efficiency of abase case and four different integration schemes

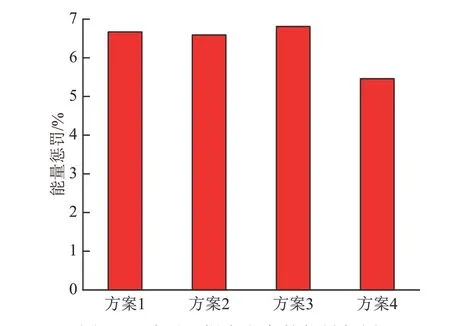

图6为4种不同耦合方案的能量惩罚图。可以看出,NGCC 耦合碳捕集系统的能量惩罚相较传统燃煤机组(约10%)而言较低。其中方案4的能量惩罚显著降低,为5.46%,较能量惩罚最高的方案3(6.81%)而言降低了1.35%。但是方案4在提高了NGCC 碳捕集机组耦合效率的同时增设了小汽机,与方案3 相比,系统较为复杂,在成本上会有所增加。

图6 4种不同耦合方案的能量惩罚Fig.6 Energy penalty of four different integration schemes

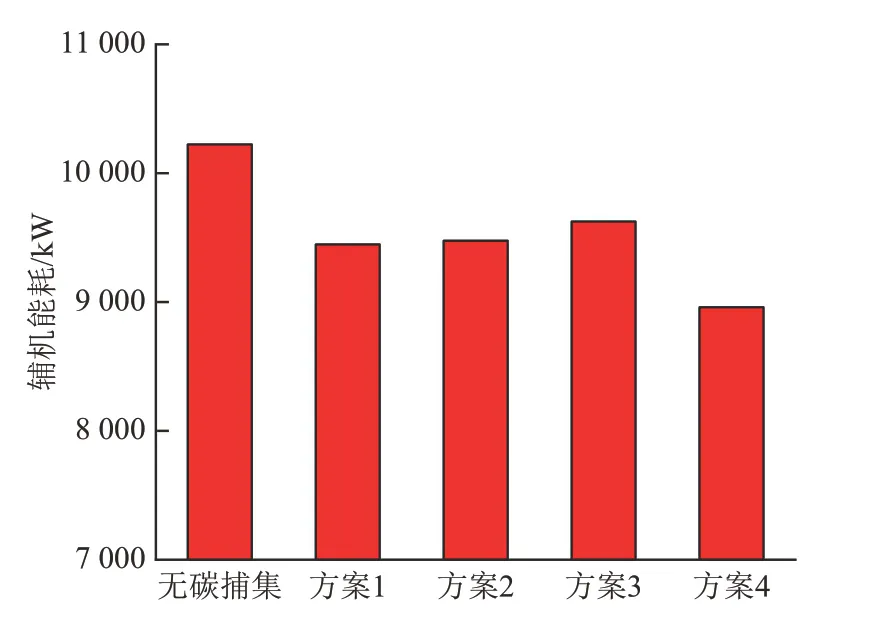

图7 为各方案辅机能耗特性。可以看出,耦合碳捕集系统后的NGCC机组的辅机能耗均降低。其中方案3 的辅机能耗最高,为9624.53 kW;方案2 的辅机能耗次之,为9474.89 kW;方案1 的辅机能耗更低,为9446.74 kW;方案4 的辅机能耗最低,为8959.16 kW。这主要是由于汽轮机的排汽量降低,冷却耗功降低。从图7 可以看出,辅机能耗的趋势与功率、效率趋势并不完全一致,这是由于经由再沸器换热之后的蒸汽回到除氧器,同时也会影响除氧器循环泵的耗功。

图7 各方案辅机能耗Fig.7 Auxiliary energy consumption in each scheme

表5 显示了各方案的辅机能耗分布情况。可以看出,在采用机械通风蒸发冷却的冷却形势下,每个系统都是冷却系统的辅机能耗占了大部分,而这部分能耗主要由冷却塔中的风机产生。对于方案1、2、4,其除氧器循环泵能耗都增大了,这是由于这3 种方案的抽汽都在再沸器换热,换热完成后再回到除氧器,温度改变,从而对泵的功耗产生了影响。方案3 中除氧器给水泵部分与未捕集时相同,这是因为方案3 是抽汽回水至凝汽器,未经过除氧器所以除氧器部分不变。方案1、2、4 中给水泵的耗功与没有碳捕集系统的NGCC 系统相比都有一定的下降,这是由于用于碳捕集系统的抽汽在换热后回到除氧器,这会使得汽机最终排汽量降低。方案3 的给水泵与无碳捕集机组相同,这是因为方案3 虽然也同样抽走了汽轮机的部分蒸汽,但这部分蒸汽在换热后又回到了凝汽器,所以对给水泵而言,流量不会因抽汽而产生变化。对冷却系统而言,耦合了碳捕集之后机组的冷却系统耗功都有了一定程度的降低。对于方案1、2、4,这是因为耦合了碳捕集系统后汽轮机排汽量降低。对于方案3 抽汽回凝汽器,虽然机组通过冷凝器的总排汽量和未耦合碳捕集时相同,但抽汽在再沸器中做功,其焓值大幅度下降,相比汽轮机低压缸的排汽焓值低了很多,而且方案3 和无碳捕集方案的总排汽从冷凝器出来后的温度和焓是相同的,导致方案3 的冷却系统耗功比未捕集时要小。4 种不同的耦合方案中,冷却系统的能耗在辅机能耗占比都最高,分别占了52.6%、52.6%、53.2%和49.8%。

表5 辅机能耗明细Tab.5 Auxiliary energy consumption details kW

4 结论

以MEA为吸收剂的碳捕集系统与燃气蒸汽联合循环耦合系统为研究对象,探讨了不同的抽汽方案耦合系统能耗的影响,得到以下结论:

1)基于能量梯级利用原则,模拟了抽汽回除氧器、抽汽换热回除氧器、抽汽回凝汽器、小汽机加回热4 种抽汽方案,由于小汽机做功和抽汽回除氧器回收了部分能量,热效率和输出功率从高到低,依次为方案4、方案2、方案1、方案3,4 个方案的能量惩罚分别为5.46%、6.59%、6.67%和6.81%。方案4 的能量惩罚得到了有效降低,可见通过小汽机做功把抽汽降低到合适温度和通过把抽汽送至除氧器让其加热给水,可以有效地回收部分能量,降低碳捕集的能量惩罚。

2)耦合碳捕集系统之后,耦合系统的辅机功率都比不带碳捕集的燃气蒸汽联合循环低。由于方案1、2、4 的抽汽在换热后回到除氧器,致使这3 个方案的冷却系统能耗都比无碳捕集的方案低。对于方案3 抽汽回凝汽器,由于抽汽换热后其焓值大大降低,所以方案3 的冷却系统能耗也低于无碳捕集的系统。