含未焊透缺陷管道不停机检验与合于使用评价

2022-09-02周海彦竺哲明赵星波商瑜烽陆水龙

周海彦 竺哲明 赵星波 商瑜烽 陆水龙 郭 涛

(绍兴市特种设备检测院 绍兴市特种设备智能检测与评价重点实验室)

导热油管道是导热油在锅炉和工艺设备之间循环的载体, 一般有出油和回油两个回路,采用循环泵强制循环, 将热量传递给工艺用热设备,同时返回锅炉继续加热,在较低的压力下,可以获得较高的温度[1],因此导热油管道在印染、生物医药及化工等行业得到广泛应用。 导热油管道一般选用20#钢,参照GB/T 8163—2018《输送流体用无缝钢管》或GB 3087—2008《低中压锅炉用无缝钢管》,外面一般有保温层(主要材料为岩棉或玻璃棉) 和保护层 (一般为0.45 mm不锈钢钢板)。运行中压力不高,温度一般在250~300 ℃,一旦发生泄漏,极易发生火灾危险,因为表面温度较高,有灼伤的风险,有一定危险性[2],所以开展导热油管道定期检验意义重大。

1 工业管道的检测

TSG D7005—2018 《压力管道定期检验规则——工业管道》(简称工业管道定检规) 中规定,定期检验一般在管道停止运行期间进行。 由于导热油管道长周期运行,使用单位停机较为困难, 而且停止运行后导热油清空排放也相当困难,如果不清空,考虑到导热油介质密度较大,常规射线检测黑度达不到标准要求,无法对埋藏缺陷进行有效判断。 笔者基于X射线数字成像检测技术(Digital Radiography,DR)对在用导热油管道进行不停机检验,可以避免使用单位因停机导致停产造成的经济损失,而且使用单位也可以节省保温层拆除、物料清空及保温层再恢复等成本。

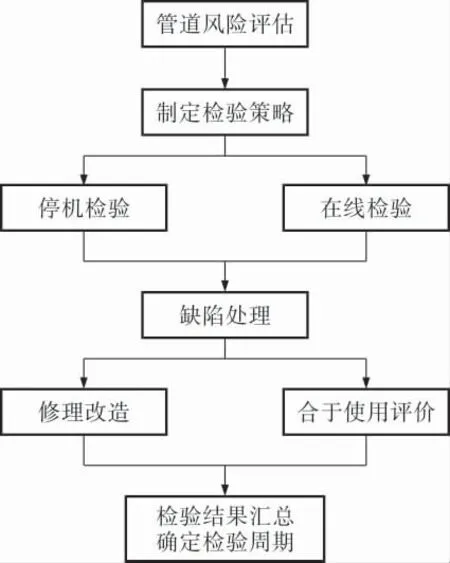

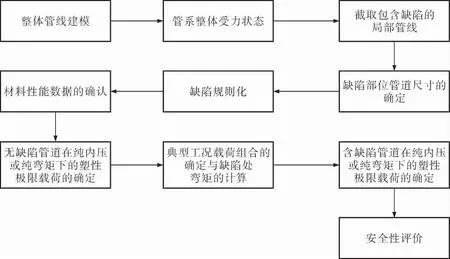

对于检测过程中发现的缺陷(如未焊透等),大量的现场经验表明, 此类管道已使用多年,在使用过程中并未出现过失效问题,说明工业管道定检规的定级方法存在一定的保守性[3~5],而且很多管道存在因工艺特点无法停机、检修工期限制及返修困难等问题,使用单位无法及时对缺陷部位进行返修。 一般可以采用合于使用评价的方法进行安全评定,判断管道在运行工况下的安全性[6~10],检验流程如图1所示。

图1 工业管道全流程检验示意图

合于使用评价是在对缺陷或损伤进行定量检测的基础上, 通过严格的理论分析与计算,确定缺陷或损伤是否危害设备的安全可靠性,并基于缺陷或损伤的动力学发展规律确定设备的安全服役寿命。 通过X射线数字检测技术,解决在线检验不停机的问题, 对于X射线数字检测发现的超标缺陷开展合于使用评价工作,可以让使用单位在满足一定条件时不必立即进行返修处理,减少使用单位因非正常停机造成的经济损失,满足特殊行业长周期运行的需求。

笔者以导热油管道定期检验为例, 利用X射线数字成像检测技术对工业管道进行埋藏缺陷检测,针对超标缺陷,基于合于使用评价技术判断能否继续安全运行,从而实现工业管道不停机检验全流程贯通。

2 不停机检验和管道缺陷情况

2.1 射线数字成像技术

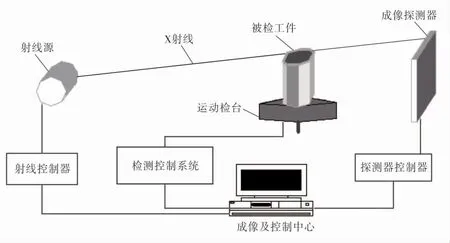

射线数字成像技术[11]是由X射线机产生X射线,将射线照射在被检工件上,由平板探测器接收含有被检工件内部结构信息的X射线影像,平板探测器将X射线能量转换成电信号, 由数据采集器实现A/D转换,将电信号转换成数字信号,可以直接存储、 显示和记录数字化的图像数据,系统组成如图2所示。

图2 数字射线成像系统组成框图

X射线数字成像技术在继承常规胶片照相优点的基础上, 借助于计算机和数字图像处理技术,由数字探测器代替胶片,利用计算机和数字图像处理技术代替洗片过程,显示器代替观片灯作为图像显示和缺陷评定的载体,大幅提高了检测效率,对氨制冷管道、高温管道有较好的缺陷检出效果[12,13]。

文中导热油定期检验使用的是以色列维迪斯科 (VIDISCO)V-RX型号的数字射线成像检测系统,成像面积222 mm×222 mm,图像板尺寸60 mm×330 mm×13 mm,动态范围14 bit(16 384灰度等级),解析度3.5 lp/mm,像素间距143 μm,射线机电压最高300 kV,可便携、全电池、无线操作,基本能满足现场检测需要。

2.2 缺陷检测情况

导热油管道参数如下:

管道级别 GC2

设计压力 0.5 MPa

设计温度 290 ℃

材料 20#钢

介质 导热油

管径壁厚 φ76 mm×4.0mm

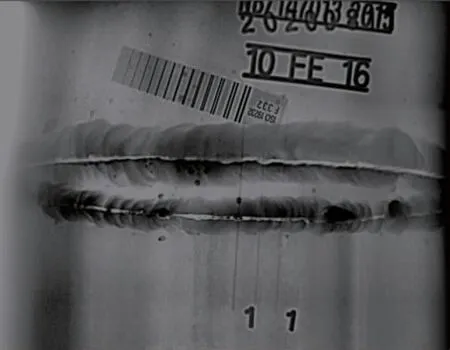

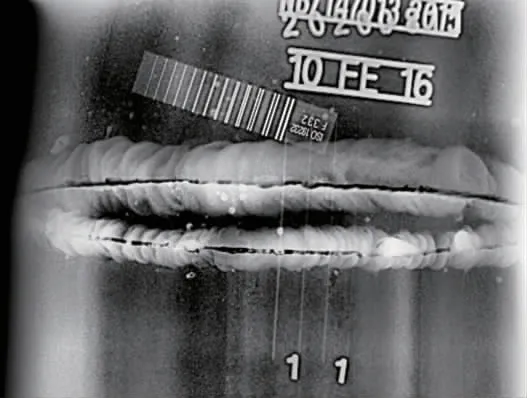

定期检验中无损检测参照NB/T 47013.11—2015《承压设备无损检测 第11部分:X射线数字成像检测》,但是带介质、带保温层的管道的数字成像检测无相应的国家标准,笔者参考由北京市特种设备检测中心牵头制定的北京市地方标准DB11/T 1699—2019《在用氨制冷压力管道X射线数字成像检测技术要求》, 含液态介质管道线型像质计宜放置在探测器侧的工件上,管道带保温层时,应放置于靠近探测器的保温层外侧,电压225 kV,电流0.5 mA,数字射线检测图像如图3所示,利用DR软件均衡化(图4)、极性处理(图5)功能,观察图像更直观,避免人为的缺陷误判、漏判。从图5中可以明显看出, 焊缝处缺陷为整圈未焊透, 借助NB/T 47013.2附录L未焊透深度测量对比试块,测到未焊透缺陷深度1.5 mm。 根据工业管道定检规,管道安全状况综合评定为4级,应当对缺陷进行处理, 缺陷处理的方式包括采用修理的方法消除缺陷或者进行合于使用评价。 由于特种设备使用单位生产等原因, 无法在短时间内进行停机修理,因此开展未焊透缺陷的合于使用评价。

图3 导热油管道数字射线检测图像

图4 数字图像均衡化处理效果图

图5 数字图像极性处理效果图

3 合于使用评价

3.1 合于使用评价方法选择

管道材料为20#钢, 在设计和运行工况下有良好的延展性,且无脆化倾向。 经电磁高温测厚仪测定,管道壁厚为4.0~4.1 mm,几乎未出现腐蚀现象,选取计算壁厚T=4.0 mm。缺陷深度C即未焊透深度,取C=1.5 mm,故体积缺陷的深度C小于计算壁厚T的70%,且缺陷底部最小壁厚(T-C)不小于2 mm。 综上所述,管道满足GB/T 19624—2019中附录I的评定适用范围,可以按该方法进行评定。

3.2 合于使用评价流程

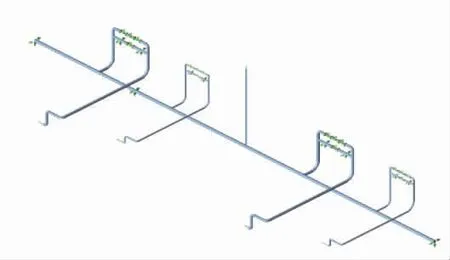

通过对管道设计、安装、竣工资料的收集和参考,并结合现场实际的勘察和测绘情况,利用CAESARⅡ软件对管道评估处附近管系进行建模。 本管道起自车间外部导热油主管道,并通过支管连接各个设备,因远离评估处的管道对评估点的影响较小,故作简化处理,如图6所示。 此管道投入使用时间长,期间已经过多次改造,因此需对管系整体进行应力分析,在确认管道整体的一次应力、二次应力达标的基础上,再对缺陷截面处的应力进行提取, 最后进行合于使用评价。合于使用评价的步骤如图7所示。

图6 导热油管道几何建模

图7 管道合于使用评价流程图

3.3 管道应力分析

建模完成后,进行管系的应力分析,计算一次应力和二次应力,并得到管道特定部位的约束反力和弯矩。 将管系支吊架约束和现场阀门约束施加在管系模型上,对支吊架和阀门等约束进行现场查勘,核对其型号、类型和重量,力争在管系模型中施加的各类约束与现场实际条件一致,从而保证计算结果与实际真实情况无限接近。

利用CAESAR Ⅱ软件推荐的工况进行计算。计算工况主要有3种:OPE(运行)工况,即管道正常运行时的工况, 包括了管道的自重、 温度、压力、保温层的重量等,并能提取管道各个节点的应力、弯矩值;SUS(安装)工况,包括管道的自重、压力、保温层的重量等,用于校核一次应力是否达标;EXP(纯热胀)工况,用来进行二次应力校核。 得到的结果为:一次应力89.6 MPa,一次应力许用应力108 MPa,二次应力60.6 MPa,二次应力许用应力255.6 MPa。 由此可知,管道一次应力和二次应力均满足要求,应力校核结果合格。

3.4 管道缺陷合于使用评价

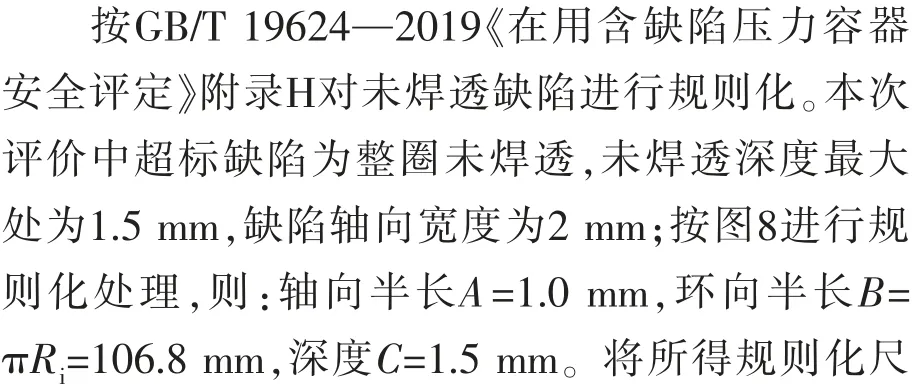

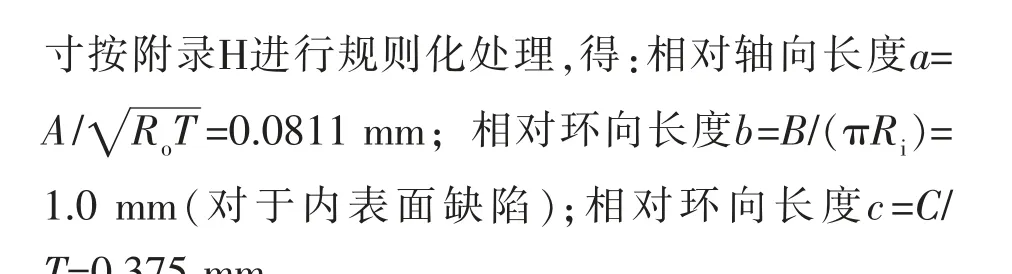

3.4.1 缺陷的规则化及无量纲化

图8 未焊透缺陷表征示意图

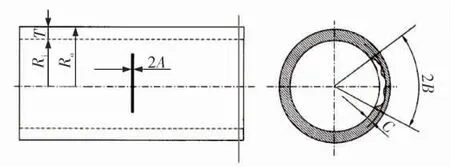

3.4.2 确定材料性能

3.4.3 含缺陷管道在纯内压和纯弯矩下的塑性极限载荷

按照GB/T 19624—2019附录I的方法先计算得到无缺陷弯头在纯内压下的塑性极限内压pLB和无缺陷弯头在纯弯矩下的塑性极限弯矩MLB;再通过pLB和MLB计算得到含缺陷弯头在纯内压下的塑性极限内压pLBP和含缺陷弯头在纯弯矩下的塑性极限弯矩MLBP(即pLBP=23.28 MPa,MLBP=1658807 N·mm)。

3.4.4 缺陷处弯矩的确定

管道安全性分析的内压可取最大工作内压p=0.4 MPa, 采用CAESAR Ⅱ软件对管道运行状态的弯矩进行应力计算,得到在各个缺陷节点的弯矩,选取各个缺陷节点中OPE运行工况(即实际运行工况) 下最大弯矩M应用于此次合于使用评价,本次评价得到的最大弯矩M=718000 N·mm。

3.4.5 安全性评价

4 结论

4.1 借助数字射线检测技术可以实现管道在带介质、带保温层工况下的不停机检验,可以有效检出未焊透等缺陷。 数字射线检测技术在带介质、 带保温层下的检测尚无相应的国家标准,建议进一步研究完善。

4.2 对于评定为4级的超标缺陷,可以按照GB/T 19624—2019标准进行合于使用评价,满足“合于使用”要求后,将其定级放宽,满足在正常工况下下继续运行到下一个检验周期的要求。

4.3 以导热油管道利用数字射线检测技术实现不停机检验,部分缺陷经合于使用评价可以继续运行, 从而实现工业管道不停机检验全流程贯通,对其他介质工业管道同样适用,具有很好的经济效益和社会效益。