芒果自动称重分拣机的研制

2022-09-01张力文ZHANGLiwen

张力文ZHANG Li-wen

(攀枝花学院,攀枝花 617000)

0 引言

芒果原产于印度,曾被命名为“庵波罗果”,记录在《大唐西域记》中,唐朝时引种至我国(罗丰雷,2014)。数年发展后,目前我国已成为全球第二大芒果生产国,主要分布在广东、广西、云南等地(梁伟红,2008),四川与云南交界的攀西地区作为新兴的芒果产业发展区,其优势地位明显。攀西地区位于北纬26°附近,属于南亚热带干热河谷气候,具有“南方热量,北方光照”的优越条件,昼夜温差大,利于淀粉的积累和糖分的转化,种植出的芒果具有“甜、大、鲜”的特点。经过数十年的发展,仅攀枝花一地2018 年芒果种植总面积超过27 万亩,盛果期亩均产值1万元以上,拥有多项荣誉称号,比如“欧洲良好农业规范(GAP)”“全国百强特色农产品区域公用品牌”“消费者最喜爱的中国农产品区域公用品牌”等,已经成为当地脱贫攻坚,振兴乡村建设的重要途径。

芒果的市场核心竞争力一方面取决于本身的品质如可溶性固形物含量、含糖量、果实可食率,另一方面取决于产后处理。目前攀西地区芒果品质已经达到国内顶尖水平,但与蓬勃发展的芒果种植不同,果实成熟后的筛选、分拣显得较为落后,仍然处于较为初级的散装散卖状态,未能按照形状、大小等进行品质分级分类,这其中最重要的原因是缺少价格低、效率高的分拣工具。通过查阅文献和实地走访调查,目前芒果市场主要采用工人手工分拣,分拣效率低,劳动强度大,芒果的形状、重量完全依靠分拣工人经验,分拣标准不一,对芒果产业未来发展十分不利。

近年来,农业机械智能技术发展意义重大、发展趋势明显(戴明文,2018)。由机械设备代替农民完成劳作,能够减小人力工作量,节省大量的资源和成本,提升农业生产效率。为此,在现有各类分拣技术基础上,根据芒果产业发展特点,重点解决称重和分拣难题,研制专门针对中小型个体农户的芒果自动称重分拣机显得尤为重要。

1 系统总体设计

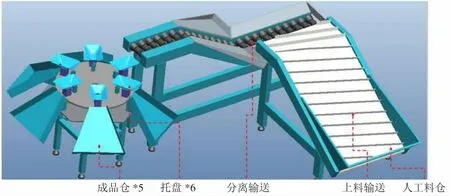

芒果自动称重分拣机依据芒果重量与品种的对应关系对芒果进行称重分拣,主要由人工料仓、上料输送、分离输送、称重装置及分拣装置组成,如图1 所示。

图1 芒果自动称重分拣机结构图

分拣机在机械结构上由四个独立模块组成,包括上料模块、分离模块、称重模块和分拣模块,与分拣机的工作步骤一一对应。上料模块通过电极带动,循环运转,能够将芒果运送到分离模块中;分离模块使用滚筒滑动,将芒果进行单个分离,并运送到称重模块;称重模块能够依据程序设定的参数,按照重量不同,将芒果运送到不同的成品仓实现分拣的效果,工作流程如图2 所示。电控系统采用快速接头设计,可实现快速现场拼装。

图2 工作流程简图

2 分拣机结构

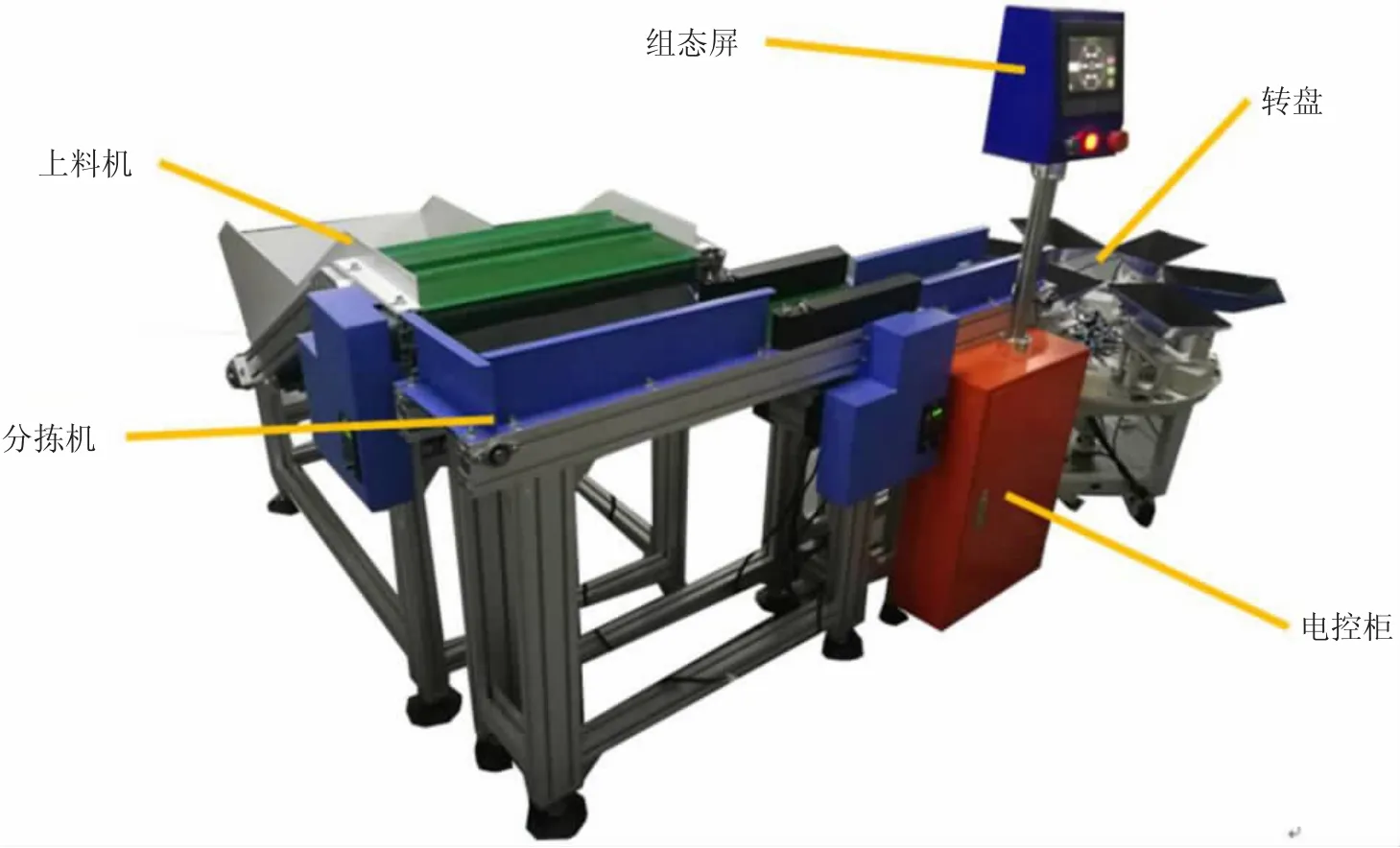

分拣机由机械结构和电控系统两部分组成。通过对分拣机机械结构的设计,可实现上料、分料、称重和分拣;电控系统由Arduino 实现对分拣机运行的整体控制。

2.1 机械部分

机械部分包括上料机、分料机、分拣转盘和料仓,如图3 所示。其工作过程如下:

图3 芒果分拣机机械部分

①上料模块需人工将芒果倒入上料仓,其料仓承载量可根据芒果大小及重量灵活设计。

②分料模块采用斜齿皮带传输,有利于芒果分隔,达到自动输送芒果的目的。分料模块传输过程采用分段式滚筒输送方式,第一段滚筒输送带与第二段滚筒输送带之间采用差速运行;经实验测试,当第二段滚筒输送带传输速度V2 大于或等于第一段滚筒输送带传输速度V1 的1.5倍时,可实现良好的芒果分隔作用;利用交流变频调速电机根据实际使用要求,调节传输速度,分段式滚筒输送方式示意图如图4 所示。

图4 分段式滚筒输送方式

③称重模块采用独立式称重托盘,即每个托盘采用独立的称重传感器,托盘数量=成品仓+1。

④分拣模块采用翘板式分拣,采用翘翘板原理,实现果蔬分拣至对应的成品仓;利用电磁铁吸合实现推杆动作。圆盘360 度旋转循环接货,配置旋转编码器,实现精确位置记录,防止漏货情况的发生;并配置电滑环,实现电气连接。

接货部分可根据输送线出货口处红外传感器信号;圆盘将空托盘旋转至接货口,圆盘式运动可以实现高速分拣,满足1 秒分拣2 个芒果的分拣需求;等待货物自动掉入托盘;托盘称重传感器自动称重。

分拣模块可根据客户自定义的分拣重量,自动判断出需分拣出的成品仓;待圆盘将托盘旋转至对应的成品仓位置处,控制推杆动作实现分拣动作。循环执行以上步骤直至完成所有芒果的分拣。

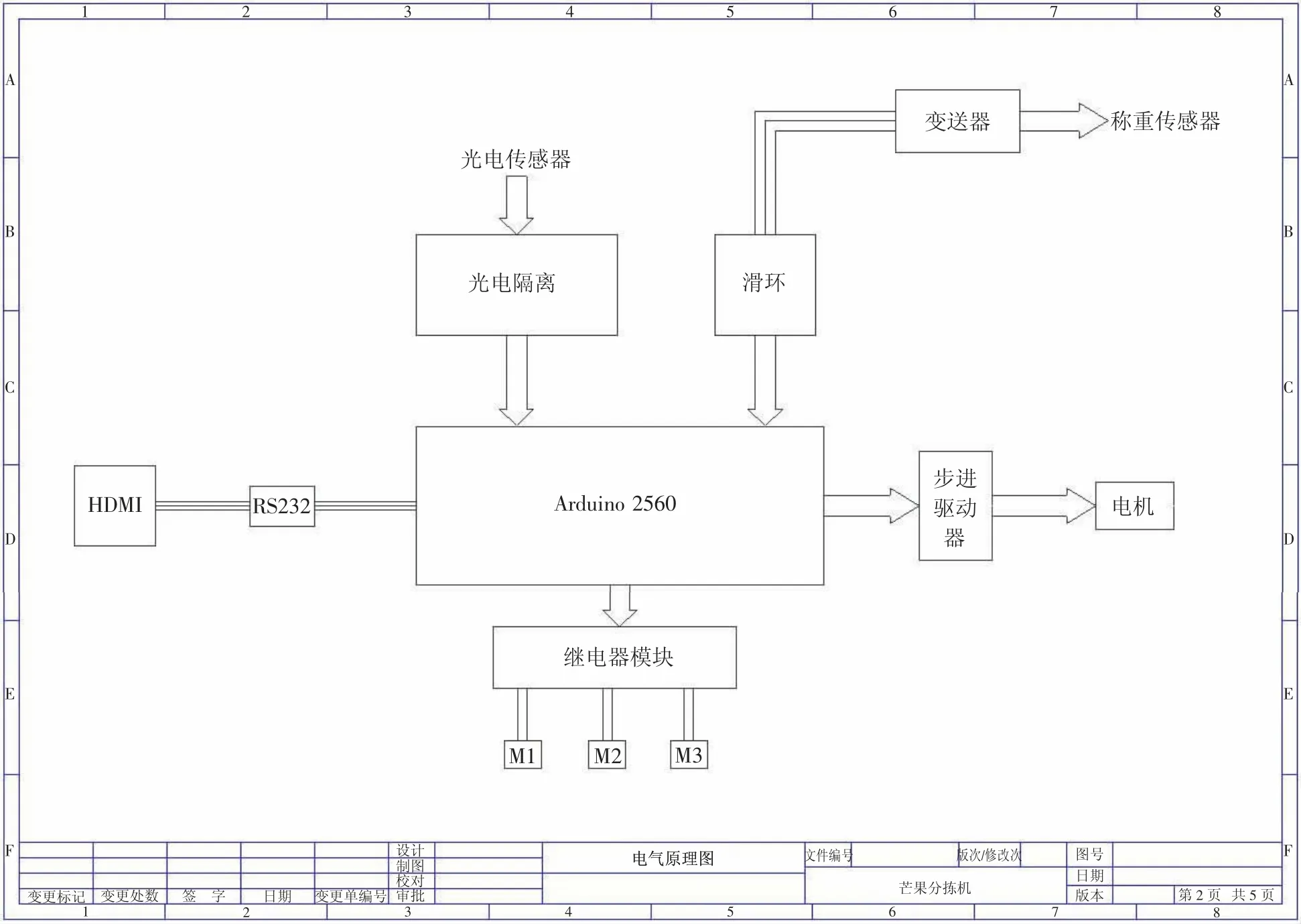

2.2 电控系统

该分拣机的电控系统由Arduino、串口、步进电机、组态触摸屏、称重传感器、转盘及托盘信号检测等部件组成,分拣机电控系统控制架构如图5 所示。其控制架构以Arduino 为核心,通过RS232 串口与组态触摸屏MT4434T通信,信号传输部分包含6 个模拟量输入、5 个数字量输入、9 个数字量输出和转盘及托盘信号,以发送PWM 脉冲信号的方式驱动步进电机,完成对芒果的自动分拣。

图5 分拣机电控系统控制架构图

该分拣机电气控制设计包含Arduino 及其外围电路设计;传感器数据传输、传感器信号放大调理、数字信号与模拟信号转换、电源电路、电平转换电路及开关硬件电路设计;步进电机控制系统、步进电机选型、步进电机与Arduino 连接硬件电路设计。

如图6 所示,本文自动分拣机通过称重传感器完成信号采集,利用传感器对芒果进行重量检测。至此得到信号较为微弱的重量信号,再经滤波、放大、模数转换等信号处理电路对芒果重量微弱信号进行处理。经处理后的信号作为Arduino 控制器的输入信号,并将其存储到存储单元中。Arduino 控制器对芒果重量信号进行处理并且确定其对应成品仓位,随后控制步进电机旋转,实现对芒果的自动称重分拣。

图6 电气原理图

3 试验与结果分析

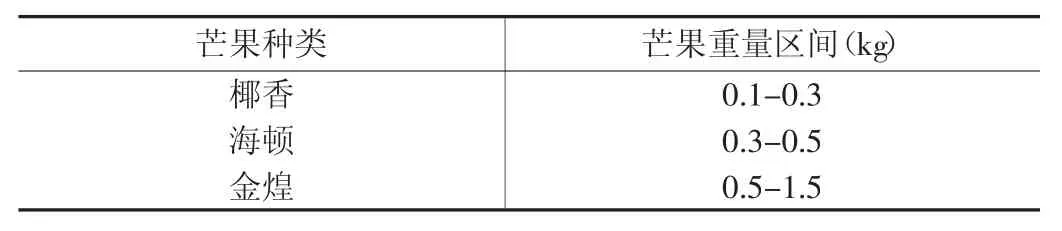

选用重量、品种不同的芒果作为自动分拣机的试验材料,通过不同重量与品种间的对应关系,如表1 所示,测试分拣机根据芒果重量是否能高速、准确地按品种区分芒果。

表1 芒果种类与重量对应关系

试验分为4 组,每组3 次,每次试验选用40 个芒果。试验芒果中分别包含椰香、海顿、金煌三个品种,重量0.1-0.3kg 的椰香芒果400 个,0.3-0.5kg 的海顿芒果500 个,0.5-1.5kg 的金煌芒果300 个,使得试验预备芒果数量远大于实际试验使用数量,以确保试验对象的随机性和试验结果的有效性。试验组次及选用芒果种类、数量如表2 所示。

表2 试验组次及选用芒果种类、数量设置

第1 组第1 次试验,选用40 个芒果,其中包含重量0.1-0.3kg 的椰香芒果10 个,0.3-0.5kg 的海顿芒果20 个,0.5-1.5kg 的金煌芒果10 个。将上述芒果倒入上料机中,经上料、运输、分隔、称重、分拣等试验步骤,得到如下结果:①5 个分拣机成品仓中,3 个成品仓(成品仓I、成品仓II、成品仓III)分拣出芒果,2 个成品仓(成品仓IV、成品仓V)空;试验结果表明本文分拣机能够实现芒果分类。②成品仓I、II、III 中单个芒果平均重量分别为:0.203kg、0.446kg,0.976kg,表明本文分拣机能够实现按重量分拣芒果。③成品仓I 中芒果数量为13 个,其中包括10 个重量为0.1-0.3kg 的椰香芒果和3 个重量为0.285-0.32kg 的海顿芒果;成品仓I 试验结果(仓中芒果数量)比预期多3 个。④成品仓II 芒果数量为18 个,其中包括17 个重量为0.3-0.5kg 的海顿芒果和1 个重量为0.505kg 的金煌芒果;成品仓II 试验结果(仓中芒果数量)比预期少2 个。⑤成品仓III 芒果数量为9 个,均为重量在0.5-1.5kg 区间的金煌芒果;成品仓III 试验结果(仓中芒果数量)比预期少1 个。⑥上述结果③④⑤表明本文分拣机能够根据重量区分芒果的种类,但分拣结构仍存在偏差。第1 组第1 次试验分拣出错芒果数量为4 个,试验芒果总数为40 个,试验结果偏差为10%。⑦进而进行多组多次试验,最终试验测试结果偏差如表3 所示。

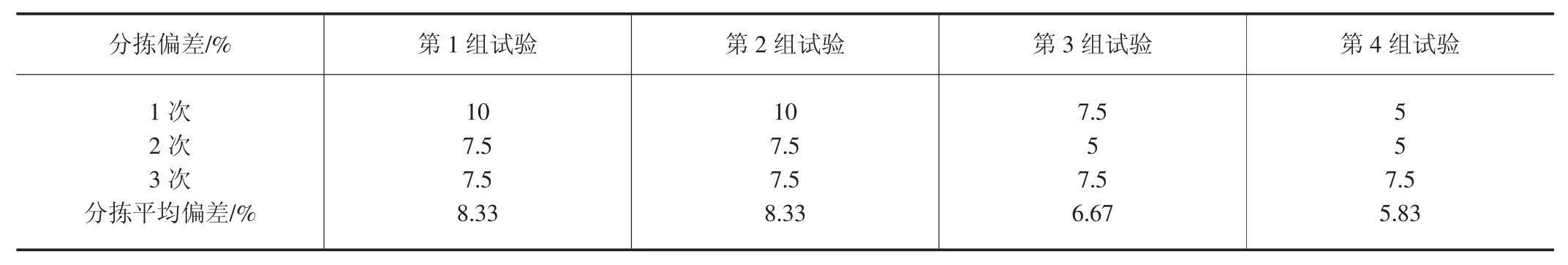

表3 芒果分拣试验结果偏差

试验测试结果表明:

①将40 个待分拣的芒果倒入上料机,由于设计中没有上料振动装置,上料机可能存在积压芒果的情况,此时需手动协助上料。②芒果通过上料漏斗下滑至分料机,在三段式分料结构的差速运行下,可实现将芒果逐个分离。③试验结果表明:芒果自动分拣机能够根据芒果的重量实现对芒果种类的分拣,一组试验时间在20-35 秒,即分选速度可达每秒2±1 个芒果。④试验结果表明:该分拣机分选偏差可控制在8%±0.5%,满足农忙时节芒果分拣需求。

4 结论

该芒果自动分拣机采用模块化设计,结构简单,适用性强,便于维护。在理论推演和试验验证中,均可达到农忙时节对芒果分拣高速高效的需求。该芒果自动分拣机填补了目前市场上中小型芒果分拣机械的空缺,可在芒果种植基地广泛地推广应用。