内氧化处理铜铬合金的微观组织和性能研究

2022-09-01周洪雷陈小红

荣 东, 周洪雷, 陈小红

内氧化处理铜铬合金的微观组织和性能研究

荣 东, 周洪雷, 陈小红*

(上海理工大学 材料与化学学院,上海 200093)

采用熔炼后的Cu-Cr-Ti合金薄板,通过内氧化+冷轧+时效相结合的工艺,制备出了高导电率的Cr2O3铜基复合材料,并通过金相及扫描等分析手段对其微观组织及性能进行了分析。结果表明:随着内氧化的温度和时间增加,内氧化层逐渐增加,内氧化层的硬度值和导电率分别在84 HV和96%IACS左右;通过冷轧+时效的工艺可以进一步提高合金的导电率和强度,其中,内氧化8 h后Cu-Cr-Ti合金在经过冷变形和时效处理,导电率达到了86.2%IACS,抗拉强度达到了460 MPa。表明,该工艺制备出的Cu-Cr-Ti合金具有一定的应用前景。

Cr2O3弥散铜;内氧化;导电率;硬度;抗拉强度

弥散强化复合材料[1-3]是在铜基体内引入细小的弥散分布的第二相作为增强相的铜基复合材料。由于此类材料具有高导热率[4]、高导电率[5]和优良的高温强度[6-7]等优点,在高铁接触线[8]、触头材料[9]、高端电极[10]等领域有着广泛的应用。

Cr2O3弥散强化铜复合材料的制备方法主要为机械合金化合法、粉末冶金[11]、真空混合铸造[12]和内氧化法[13-14]等。除了内氧化的工艺方法,其他上述多种方法的性能均未超过传统的时效析出强化型的铜合金。刘勇等[15]通过Cu-0.3Cr合金在N2保护气发生内氧化,80%变形后,合金的导电率达到51%IACS,抗拉强度为370 MPa。高翔等[16]以Cu-0.15%Al合金粉末为原料,采用内氧化-冷轧法制备Al2O3弥散强化铜合金的抗拉强度大于520 MPa,电导率保持在80%IACS以上。国内外对于Cu-Al2O3[17]、Cu-MgO[18]和Cu-ZrO2的弥散强化铜复合材料研究起步较早[19],取得了较多的成果。然而对于弥散强化Cu-Cr2O3复合材料的研究报道比较少见,这也给本研究提供了新思路。使用内氧化的工艺,得到表面导电率高而心部强度高的材料,成为了广大研究者的最终目标。

基于以上研究,本文通过一种熔炼+内氧化+冷轧+时效相结合的工艺,制备出了高导电Cu-Cr2O3弥散强化铜复合材料。对它的导电率、硬度、抗拉强度及摩擦系数进行了测定,结合微观组织分析内氧化Cu-Cr-Ti合金的微观组织及性能的影响。

1 实验

1.1 试剂和仪器

试剂:硝酸(HNO3)、盐酸(HCl)、六水合氯化铁(FeCl3‧6H2O)、乙醇(CH3CH2OH),均为分析纯A.R,购于国药集团化学试剂有限公司。

材料:电解纯铜Cu板[99.9%(wt)],购自常州信承瑞技术有限公司;Cu-25%Cr和Cu-20%Ti,均购于河南亿鑫有色金属材料有限公司。

实验仪器:真空感应熔炼炉(ZG-3),上海晨华科技股份有限公司;砂轮切割机(Iqiege®-6100Z),莱州市蔚仪试验器械制造有限公司;数控电火花线切割机(DK7625P),苏州三光科技股份有限公司;维氏硬度计(HX-1000TM/LCD),德国ZwickRoell集团;50KN万能实验机(X050),德国ZwickRoell集团;涡流导电仪(D60K),厦门鑫博特科技有限公司;金相磨抛机(YMP-2),上海金相机械设备有限公司。

表征仪器:电感耦合等离子发射光谱仪(Optima 7000DV),美国珀金埃尔默股份有限公司;X-射线衍射仪(D8 ADVANCE),美国布鲁克公司;金相显微镜(ZEISS Axio Imager A2M),德国蔡司公司;扫描电子显微镜(Quanta FEG 450),美国FEI公司。

1.2 内氧化的处理

Cu-0.6Cr-0.07Ti和Cu-0.5Cr-0.07Ti合金:以纯电解Cu[99.9%(wt)]、Cu-25%Cr和Cu-20%Ti合金为原料,在真空高频感应熔炼炉中熔炼Cu-Cr-Ti合金,并通入适量的氩气作为保护气,防止合金在高温下氧化变质。然后用砂轮切割机将铸锭制备成10 mm左右的板材样品,为后续的实验做好准备。

本实验所用的实验材料的成分为Cu-0.6Cr-0.07Ti和Cu-0.5Cr-0.07Ti,本实验选择了在无气体保护中进行内氧化处理,经氧化锆氧量测量仪测量后,发现未通入任何气体的氧含量达到了20.5%。内氧化的温度为900、930、960℃,内氧化的时间为2、4、6、8、10、12 h。之后对内氧化处理后的样品进行80%变形以及450℃×1 h的时效处理,时效处理的气氛是氮气。内氧化和时效处理均在管径为80 mm的CVD管式炉中经行。这里需要注意的是,由于内氧化层的厚度有限,不可能达到完全内氧化的效果,将内氧化层部分用ITOX来表示,未被内氧化处理的部分认为发生了固溶处理,用ST来表示。

1.3 仪器表征

使用Optima7000DV电感耦合等离子体发射光谱仪(ICP-OES)测试Cu-Cr-Ti和Cu-Cr-Zr合金的成分,采用X050型50KN万能实验机对内氧化轧制态和时效态的试样进行拉伸处理,测试其抗拉强度。使用D60K数字金属导电率测量仪在室温下测量经内氧化处理后的导电率,采取ZEISS Axio Imager A2M型金相显微镜、Quanta FEG 450型扫描电子显微镜对内氧化处理后的金相组织及微观形貌进行分析与观察。

2 结果与讨论

2.1 合金成分的分析与测定

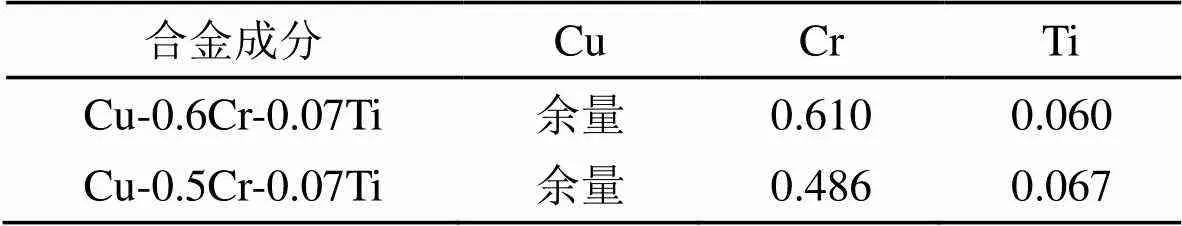

很多研究中表明Ti对合金导电率的影响较高,一定含量的Cr能增加合金的强度,但含量过高则会使导电性能发生恶化,并且Cr的具有较大的脆性,含量过高则不利于合金的轧制过程。结合两种元素的性能特点以及Cu-Cr-Ti合金在生产上的要求,选定Cr含量为0.6%(wt),Ti含量小于0.1%(wt)。为了更加精准的得到合金的各个元素的实际含量,考虑到合金熔炼后的成分分布不均的情况,选取合金铸锭的上部,中部和下部,进行合金ICP成分的测定,将测得的三个部位的数据,得出平均值,如表1,看作为合金的实际成分。

表1 商品合金熔炼后的Cu-0.6Cr-0.07Ti和Cu-0.5Cr-0.07Ti合金实际成分

2.2 内氧化层微观组织分析

如图1显示了Cu-0.6Cr-0.07Ti合金在960℃内氧化的内氧化层和基体的显微组织形貌。可以清楚的看到,内氧化层和未内氧化部分有明显的一条界限,在金相显微镜下很容易找到想要的内氧化层。图中显示了在同一温度不同内氧化时间下的金相照片,可以观察到随着内氧化时间的增加,内氧化层厚度也在不断的变大,6 h时内氧化层是三者中最厚的,高达560.91 μm。主要是随着时间的延长,铬原子在基体中的扩散激活能会降低,使外部的氧原子扩散到合金的内部更加容易,需要消耗的能量变低,就能使更多的Cr脱溶析出,促使内氧化层变厚。

图1 内氧化时间对Cu-0.6Cr-0.07Ti合金内氧化层厚度的影响(a. 2 h,b. 4 h,c. 6 h)

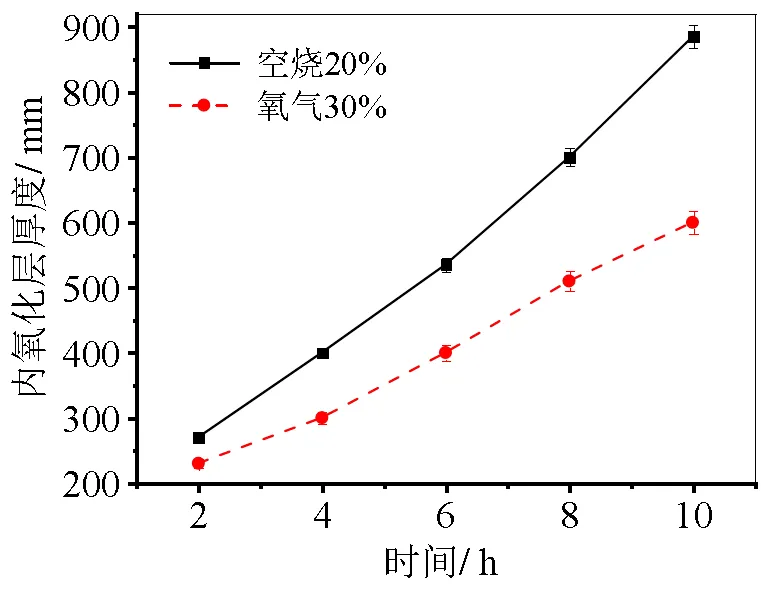

2.3 内氧化温度和时间对内氧化层深和硬度的影响

图2为内氧化温度和时间对Cu-0.6Cr-0.07Ti合金内氧化层厚度和显微硬度的影响。从图2可以看出,在一定的内氧化温度下,随着内氧化时间的延长,内氧化层的厚度逐渐增加。由于考虑到材料的强度和硬度要求,内氧化的时间最长为12 h。内氧化层的厚度逐渐增加这是因为随着内氧化进程的进行,游离态的氧原子的扩散激活能降低,脱溶析出的Cr原子和游离态的氧原子结合生成Cr2O3相更加容易,越来越多的铬原子析出到表面,内氧化层的厚度越来越大。从图中可以发现,经过ST处理后的显微硬度在65 HV左右,经过ITOX处理后的硬度为85 HV左右,ITOX处理后的硬度要比经过ST处理后的显微硬度高20 HV。这是由于随着内氧化反应的进行,使更多的铬原子脱溶析出,形成了弥散分布的Cr2O3相,这种稳定的增强相可以抑制位错的运动,从而使内氧化层的硬度显著高于心部发生固溶处理的部分。

图2 内氧化温度和时间对Cu-0.6Cr-0.07Ti合金内氧化层厚度和显微硬度的影响

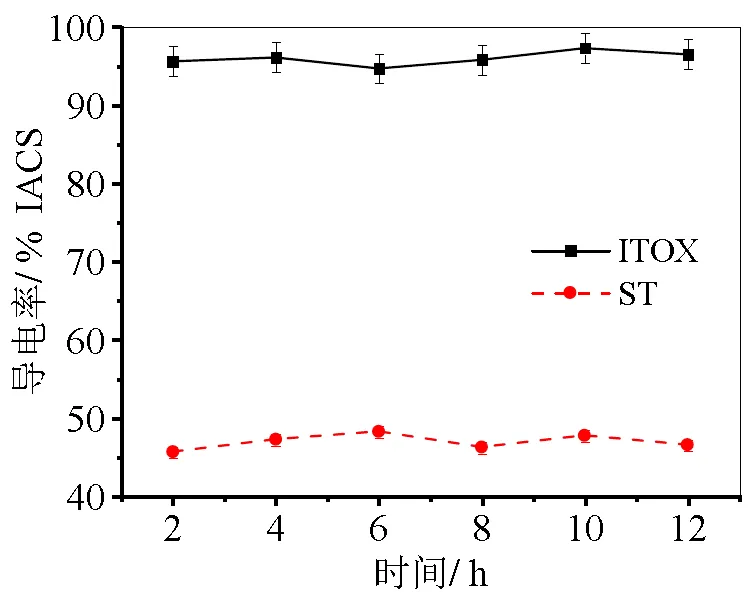

2.4 内氧化时间对ITOX和ST处理后的导电率影响

图3是内氧化时间对Cu-0.6Cr-0.07Ti经ITOX和ST处理后的导电率的影响。经ITOX和ST处理后的导电率相差极大,经过ST处理后的导电率46%IACS左右,而经过ITOX处理后,其导电率均达到了94%IACS以上,且内氧化处理时间为2~12 h时,对内氧化层的导电率几乎没有产生影响。产生这种原因是因为经过ST处理相当于对合金进行固溶处理,促使大量的铬和钛固溶在铜基体中,增大了溶质原子对电子的散射作用,导电率随之降低。而经过内氧化处理后,溶解在铜基体里的Cr原子与游离态的氧原子的亲和力强,使大量的铬原子从基体中析出,减弱了电子的散射作用,从而使经过内氧化处理的导电率达到了90%IACS以上。

图3 内氧化时间对Cu-0.6Cr-0.07Ti合金经ST和ITOX处理后的导电率的影响

2.5 变形后导电率和硬度

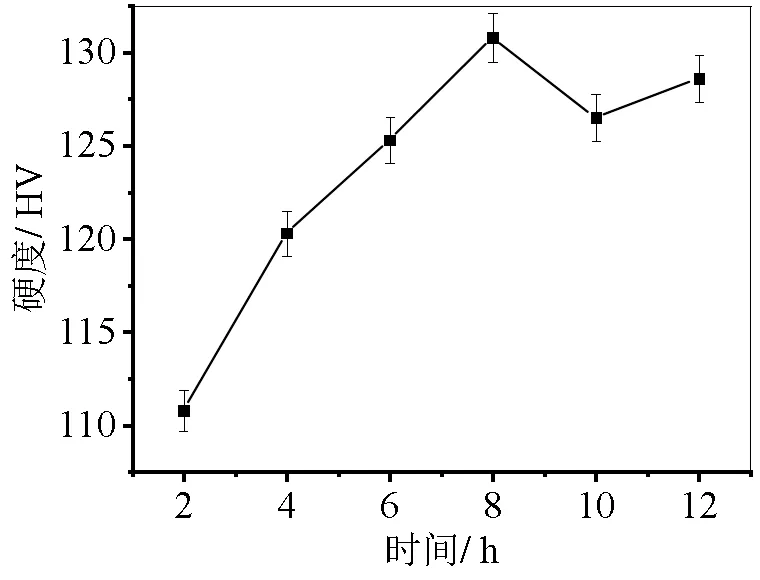

如图4所示为Cu-0.6Cr-0.07Ti经80%轧制变形后的导电率和硬度变化。由于合金经过大变形后,表面的内氧化层几乎全部破碎,在测量其硬度值时,就是该合金整体的硬度。经过ST处理后的显微硬度在75 HV左右,经过ITOX处理后的硬度为110 HV左右。而轧制之后,硬度随着内氧化时间的增加有些许的增大,这是因为随着金属发生冷变形后,产生大量的位错,位错发生缠结后,就会阻碍位错的移动,从而较大程度的提高合金的硬度。不同与其他工艺,通过内氧化仅是让内氧化的导电率达到了90% IACS以上,它的心部大多未发生内氧化,仅仅相当于做了高温下不同时间的固溶处理,导电率仅在40% IACS左右。变形后发现导电率的值大致在60%~71%IACS之间,为了进一步提高合金的综合性能,之后对轧制后的合金做了时效处理。

图4 Cu-0.6Cr-0.07Ti经80%轧制变形后的硬度和导电率变化

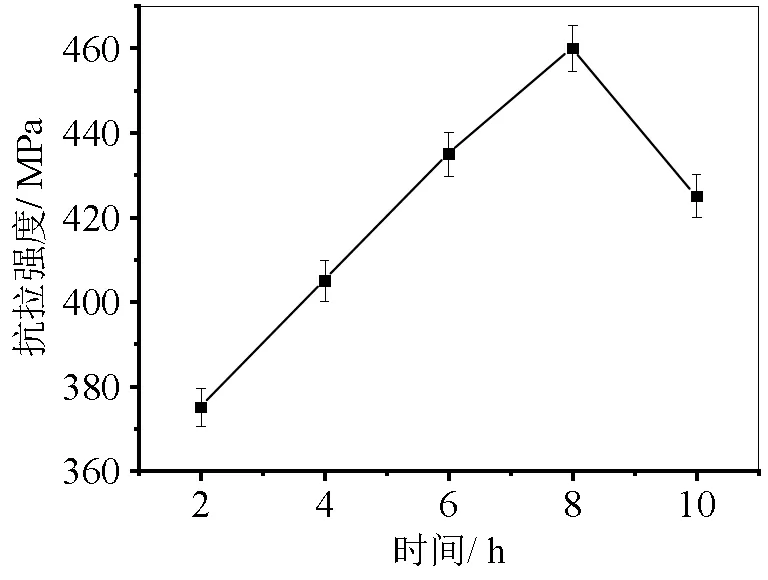

2.6 时效处理后导电率和抗拉强度

如图5所示为Cu-0.6Cr-0.07Ti合金经80%轧制变形后450℃时效1 h的导电率和强度变化。经过时效处理后,同一温度不同内氧化时间的试样,经80%轧制变形后的硬度出现了比较大幅度的提高。由于内氧化的温度高,时间长,使大量的Cr固溶在基体中,形成了过饱和固溶体,通过时效处理后,使大量固溶在基体内的颗粒析出,这些析出相会对位错形成钉扎作用,促使位错快速增殖,极大程度的阻碍了位错和晶界的运动,从而提高合金的硬度和强度。发现在变形后合金的抗拉强度最大为400 MPa,在经过时效处理后,合金的抗拉强度普遍提高20%左右,最大的抗拉强度能达到460 MPa,考虑到时效过长会影响试样的抗拉强度,甚至会使合金的导电性能出现先升高后降低的现象,严重影响合金的综合性能。从图中可以看到,试样的导电率在经过变形后,与固溶处理的导电率相比较高,而与内氧化层的导电率相比,则是相差甚多。在经过1 h 450℃时效处理后,导电率最高提高了45%,几乎都在80%IACS以上,时效析出了大量的固溶原子,减小了电子散射,使合金的导电率发生了很大的提高,也可以称之为高导电Cu-Cr合金。

图5 Cu-0.6Cr-0.07Ti合金经80%轧制+时效1 h后的导电率和抗拉强度

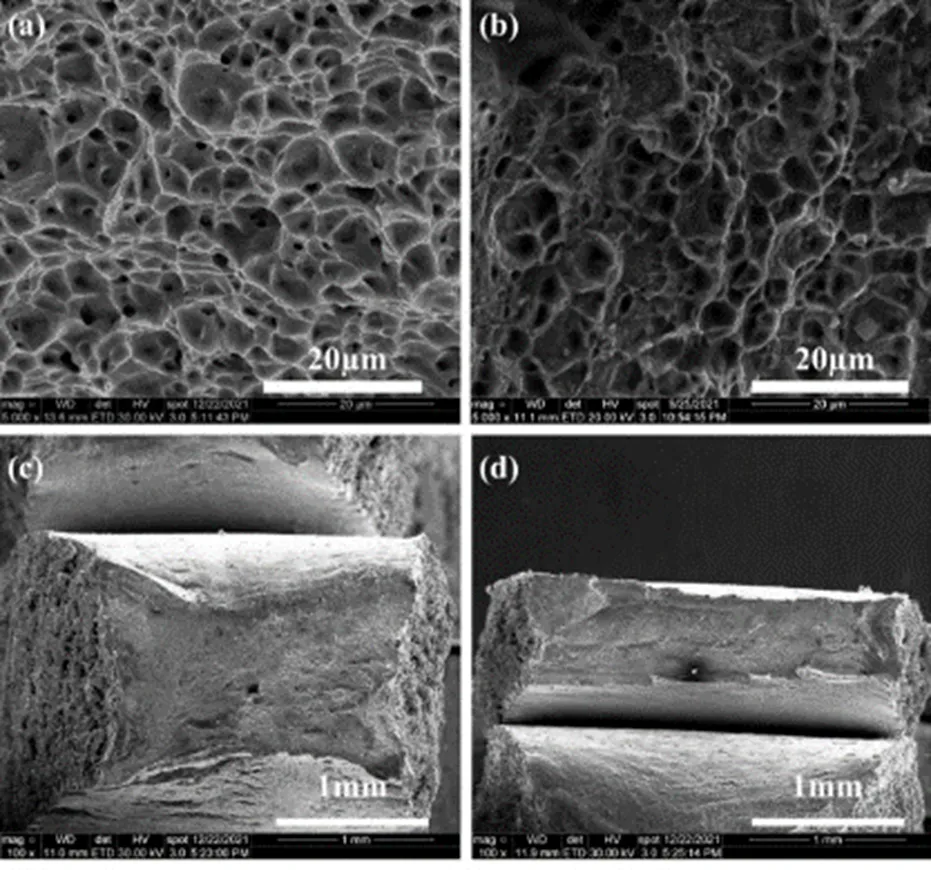

2.7 断口形貌分析

合金组织中往往存在着孔洞、缺陷等部位,这也是合金是材料力学性能最为脆弱的地方,当合金受到外力作用时,比如金属材料在拉伸应力的作用下,那么这些位置就很容易发生断裂,从而影响合金的综合性能,这也就是实验中尽量减少熔炼合金造成的成分偏析和缺陷的情况。合金中第二相粒子往往出现在产生孔洞的地方,特别是在金属性能最为薄弱的地方,往往会发生断裂的情况,它反应了拉伸断口微观形貌以及断裂机制。

时效后的拉伸样品均产生了颈缩现象,断口由纤维区和剪切唇组成,如图6所示。由图6可看出,断口区域均有韧窝形成,随时效温度的升高,韧窝的尺寸变大。当时效温度为450℃时,宏观断口可看到有孔洞存在,部分韧窝呈锥状,并伴随有拉伸台阶的生成,断裂形式主要为韧性断裂,在断口表面可以看到有大量呈等轴状的韧窝存在,断裂形式为典型的韧性断裂。同时,可以看到在断口处,还是有一些未溶颗粒,散落的分布在断口处,影响了合金的力学性能。

图6 Cu-0.6Cr-0.07Ti合金断口图

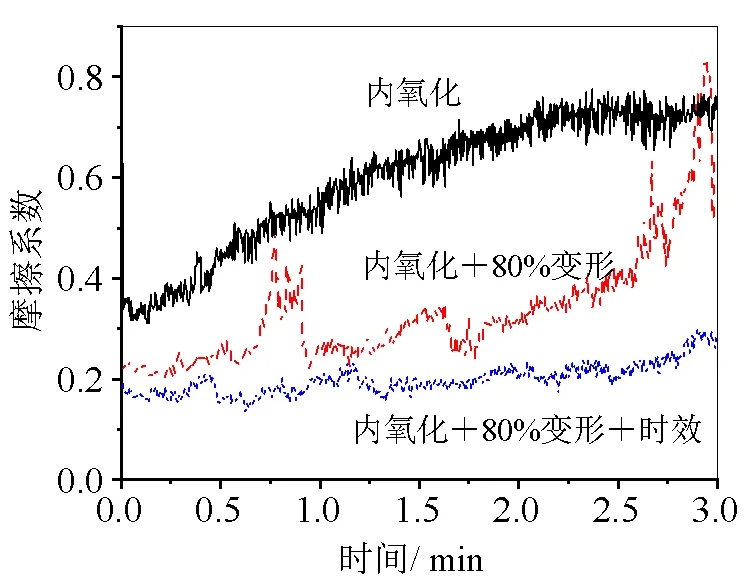

2.8 摩擦系数的测定

图7为Cu-0.6Cr-0.07Ti的摩擦系数与加载时间的曲线图,其中加载的载荷为20 N,运行速度是200 r/min,运行时间为3 min。由图7可知,对于合金经过内氧化处理后来说,摩擦系数在开始阶段先迅速增大,随后急剧减小,这种现象可解除为磨损测试期间的抛光过程,即通过磨掉表面的凹凸不平使磨损轨迹的表面平滑,而磨损2 min后,摩擦系数的波动变大,硬度较低,经反复摩擦后,磨痕处逐渐有磨屑出现。同时轧制变形后的强度也提高,进一步提高了合金的耐摩擦磨损的性能。Cu-0.6Cr-0.07Ti在经过内氧化+轧制处理后,摩擦系数要比仅仅内氧化处理的要小,时效处理后,合金会发生时效析出,均匀分散在铜基体表面,使其强度和硬度提高,抵抗破坏的作用增大,故而内氧化+冷轧+时效处理的Cu-0.6Cr-0.07Ti的摩擦系数最小,大都在0.2附近波动。

图7 Cu-0.6Cr-0.7Ti合金摩擦系数

3 结论

综上所示,通过内氧化+冷轧+时效相结合的工艺,制备出了高导电Cu-Cr2O3弥散强化铜复合材料。随着内氧化的温度和时间增加,内氧化层深逐渐增加,内氧化层的导电率和硬度很高,硬度值和导电率分别在84 HV和96% IACS左右其中,内氧化8 h后的合金的导电率和强度性能在经过冷变形和时效处理后最高,导电率达到了86.2% IACS,抗拉强度达到了460 MPa。经过变形后的摩擦系数几乎不变,保持一个比较高的水平,同时轧制变形后的强度也提高,进一步提高了合金的耐摩擦磨损的性能。内氧化+冷轧+时效处理的Cu-0.6Cr-0.07Ti的摩擦系数最小,大都在0.2附近波动。

[1] 张金东. 稀土微合金化Cu-Cr合金内氧化动力学及其性能研究[D]. 河南科技大学, 2009.

[2] 宋克兴, 王露娟, 张彦敏, 等. 内氧化法制备表面弥散强化铜[J]. 河南科技大学学报(自然科学版), 2012, 33(5): 28-31.

[3] 李灵, 李周, 雷前, 等. Cu-A12O3弥散强化铜合金在不同条件下变形的显微组织与结构演变(英文) [J]. 2015, 25(12): 3953-3958.

[4] 张荣博, 陈学康, 王兰喜, 等. 高导热金刚石/铜复合热沉的研究[J]. 真空与低温, 2012, 18(4): 210-214.

[5] Li J, Ding H, Li B,. Microstructure evolution and properties of a Cu-Cr-Zr alloy with high strength and high conductivity[J]. Materials Science and Engineering A, 2021, 819: 141461-141464.

[6] 向紫琪, 李周, 雷前, 等. 高浓度氧化铝弥散强化铜合金的高温力学行为[J]. 中国有色金属学报(英文版), 2015, 25(2): 444-450.

[7] 谢明, 陈长华, 朱世俊. 高强高导电铜铬稀土合金的研究[J]. 铸造设备研究, 1998(6): 54.

[8] 雷静果, 刘平, 井晓天, 等. 高速铁路接触线用时效强化铜合金的发展[J]. 金属热处理, 2005, 30(3): 1-5.

[9] Asraff A K, Sheela S, Jayamani K,. Material characterisation and constitutive modelling of a copper alloy and stainless steel at cryogenic and elevated temperatures[J]. Materials Science Forum, 2015, 830-831: 242-245.

[10] 陈民芳, 由臣. 铜铬硅及铜铬硅镍电极合金的实验研究[J]. 天津理工学院学报, 1998, 14(2): 42-46.

[11] Lahiri I, Bhargava S. Compaction and sintering response of mechanically alloyed Cu-Cr powder[J]. Powder Technology, 2009, 189(3): 433-438.

[12] 车德会, 姚广春, 康伟. 碳纤维增强铝基复合材料熔体真空除气[J]. 特种铸造及有色合金, 2010, 30(7): 605-607.

[13] 赵桂洁, 彭茂公, 田卫平, 等. Al2O3弥散强化铜合金材料的制备工艺探讨及应用[J]. 云南冶金, 2009, 38(2): 79-80.

[14] 向雄志, 旷明胜, 龚文亚. 轧制AgCu合金内氧化形貌及性能研究[J]. 功能材料, 2016, 47(8): 8239-8243.

[15] 刘勇, 田保红, 陈卫, 等. 内氧化法制备Cr2O3弥散强化铜复合材料[J]. 材料热处理学报, 2008, 29(5): 22-25.

[16] 高翔, 罗丰华, 谭永菊, 等. 内氧化-冷轧制备Al2O3弥散强化铜合金的组织与性能[J]. 中国有色金属学报(英文版), 2010, 20(10): 2019-2024.

[17] Reshetenko T V, Avdeeva L B, Ismagilov Z R,. Carbon capacious Ni-Cu-Al2O3catalysts for high-temperature methane decomposition[J]. Applied Catalysis A General, 2003, 247(1): 51-63.

[18] Guo X, Zhou Y, Song K,. Microstructure and properties of Cu-Mg alloy treated by internal oxidation[J]. Materials Science and Technology, 2017, 34(6): 648-653.

[19] Ploner K, Nezhad P D K, Watschinger M,. Steering the methanol steam reforming performance of Cu/ZrO2catalysts by modification of the Cu-ZrO2interface dimensions resulting from Cu loading variation[J]. Applied Catalysis a General, 2021, 623(1): 118279.

Microstructure and Properties of Internal Oxidation Treated Cu-Cr Alloy

RONG Dong, ZHOU Hong-lei, CHEN Xiao-hong*

(University of Shanghai for Science and Technology, School of Materials and Chemistry, Shanghai 200093)

Using the smelted Cu-Cr-Ti alloy sheet, a high-conductivity Cr2O3copper-based composite material was prepared through a combination of internal oxidation + cold rolling + aging, and its microscopic features were analyzed by metallographic and scanning methods. Organization and performance were analyzed. The experimental results show that with the increase of the temperature and time of internal oxidation, the depth of the internal oxide layer gradually increases, and the conductivity and hardness of the internal oxide layer are very high. The hardness and conductivity are about 84 HV and 96% IACS, respectively; The process of rolling + aging can further improve the electrical conductivity and strength of the alloy. Among them, the Cu-Cr-Ti alloy after internal oxidation for 8 h is the highest after cold deformation and aging treatment, the electrical conductivity reaches 86.2% IACS, and the tensile strength reaches 86.2% IACS, up to 460 MPa. It shows that the Cu-Cr-Ti alloy prepared by this process has certain application prospects.

Cr2O3dispersed copper; internal oxidation; electrical conductivity; hardness; tensile strength

TB741

A

1009-220X(2022)04-0036-07

10.16560/j.cnki.gzhx.20220410

2022-02-28

国家自然科学基金(No. 51201107)。

荣东(1994~),男,安徽亳州人,硕士。主要从事高强高导铜合金的组织与性能研究。2983864090@qq.com

通讯作者:陈小红(1974~),女,博士,副教授;主要从事高强高导铜合金的研究。cxh992@163.com