PROII软件在模拟常减压换热网络中的应用

2022-09-01刘朋标张树青杨桂春

刘朋标 张树青 杨桂春 崔 宇 敖 晗 沈 洋

中国寰球工程有限公司北京分公司 北京 100012

夹点技术作为换热网络优化设计的指导思想,已广泛应用于炼油、石油化工、化学工业、能源等领域。特别是在“双碳”目标的背景下,对节能降耗具有更重大的意义。炼油企业通过采用夹点分析进行过程能量综合优化改造,特别是针对原油蒸馏装置换热网络的优化设计或改造,获得了巨大的节能经济效益和社会效益[1]。由于夹点技术是针对某一设计工况或已确定的工艺条件进行的优化设计,未考虑到换热器换热能力的影响,因此,对已存在的换热网络很难进行运行初期、运行后期、原油发生较大变化、操作条件变化、换热器故障等情况的及时、有效、系统性的分析,也无法判断实际运行中是否会有逆向传热发生。

为解决上述问题,本文采用SIMSCI PROII 10.2软件对常减压换热网络进行模拟,从而实现对已存在换热网络系统性的分析。该方法对可能发生的情况能进行预判,并制定出相应的调节手段,对指导工程设计、实际操作调优和故障诊断具有重要意义。

1 换热器计算

换热器是换热网络的基本单元,计算结果是否正确直接影响到换热网络模拟结果的准确性。而换热器的计算又与介质物性、换热器型式和结构等密切相关。下面分别对物性计算和换热器传热计算进行分析。

1.1 介质物性的计算

PROII软件依靠其强大的数据库,在常减压装置模拟中得到广泛应用。通常只要正确输入原油基本参数和选用合理的物性方法,原油及馏分油的大部分性质都可以得到准确的模拟。但由于原油评价中缺少高温段的粘度,其外推计算出的重油粘度偏差较大,因此,需要校正。

1.2 换热器传热计算

PROII软件中的严格换热器模块(Rigorous HX)可用于换热器核算,并对换热效果进行预测。该换热器模块中管侧传热系数采用通用的计算模型。壳侧传热模型详见关联式(1),可用于壳侧单相和两相(Chen或HEX5方法)流体的传热计算。

h=hidealJcJlJbJsJr

(1)

式中,h为壳侧平均传热系数,W/(m2·K);hideal为壳侧理想管排的传热系数,W/(m2·K);Jc为折流板缺口和间距校正系数;Jl为折流板漏流校正系数;Jb为管束旁路流动校正系数;Js为出入口折流板间距校正系数;Jr为逆向温度梯度校正系数。

同时,该换热器模块可采用BBM、HEX5或BBMHV模型用于管侧压力降计算;采用Bell或Stream模型用于壳侧压力降计算。

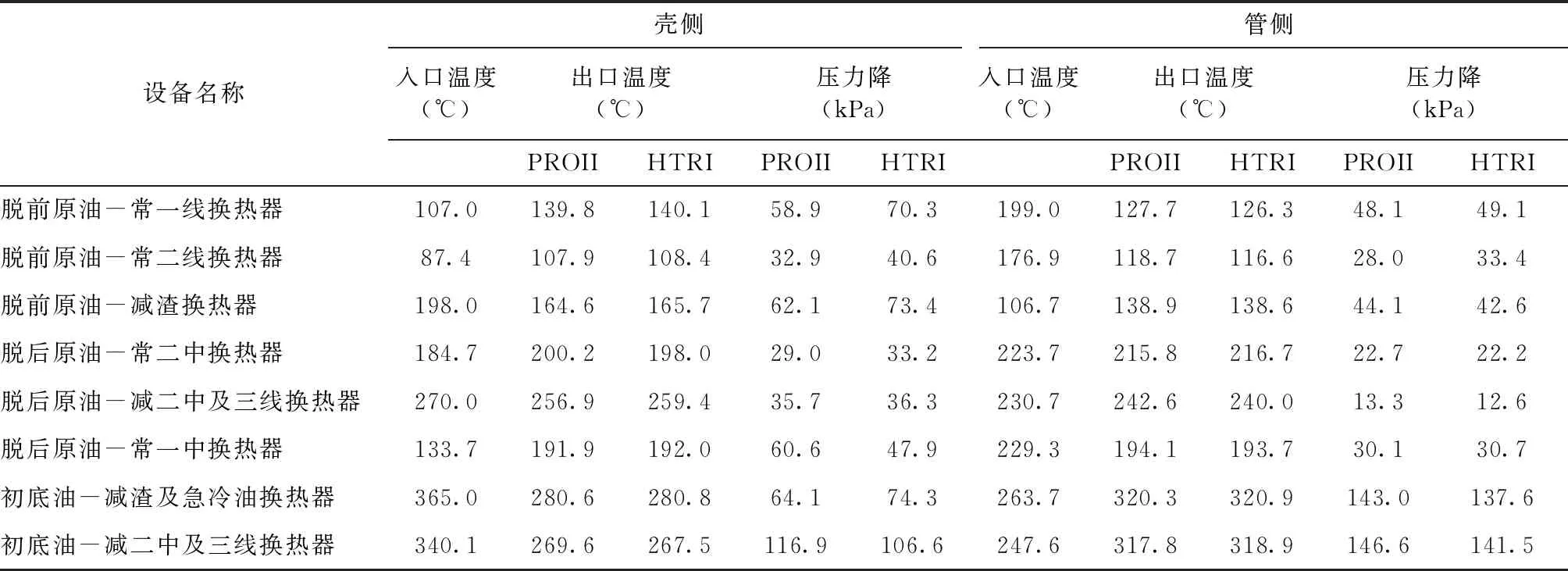

为了验证PROII严格换热器模块传热计算的准确性,将某常减压换热网络中的所有换热器均与广泛采用的HTRI 8.1软件计算结果进行对比,见表1。

表1 PROII10.2和HTRI 8.1软件管壳式换热

结果发现,在相同的工艺条件和换热器结构参数下,换热后的物流温度相差大约2℃。虽然该模块与专业的换热器计算软件HTRI还有一定差距,但作为非专业软件计算出的结果还是令人满意的。传热和压力降计算结果相差也不大。

由于严格换热器模块中只有单弓板、双弓板、NTIW、无折流板四种型式,使得常减压换热网络的模拟工作受到一定的约束。例如,在常减压蒸馏装置中,为了壳侧强化传热和降低结垢风险,在换热网络中采用大量的螺旋折流板换热器[2]。而PROII模块中并没有这种型式的折流板。因此,可采用HelixTool程序[3]计算壳侧传热系数和压力降,然后将计算结果输入到严格换热器模块中,从而实现换热网络的模拟。由于网络中均为液液换热,物性变化相对较小,因此,循环计算的工作量并不大。也可以将螺旋折流板的计算方法输入到PROII中,进而减少重复计算的工作量。

另外,为了减少占地和降低投资,常减压换热网络中也会采用全焊接的板式换热器,可以采用螺旋折流板换热器类似的处理方法进行模拟。

2 常减压换热网络模拟

常减压换热网络模拟是一个复杂的计算过程,考虑到客观因素的影响,需做如下假设和简化:

(1)模拟过程为稳态模拟。

(2)传热过程中无热量损失。

(3)考虑重油粘度需要校正,不能直接采用流程模拟中的结果,亦无法与常压塔和减压塔联立计算。但换热网络与初馏塔、常压塔和减压塔又有着密切的联系。例如,常压塔和减压塔的中段换热,热物流从塔中抽出,与初底油、脱后原油和脱前原油经过一系列换热冷却后又返回到塔内,换热网络既影响着塔的操作,又被塔所影响。同时,对于已存在的常压塔和减压塔,换热段塔盘数或填料高度已经确定,塔内实际接触的换热效果也需额外进行核算,整个过程过于复杂,因此,假设初底油和热物流起始温度不变,且物性不受塔的影响。

(4)常一线再沸器为热虹吸式再沸器,循环量随着热负荷的变化而变化,而流量的变化又影响到传热系数,进而影响到换热能力和塔的操作。考虑到该再沸器加热介质为常三线,且为常三线经过的第一台换热器。因此,将该换热器排除在网络模拟之外,并不会影响到模拟结果,因此,将常三线离开再沸器的温度作为起始温度。

(5)脱前原油进入换热网络后,首先由初顶油气和常顶油气加热,考虑初馏塔和常压塔的操作稳定,通常会有一些控制手段,可认为脱前原油加热后的温度为定值。另外,由于这两个位号的换热器与网络中其它换热器并无相互交叉的换热关系,也可使用换热器软件核算后确定脱前原油的温度。

换热网络除了结构复杂外,为保证装置操作的稳定性,网络中会设有一些控制方案。在模拟时应根据实际情况予以考虑。例如,减压塔中段常采用温度-流量串级控制,中段循环量可能会变化。

3 案例分析

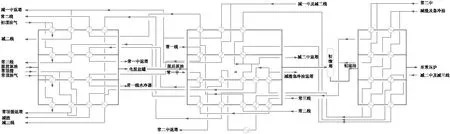

以某厂常减压换热网络为例。换热网络采用4-4-4结构,即脱前原油4路,脱后原油4路,初底油4路,流程示意图,见图1。

图1 常减压换热网络流程示意图

为了满足装置对原油变化的适应性,通常在设计时,单元设备均会留有一定的余量。换热器的面积余量会使冷物流被加热到更高的温度,热物流被冷却到更低的温度。同时,网络中冷热物流的流量也会根据控制方案发生一定的变化,为了保证部分物流的换热温度,会通过副线调节流量,使其绕过换热器以便重新分配热量。能够满足换热温度的调节手段很多,表2列出了一种调节方法的换热结果,并与设计值进行对比。

表2 冷热物流设计温度与模拟温度的对比

从表2中可以看出:①常顶循、常一中和常二中设计与模拟的终了温度相同,主要是因为采用了换热器出口温度旁路控制方案;②常顶循副线流量约为总量的20%,常一中副线流量约为总量的28%,常二中副线流量约为总量的62%。而减一中、减二中和减渣急冷油的返塔温度发生了变化,主要是因为减压塔采用了温度-流量串级控制,中段循环量发生了变化;③模拟结果显示,减一中循环量增加约5%,减二中循环量降低约2%,减渣急冷油循环量降低约为5%。同时,脱前原油换热后的温度提高到了140.7℃,经过电脱盐罐后,温度降至137.8℃进入初馏塔。初底油经换热后,最终温度达到319.2℃。与设计值相比,脱前原油、脱后原油和初底油的换热温度均高于设计值。

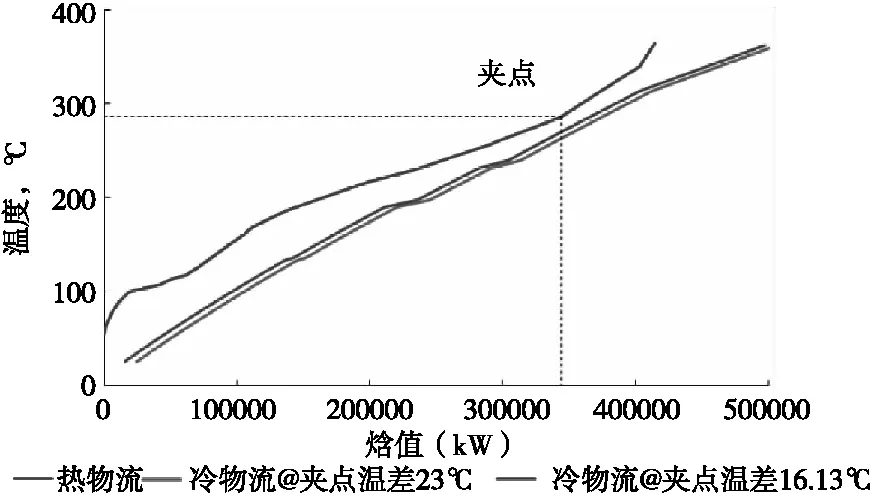

换热器留有的面积余量降低了换热网络的夹点温差,本案例夹点温差由23℃降至16.1℃,从而提高了换热网络的换热终温,组合曲线详见图2。通常,换热器的面积余量越大,换热终温越高,但设备投资也会相应增大,同时会使实际操作条件偏离设计值。换热器余量过大会导致副线流量增加,换热器内的流量减小,流速降低,进而增加换热器结垢的风险。可见,换热网络中换热器的设计余量不宜太大。

图2 组合曲线

4 结语

PROII软件模拟常减压换热网络不仅可用于已存在的换热网络分析、调优和故障诊断,也可用于

新建网络的设计、控制方案的制定和设计条件的确定等。虽然该方法的应用受到一些条件的约束,也可能离实际情况还是有些差别,但也为设计和操作人员提供了一种行之有效的方法,可在今后的工作中结合实际情况不断改进和完善。