数字化方法在汽车总装工艺设计中的应用

2022-09-01任承峰

任承峰

奇瑞汽车股份有限公司 安徽芜湖 241006

如图1所示,在汽车制造四大工艺中,总装生产线最长,所装配零件种类繁多,约占整车生产的70%~80%。客户个性化定制的配置需求绝大部分在总装车间实现。根据国内外统计数据,整车的质量问题有40%是装配问题[1],由此可见确保产品装配质量是至关重要的。本项目在总装工艺设计方面进行了二次开发,以数字化手段提升设计质量和效率,减少装配问题的发生。

图1 单车四大工艺装配零件数量

实施路径

1.总装工艺标准化

近些年,总装工艺标准化逐步建立,结合后续新车型项目的不断迭代,形成了较为完整的总装工艺知识资源库(见图2),包括过程流程图、PFMEA、控制计划库,以及设备、工装、工具生辅材料属性库等。并通过工艺设计与管理系统(CAPP)进行结构化管理,在工艺设计完成至工艺文件的输出过程中,效率大大提升,文件一致性也得到保障。

图2 总装工艺资源库截屏示例

本课题在前期标准化的基础上,进一步优化。课题实施的其中一项重要基础,是总装“作业名称”的标准化,公司所有车型、生产线员工在进行同样的生产作业时,文件中必须使用唯一的描述,如“天窗装配”不可描述为“装配天窗”。标准化的作业名称描述在CAPP系统资源库中进行管理,并支持查询和快速调取。

2.BOM零件属性标准

公司经过约3年的时间,成功实施了企业级BOM系统项目,打通了整车及发动机各个领域的BOM产生和应用环节,从设计、试制以及生产到售后实现了超级BOM、全流程规范化、BOM标准化,成果显著。其中,新BOM体系中的两个零件属性定义标准是本课题实施成功的另一项基础。

(1)通用零件分组(GPC)通过这个编码,可以快速识别零件属于哪个分组系统,如:底盘、内饰及外饰等一层下的第三层系统。

(2)功能名称(FND)零件在整车上应用的命名和功能性描述,如:螺栓-左悬置软垫总成到车身。

这两个属性标准是配置BOM的核心。配置BOM,在国外品牌应用较为成熟,国内部分自主品牌也在不断进行工艺研究,奇瑞已经成熟应用。

1、要确立后进生也能成材的信念,去赏识鼓励他们多给他们一些后进生成为名人的故事,利用榜样的力量去鼓励他们。

不同车型、不同配置的零件有不同的零件号,这两个属性实现了所有车型同位置、同功能的零件(见图3)标准化统一描述,见表1。

表1 BOM标准属性示例

图3 奇瑞全新一代 瑞虎8前保险杠

这两个属性对于整车BOM中总装标准件的识别作用尤其显著,大大降低了工程师在设计过程中编制和解读BOM的难度。

3.对应关系库的建立

对于大部分的总装装配零件,同一个装配作业描述,对应的零件“通用零件分组”/“功能名称”相同。例如:作业“方向盘装配”对应装配的零件GPC/FND为“441/A00G方向盘”/“441/A00J螺母-方向盘到转向管柱”。

将这种对应关系进行全面梳理,如图4所示,形成工序设计标准,并植入CAPP系统的资源库中。

图4 梳理出来的关系库截屏示例

4.自动工艺设计功能的开发及使用

总装工艺设计的输出,是《工序目录》和APQP文件,把上述标准应用到《工序目录》的编制过程中,通过系统工具的开发实现自动化准确快速的编制是我们本课题的最终目的。

标准作业资源库在CAPP系统中,而新产品车型的BOM在BOM系统中。那么,系统间的集成交互是必不可少的环节。本课题通过二次开发,将整车全配置、单一配置BOM从BOM系统中触发发送,在CAPP系统中触发接收,实现了BOM的快速准确传递。CAPP系统利用自身已有工厂结构资源库,根据工艺路线生成3PR工艺结构树,通过标准的操作完成总装工艺设计工作,设计过程如图5所示。

图5 总装工艺设计过程示意

在“《工序目录》编制”环节,从3PR工艺结构树导出excel《工序目录》(见图6),通过excel与CAPP资源库的集成链接开发,以及一些功能控件按钮的开发应用,实现自动BOM导入、工艺设计及准确性质量检查等功能,功能控件按钮包括以下六点。

图6 《工序目录》模板部分内容

(1)调取BOM 从CAPP系统中调取全配置BOM至表中,供零件分配使用。

(2)提取零件 首先从资源库中按照作业顺序,选取标准“作业名称”,选中所有作业名称并点击此按钮,系统将自动提取对应的零部件(编号、名称、GPC/FND等)到作业名称行列。

(3)提取操作单元 可以先将零部件全部分配至表格中,然后点击此按钮,系统将自动提取对应的作业名称到零件行列。

(4)检查零件正确性 在编制过程中,有可能会有设计变更发生。将更新后的BOM重新调取至表中,点击此按钮,可以自动比对零件的变化,帮助工程师重新调整装配零件。

(5)检查操作正确性 在工序目录编制过程中,点击此按钮可辅助检查工程师录入作业描述的准确性,防止工程师误操作导致不符合标准的情况。

(6)提取打点信息 将所有单一配置描述调取至表中,点击此按钮,系统可以自动识别所分配零件对应的配置行列。

除了以上功能,《工序目录》可以与系统资源库链接,辅助工程师智能调取所需的工装工具、设备、生辅材料等工艺资源,以完成全面的工艺设计,本文不再赘述。

《工序目录》自动导入CAPP系统生成结构化的3PR(product产品、process工艺、plant工厂及 resource资源)工艺结构树,再通过自动提取资源库中的标准文件信息,经过个性化内容的更新,形成了完整的工艺设计。各种工艺文件、统计汇总表通过系统自动按照已嵌入的标准模板生成。

收益成果

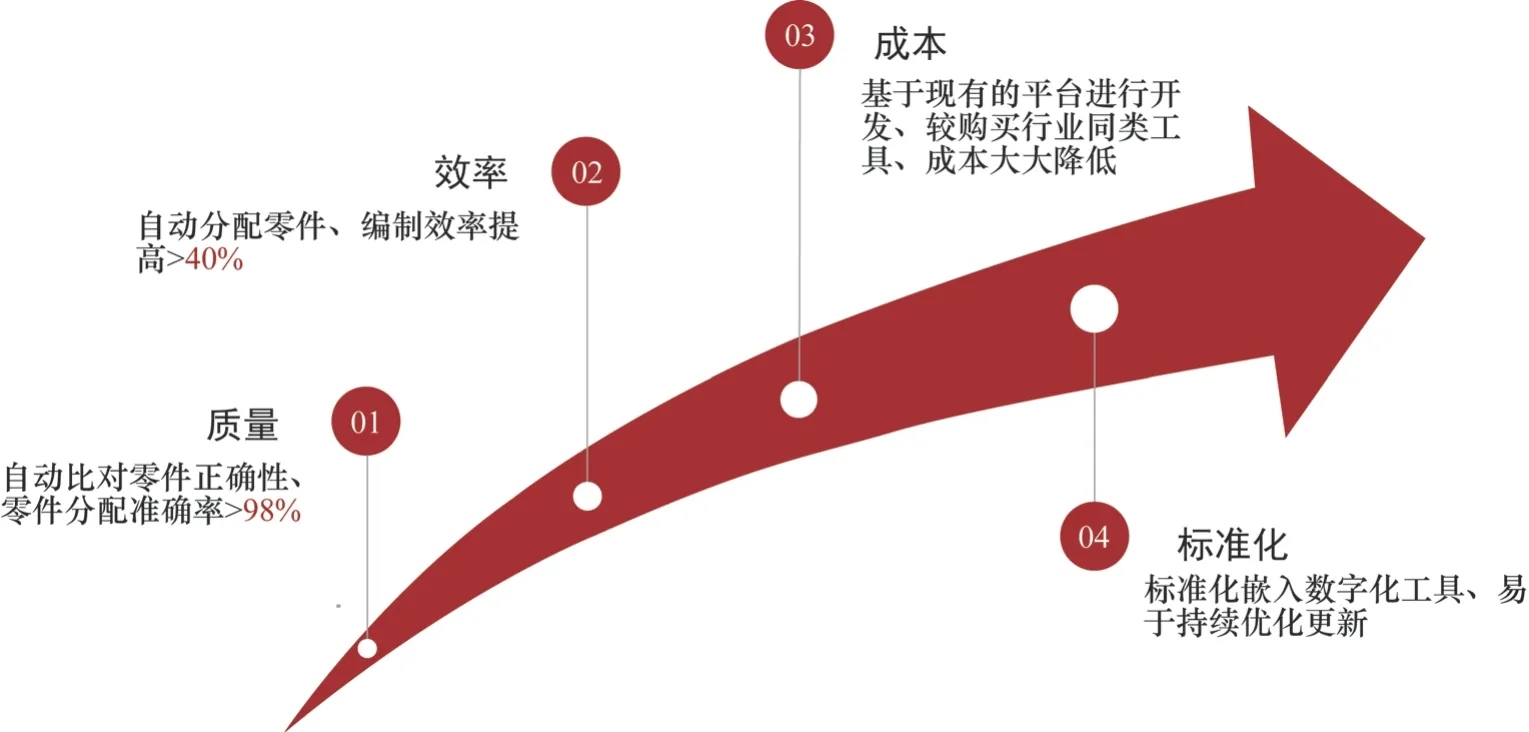

随着智能汽车的推陈出新,汽车零部件及功能日趋多样和复杂,随之制造技术也需不断进步,工艺设计标准化、智能化技术必不可少,单纯靠人工经验和手工设计已经很难适应产品的进步。本课题就是通过将人工积累的经验、标准化,进行二次开发实现知识积累、自动调取及智能分配等功能。在实际应用中也体现出了显著的收益。主要体现如图7所示。

图7 实际应用中收益显著

(1)质量方面 《工序目录》的生成,自动继承了上游BOM信息,工艺信息来源于CAPP系统的标准资源库。因此,初版编制的准确率从原手工的低于80%提高至98%,为整体工艺设计的质量,打下坚实基础。

(2)效率方面 通过数字化开发手段,把人工分配变成了自动调取资源、自动分配零件,单车工艺设计效率提升了40%以上,随着标准的不断补充、完善,效率还有很大提升空间。

(3)成本方面 工艺设计减少了大量的人工成本;把人工从低效的劳动转移到更加增值的标准完善及新工艺开发中。此项目基于现有成熟平台进行开发,较之采购同类产品节省上百万的费用。

(4)标准化 本课题推动了总装工艺的标准化完善,并嵌入到系统平台实现数字化,工艺人员可快速查阅、学习,加快人员培养速度;自动调用及文件自动生成的功能,也实现了部分工作的去技能化。

智能数字化工艺展望

我国正处于制造业升级的重要时间窗口,产业发展面临绝佳机遇。智能制造热潮持续升温,人工智能、工业互联网、大数据、云计算及5G等技术的发展,为制造业数字化转型升级提供了重大机遇[2]。

近年来中国智能制造推进体系初步形成,关键领域实现突破,成效明显,开放合作不断拓展。智能制造场景技术多元化,智能制造的形式和手段多种多样,行业之间和企业之间的差别很大,即使同一行业中相似的企业,也有可能从不同的环节开始,使用不同的技术手段。

结语

本课题只是汽车数字化制造中很小一部分,相关技术的扩展还有很大的空间,在汽车冲压、焊装、涂装、总装及发动机工艺设计领域,需要更加努力创新,提升汽车设计制造能力和质量。