铝车身弧焊工艺规划要点

2022-09-01罗光盛

罗光盛

宜宾凯翼汽车有限公司 四川宜宾 691000

随着国家支持新能源车快速发展战略的落地,目前我国新能源汽车产业得到了长足发展,尤其是电动汽车的产销量迈上了新的台阶。而随着行业竞争进一步加剧,如何从技术上保证安全性能,并提高续驶里程、降低排放、降低用车成本及提高品牌竞争力,成为了各个车企迫在眉睫要面对的新课题。

新能源汽车与传统汽车最大的差异,主要体现在动力源的变化,就车身而言差别主要体现在以下两方面:一方面是电池和电控单元在车身上的安装位置引起的地板等总成的结构变化;另一方面是为了降低汽车电池能耗,提升续驶里程能力引起的车身轻量化材料和连接技术的创新,如新型粘接工艺、新型铆接工艺和新型焊接工艺等。

汽车轻量化材料

目前,汽车车身轻量化材料主要应用的有高强度钢、铝、碳纤维、工程塑料及其他复合材料。

高强度钢主要用在与车身安全和行驶可靠性相关的结构中,如车身前后碰撞横梁、A柱、B柱及车门防撞梁等。高强度钢目前制造技术较为成熟,可直接利用现有的传统生产线,成本较低。具有代表性的是热成形一体式门环结构,与传统的冷冲压相比,热成形门环结构可以有效地减少零件数、模具开发的数量,同时减少焊点数量和焊接设备工装开发的成本,在轻量化方面,车身质量降低3kg以上,达到显著减重的目的。

铝合金已成为当前汽车白车身实现轻量化最为常见的材料之一,在量产车型中已经实现了大范围的应用。铝合金密度是钢的1/3,质量更轻,且具有较高的比强度、延展性、抗腐蚀性、导电导热性,以及铸造技术成熟、可回收性高等优点,已成为新能源乘用车应用增长最快的材料。

碳纤维是一种高性能纤维材料,不仅具有碳材料强抗拉力的特性,还兼具纤维软加工性。碳纤维复合材料主要用在内外饰装饰件、四门两盖等车身覆盖件,以及车身结构件,如侧围内板、下车身底板零件等,减轻车体质量的同时,提升车体整体刚性和抗扭转性能。

在汽车轻量化材料中,材料性能、成本、工艺要求等各不相同,其中碳纤维、工程塑料等目前存在成本高、周期长等缺点,高强钢的综合成本最低,但其减重效果相对有限,而铝合金材料综合性价比要高于其他材料,在循环再生利用和运行安全性上都具有优势。奥迪A8、宝马5系、捷豹XFL及蔚来ES8等豪华车型上较早实现了全铝车身的应用,随着制造技术的提升和成本的下降,如奇瑞新能源、北汽极狐、广汽埃安等自主车企也逐渐应用了全铝车身框架或钢铝混合车身技术。

铝车身连接工艺的选择

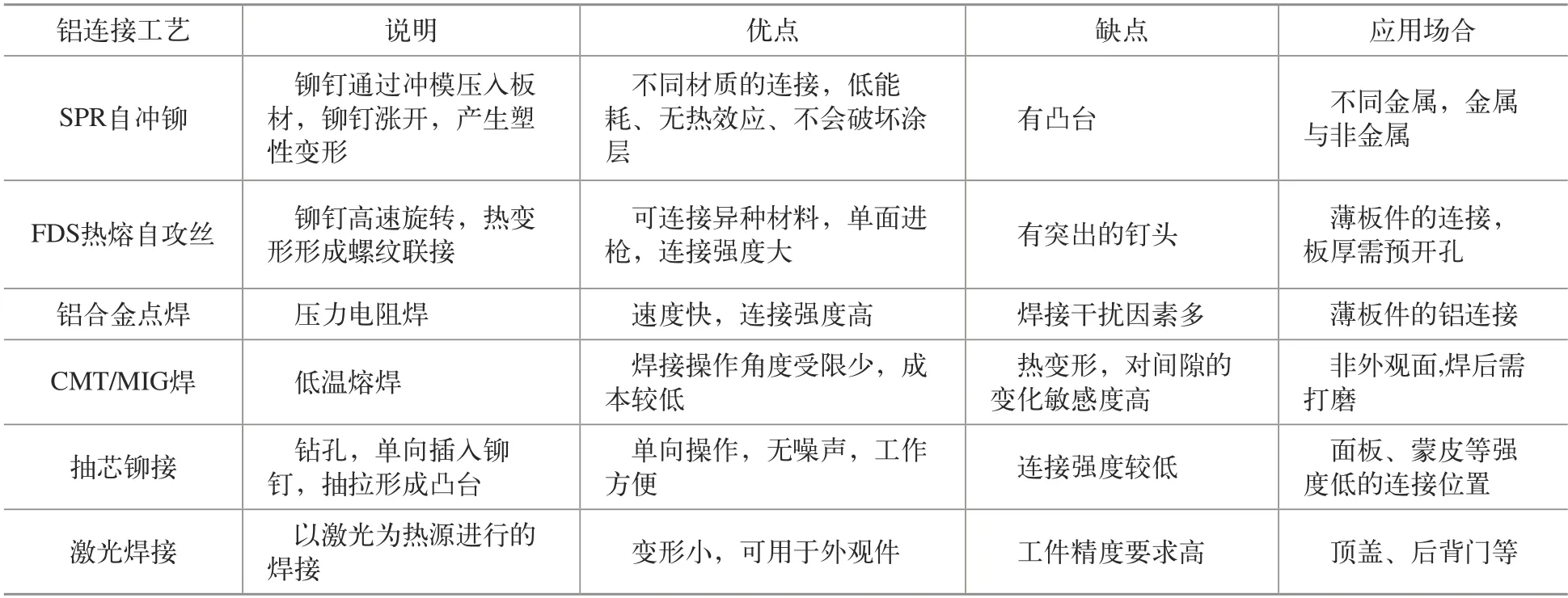

连接工艺的选择与车身结构设计、产线规划、投资成本以及制造成本密切相关,对车身质量的控制影响是全方位的,表1针对铝车身主要连接工艺进行了简要的对比说明。

表1 铝车身主要连接工艺对比

SPR是一种机械连接方式,可用于连接相同或不同类型材料(钢板、铝合金板、镁合金板、挤压铝合金板、铸铝板及非金属板等),具有低能耗、无热效应的特点。由于板材连接后不被完全刺透,因此SPR连接防水性较好,以上特点使SPR在当前铝车身上应用较为普遍。

相较于其他连接工艺,FDS是单面连接(见图1),因此除了平面搭接和对接结构,FDS是空腔搭接结构必然的选择。由于工艺完成以后,板件的背面存在刺穿突出的铆钉头,而且设备成本相对较高,这些是FDS使用受限的主要原因。

图1 FDS连接空腔搭接结构示意

电阻点焊是钢车身最传统、最重要的连接方式。因铝合金熔点低、热导率高、表面易氧化等特性,铝点焊目前存在易产生飞溅喷射、粘电极和点焊接头力学性能较差等技术难点。在焊接时,必须采用大电流、短时间、多脉冲及大电极压力,并严格确认电极对中性,保证熔核成型及熔核大小符合标准。

CMT、MIG焊等铝弧焊连接工艺适用范围广,几乎可以焊接所有的薄板、中厚板铝合金材料,且使用成本低,对于非外观面上的车身区域焊接通用。由于弧焊过程产生大量热能,导致车身钣金变形量较大,这对于车身精度的控制是个难点,焊接工装设计时要予以考虑。同时,基于铝弧焊低湿度和铝粉尘净化的要求,在线体规划上要考虑排烟除湿和打磨除尘设备系统。

铝车身焊接生产线规划要点

某新能源汽车车身结构采用铝合金骨架+塑料蒙皮形式,铝合金骨架运用了SPR、MIG焊、抽芯拉铆以及激光焊等连接工艺。根据各种工艺运用的成熟度,以及出于成本考虑,该项目以MIG焊为主,辅以铆接和激光焊工艺,因此在生产线规划时需要重点针对铝合金MIG焊工艺特性制定应对措施。

1.焊接设备

焊机选用福尼斯某型号MIG焊机,采用双脉冲控制,电流/电压一体化调节方式。焊丝选用φ1.2mmAl-Mg合金焊丝,采用纯Ar为保护气体。焊接电流在16~400A,实际焊接过程中,根据工件厚度、焊接位置来选择调节。

2.焊接工装

铝合金热导率及膨胀系数大,焊接过程中焊缝及附件钣金温度很高,当冷却后,焊接结构产生变形,这对车身精度及后续装配过程都会造成较大的影响,除了从产品结构和工艺设计上考虑,还要从焊接工装上予以应对。主要措施如下。

(1)基准统一和3-2-1原则 对于多工序工装,定位基准尽量延续统一,减少基准转换过程干扰因素的影响。要避免设计过定位,因制件焊接变形量较大,过定位通常导致取放件困难。

(2)压紧点选取 实际生产过程中,制件搭接不可避免地存在间隙,这时焊接时填充金属量增加,产生的热量变大,收缩量变形,从而引起较大的变形,因此夹具压紧点尽量选择在制件搭接部位弧焊应力变形的方向,压紧力不宜过小。

(3)夹具部件选取 考虑到变形量的影响,在设计夹具时,夹具的定位支撑面,相比传统夹具要加大,利用一些U形结构定位面进行定位。调整垫片厚度在钢车身的基础上也要适当增加,便于反变形调整。

(4)人机工程 铝弧焊通常焊接角度较多,对于立焊、仰焊等人机工程较差,焊接质量难以保证的夹具,应采用轴向翻转机构,并在BASE上开孔,满足焊接空间需求。

(5)夹具防护 夹具底板部位的气管、线槽、电缆要选择合适的线槽进行防护,夹具上的接近开关、气动元件要具备耐热、防飞溅性能,并尽可能远离焊缝位置,以延长使用寿命。

3.焊接除尘除湿系统

恒温恒湿焊接工作间需将整个区域的焊接设备、焊接电缆吊装悬臂、车身等全部封闭,操作者在密闭间内工作,高度为5.5m。在密闭间的两端设进出车身手动对开大门,其他部位以阻燃夹芯岩棉板内外敷贴镀锌板封闭。

焊接除尘除湿系统如图2所示。在密闭工作间两侧500mm左右距离设置700mm×500mm的送风口,工作间内的烟尘通过室内冷空气的托举由布置在工位顶部照明两侧500mm×300mm的回风口收集,与布置在室外的恒温恒湿净化机组连接。室内的烟尘经过高效滤筒过滤后通过排气筒排放20%~100%,排气筒标高一般为15m。剩下的干净空气和20%~100%新风混合后,经初效过滤,再经过制冷、加热、调湿后,经均流消声处理后送回工作间,确保室内环境温湿度满足要求。除尘除湿电气控制采用变频加电动风阀控制技术,按需要进行风量的调节。

图2 焊接除尘除湿系统结构

如将空调系统与除尘分开布置,空调系统参数预留除尘系统排出的气体的能耗,在每台白车身的左右两侧按需要布置一到两件吸气臂(见图3),根据需要就近拉拽吸气臂对烟尘进行捕集。其他暂不需要吸气臂的位置将主支管封闭。捕集臂选用万向柔性捕集臂,长度约3m,通过固定螺旋风管将烟尘送到主风管,主风管沿房顶布置,材质采用螺旋风管。

图3 排烟除尘吸气臂

4.打磨防爆系统

铝车身焊接完成后,为满足外观和装配要求,焊缝需打磨处理,打磨产生的铝粉尘达到一定浓度后有爆炸风险,因此打磨间需具备防爆功能。打磨防爆间分为密闭式和顶部开放式两种形式,如图4所示。

图4 打磨防爆间

(1)密闭式打磨防爆间 确保将整个区域的打磨设备、电缆吊装悬臂、车身等全部封闭,操作者在密闭间内工作,尺寸为16m×9m×5m。在密闭间的两端设进出车身自动对开大门,其他部位以阻燃夹芯板内外敷贴镀锌板封闭。

在密闭间顶部设一间约15m×9m,高度为1m的静压室,布置六台轴流风机向内送风。工作间两侧800mm以下设置8件800mm×200mm的防直射侧吸口与踏台设计成下吸口,工作间内的粉尘通过系统风管与布置在工位顶部平台上的滤筒式除尘器相连,过滤后的洁净空气由排气筒穿屋顶达标排放,排气筒标高一般为15m。

防爆间电气控制采用变频加分挡风阀控制技术,分成高中低三个挡位,利于按需要进行风量的调节。

在工作间内设置四件粉尘浓度检测仪探头,当粉尘浓度超标时报警。在除尘器进风口及打磨工作间主管上增设防爆阀,同时防爆间内风扇、吸尘器等电器和开关均采用防爆型号,阻止意外发生。

(2)顶部开放式防爆间 由于铝粉尘的表面吸附空气中的氧,颗粒越细,吸附的氧就越多,越易发生爆炸。该方案以4.5m×2.2m面积顶吸罩取代房体顶盖,无送风,小粉尘通过顶吸罩吸附收集,大颗粒粉尘自然沉降后清扫。

结语

随着铝车身弧焊工艺的应用越来越成熟,其工艺特性和生产线规划要求也逐渐明晰,在生产过程中需要不断去积累经验总结教训,提升产线规划质量及产品成熟度。同时,车身上应用的新材料、新的连接技术不断进步,设备自动化水平不断提高,这使得我们在工艺实施过程中要多验证多思考,不断突破创新提升工艺水平。