基于机器学习的轴承RUL预测方法综述

2022-08-31邹旺吉畅

邹旺 吉畅

摘要:随着工业物联网和大数据的发展,机器学习技术在制造业受到广泛的关注。目前机器学习因其强大的数据处理能力,在轴承剩余使用寿命预测(RUL)被广泛应用。精确的剩余使用寿命预测对于设备的安全运行、维护决策起着至关重要的作用。该文针对机器学习的轴承剩余使用寿命预测方法进行了综述,根据模型结构将其分为基于经典的机器学习方法和基于深度学习的方法,并分析主要方法的优缺点,为后续的研究提供帮助。

关键词:轴承;剩余使用寿命预测;机器学习

中图分类号:TH165.3 文献标识码:A

文章编号:1009-3044(2022)19-0074-03

剩余使用寿命(Remaining Useful Life,RUL)预测作为PHM技术的重要任务之一,是通过监测设备关键部件的运行状态,当设备关键部件的使用寿命达到阈值时,减少该设备的载荷,帮助工作人员尽早制定合适的维护计划,防止意外停机或事故的发生。轴承作为工业生产中使用最广泛的零件,如航空航天、石油化工、机械制造、交通运输等重要领域[1-3]。轴承性能的退化和失效会造成设备发生故障而导致停机,停机检修和维护会产生高额的成本[4-5]。统计表明,90%的旋转机械故障是由于轴承故障引起,30%的轴承故障发生在内外圈上[6]。轴承作为机械设备的重要部件,对于设备正常运行起着至关重要作用,近年来,它的剩余寿命预测引起广大学者的研究。

随着工业互联网、物联网技术的不断发展PHM领域也进入了大数据时代,从关键部件运行状态大数据中挖掘出有价值的信息并提供决策,对于保障设备安全、可靠运行至关重要,而机器学习具有强大的数据处理能力,在PHM领域受到了越来越多的关注,是当前RUL预测主流方法。因此,本文侧重于综述基于机器学习的轴承寿命预测方法,并对未来可能的研究方向进行了展望。

1基于经典的机器学习方法

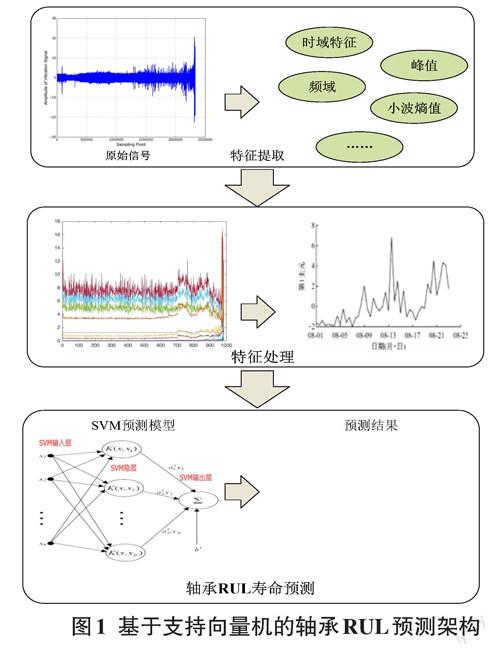

1.1支持向量机

SVM是一种机器学习工具,用于数据分析和模式识别,主要用于分类和回归。它基于结构风险最小化原则,克服了人工神经网络的额外学习问题。该方法的轴承剩余使用寿命预测架构如图1所示。Chen等人[7]为了应对小样本轴承状态监控数据的挑战,提出了一种基于相对特征和多变量支持向量机(MSVM)的RUL模型,通过相对均方根来描述轴承性能退化,并进行相关性分析以选择输入到MSVM的敏感特征,该模型考虑多种变量的影响,尽可能挖掘出小样本数据的潜在价值。Satishkumar等人[8]利用决策树算法提取统计特征并选择最能够描述轴承过程退化的特征,使用该特征构建基于支持向量机的回归模型,该回归模型建立在收益相关系数0.961的SVR模型基础上,与现有模型相比效果最佳。董绍江等人[9]通过利用粒子群算法改进多个支持向量机的模型进行轴承寿命预测,并将多个SVM模型的误差加权来实现准确的RUL预测。该方法利用粒子群算法优化SVM模型参数选取,通过实验数据验证了该模型的有效性。徐洲常等[10]为了准确评估轴承的退化趋势和预测轴承的剩余寿命,提出一种利用DEGWO算法优化改进的回归型支持向量(SVR),实验结果证明了所提方法的预测结果与其他算法优化SVR的预测结果相比,具有更高的预测精度。

基于支向量机的方法能够解决一些零部件剩余使用寿命问题,但还存在一些缺陷:如随着样本集的增大,将带来过拟合、模型训练速度慢等问题;对核函数和参数的选择特别敏感,一旦数据中某个信息丢失,预测精度无法保证。

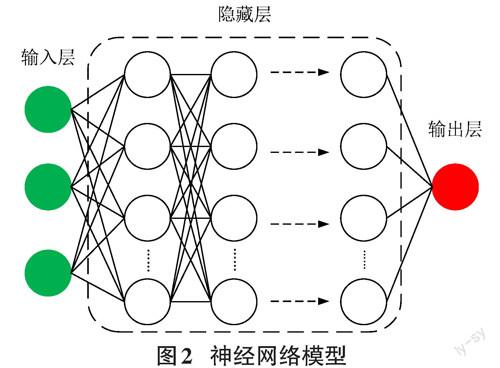

1.2神经网络

神经网络是一种模拟人脑的神经系统对复杂信息进行处理的一种数学模型[11],常用于处理分类、回归等问题,被广泛应用在多个学科,模型结构如图2所示,作为设备RUL的常用方法。Mahamad等人[12]提出一种基于人工神经网络的轴承RUL 预测方法,该方法使用时间和拟合测量Weibull风险率的均方根 (RMS) 与峰度作为模型输入,有效提高了轴承的预测精度。Tian[13]提出一种基于故障和停机状态监历史信息的人工神经网络方法(ANN)RUL预测,通过使用故障和所有停机历史状态数据以及获得最佳寿命值对ANN模型进行训练,将训练好的模型用于设备轴承RUL预测。奚立峰等人[14]开发了一套球轴承剩余预测寿命预测体系,其中预测模型采用BP神经网络实现。

基于神經网络的方法相比于传统预测法方法具有更高的预测精度、模型训练速度快、适应性强等优点,但是还存在收敛速度慢,容易陷入局部最优解,导致预测精度无法保证等问题。

1.3其他

除了上述综述的常用经典机器学习方法外,许多其他应用于轴承剩余寿命预测,带来不同特点。Gao等人[15]提出了一种基于贝叶斯理论的轴承RUL预测新方法,该方法首先通过构建合适的健康指标(HI),然后利用Metropolis-Hastings(MH)算法根据实时方位数据更新贝叶斯模型的参数,实现轴承RUL的实时预测。张星辉等人[16]提出了一种基于混合高斯输出贝叶斯信念网络模型的设备状态识别与RUL预测方法,该方法通过50组轴承寿命仿真数据和3组全生命周期实验数据验证了该模型的有效性,为设备健康管理提供了科学依据。李海浪等[17]人为了解决单一特征无法完成反映轴承剩余寿命问题,提出一种基于特征聚类和评价的轴承RUL的方法,该方法与其他单一的特征评价方法和初始特征直接预测RUL方法相比具有更高的预测精度,并且适用于不同工况条件下。

2基于深度学习的方法

深度学习作为机器学习的一个分支,其性能优于传统的浅层机器学习方法,在语音识别、图像识别、文本识别、故障检测本等领域表现出良好的性能。具有代表性的卷积神经网络、循环神经网络、长短记忆、深度置信网络等深度学习模型在轴承寿命预测方法上已经得到了广泛的实践。以下部分综述了深度学习算法在轴承剩余寿命预测方面的应用。

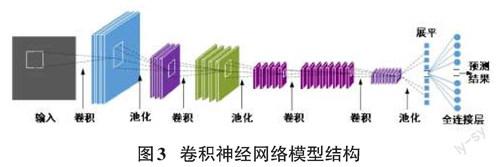

卷积神经网络(CNN)作为主要的深度学习模型之一,由于其强大的特征学习能力,在计算机视觉、自然语音处理、语音识别等领域得到广泛的应用。卷积神经网络模型由卷积层、池化层和全连接层组成,如图3所示。Zhou等人[18]为了提取原始轴承信号的时间序列特征并更有效地预测剩余使用寿命(RUL,提出了一种并行多通道循环卷积神经网络(PMCRCNN)来预测轴承RUL。该网络模型的前端是并行多通道卷积单元,用于从时间序列数据中学习和整合全局和局部特征,模型的后端是循环卷积层,用于对不同退化特征下的时间依赖关系进行建模,与现有CNN和RNN相比所提方法预测精度更高。Yang等人[19]针对多种失效模式引起的不同轴承失效行为可能导致特征分布不一致,从而影响预测模型的性能问题,提出了一种可迁移卷积神经网络(TCNN)来学习域不变特征,在所提出的方法中,使用卷积神经网络来提取退化特征,然后将多核最大平均差异整合到优化目标中,以减少分布差异。

循环神经网络(RNN)是用于处理时间序列问题的神经网络模型,该模型使用循环隐藏状态保留上一时刻的状态信息,因此很适合处理序列信息,RNN模型结构如图4所示。Liang等人[20]提出了一种基于循环神经网络的健康指标(RNN-HI),用于轴承的 RUL 预测。长短期记忆网络(LSTM)是循环神经网络(RNN)中的一种改进结构,克服RNN模型梯度消失或爆炸问题。与传统的前馈神经网络相比,LSTM 具有记忆能力,能够使收集到的信息流在网络内部继续流动。Wang等人[21]利用长短期记忆(LSTM)网络实现了滚动轴承振动信号的时间序列预测。

深度置信网络(DBN)由多个中间层的受限玻尔兹曼机(RBM)组成的神经网络模型,如图5所示,通过采用逐层训练的方式为整个网络赋予较好的权重,解决了多层感知机容易造成局部最优的问题。

冯兆熙等人[22]提出一种基于DBN的轴承RUL预测方法,实验结果表明,该方法与SVR、PCA-DBN相比进一步提高了预测精度。DEUTSCH等人[23]将DBN方法成功应用在剩余寿命预测当中,用于预测齿轮和轴承的寿命预测。Ren等人[24]通过结合深度自动编码器和深度神经网络,提出一种新的基于深度学习的轴承 RUL 预测方法,该方法实现自动选择特征和减少预测网络参数的数量以避免过拟合。Han等人[25]为了最大限度地减少轴承寿命评估中的人为干扰, 提出了一种将SAE与LSTM相结合的预测方法, 该方法使用凯斯西储大学(CWRU)公开的轴承数据集进行了验证。

相比于传统的机器学习方法,深度学习在轴承RUL预测中大大提高了预测的准确性和稳定性,但该方法还有一些局限性:①深度学习模型依赖样本数量的大小,换句话说,数据量越大,训练出的模型准确性越高,对于大量轴承全生命数据的收集是一项艰巨的任务。②深度学习模型复杂,模型训练计算量极大,模型越复杂,参数选择不当易出现局部最优,无法保证预测的准确性。

3未来展望

通过对基于机器学习的轴承剩余使用寿命预测方法的综述发现现有预测方法存在的一定局限性,特别是恒定工况的公开数据集,难以适用实际的运行条件。此外,如要实现全生命周期的准确预测,需要大量的早期运行状态数据,确保深度学习模型得到足够训练。因此,本研究未来的挑战如下。

(1)实验条件下的轴承全生命周期运行状态数据无法取代实际工况状态数据,轴承运行状态数据采集过程中应考虑多工况、复杂环境等条件;

(2)需要进一步研究如何通过不同的优化技术来降低机器学习方法的计算复杂度,进一步提高复杂工况下的预测精度;

(3)预测模型算法需要提高训练速度,加快学习过程,保障在实际实时监控系统中寿命预警响应更加迅速。

4 结论

随着人工智能技术的不断发展,特别是机器学习已成为智能预测算法的强大工具。本文回顾了基于经典机器学习和深度学习的轴承剩余寿命预测方法,分析了主要方法的优势和不足,并对机器学习在轴承剩余寿命预测中的应用提出了未来展望。

参考文献

[1] 周琼,李正美,张而耕.涡轮泵轴承寿命预测及研究进展[J].应用技术学报,2017,17(4):352-357.

[2] 宋宏智,李力,杨兴宽,等.高速机车轴承故障诊断与剩余寿命预测的发展及展望[J].轴承,2020(3):61-67.

[3] Saufi S R,Ahmad Z A B,Leong M S,etal.An intelligent bearing fault diagnosis system:a review[J].MATEC Web of Conferences,2019,255:06005.

[4] 鐘秉林,黄仁.机械故障诊断学[M].3版.北京:机械工业出版社,2007.

[5] Li W H,Chen Z Y,He G L.A novel weighted adversarial transfer network for partial domain fault diagnosis of machinery[J].IEEE Transactions on Industrial Informatics,2021,17(3):1753-1762.

[6] Shuang L,Meng L.Bearing fault diagnosis based on PCA and SVM[C]//2007 International Conference on Mechatronics and Automation.August5-8,2007,Harbin.IEEE,2007:3503-3507.

[7] Chen X F,Shen Z J,He Z J,et al.Remaining life prognostics of rolling bearing based on relative features and multivariable support vector machine[J].Proceedings of the Institution of Mechanical Engineers,Part C:Journal of Mechanical Engineering Science,2013,227(12):2849-2860.

[8] Satishkumar R,Sugumaran V.Estimation of remaining useful life of bearings based on support vector regression[J].Indian Journal of Science and Technology,2016,9(10):1-7.

[9] 董绍江,王军,徐向阳,等.基于多SVM误差加权的轴承剩余寿命预测[J].制造技术与机床,2017(12):103-106,111.

[10] 徐洲常,王林军,刘洋,等.采用改进回归型支持向量机的滚动轴承剩余寿命预测方法[J].西安交通大学学报,2022,56(3):197-205.

[11] SIMON H. Neural network :A comprehensive foundation[M].New Jersey:Prentice Hall PTR,1994.

[12] Mahamad A K,SaonS,HiyamaT.Predicting remaining useful life of rotating machinery based artificial neural network[J].Computers &Mathematics With Applications,2010,60(4):1078-1087.

[13] Tian Z G,Wong L,Safaei N.A neural network approach for remaining useful life prediction utilizing both failure and suspension histories[J].Mechanical Systems and Signal Processing,2010,24(5):1542-1555.

[14] 奚立峰,黄润青,李兴林,等.基于神经网络的球轴承剩余寿命预测[J].机械工程学报,2007,43(10):137-143.

[15] Gao T H,Li Y X,Huang X Z,et al.Data-driven method for predicting remaining useful life of bearing based on Bayesian theory[J].Sensors,2020,21(1):182.

[16] 張星辉,康建设,赵劲松,等.基于混合高斯输出贝叶斯信念网络模型的设备退化状态识别与剩余使用寿命预测方法研究[J].振动与冲击,2014,33(8):171-179.

[17] 李海浪,邹益胜,曾大懿,等.一种基于特征聚类和评价的轴承寿命预测新方法[J].振动与冲击,2022,41(5):141-150.

[18] Zhou J M,Gao S,Li J H,etal.Bearinglife prediction method based on parallel multichannel recurrent convolutional neural network[J].Shock and Vibration,2021,2021:1-9.

[19] Yang B Y,Liu R N,Zio E.Remaining useful life prediction based on a double-convolutional neural network architecture[J].IEEE Transactions on Industrial Electronics,2019,66(12):9521-9530.

[20] GuoL,Li N P,JiaF,et al.A recurrent neural network based health indicator for remaining useful life prediction of bearings[J].Neurocomputing,2017,240:98-109.

[21] Wang F T,Liu X F,Deng G,et al.Remaininglifeprediction method for rolling bearing based on the long short-term memory network[J].Neural Processing Letters,2019,50(3):2437-2454.

[22] 冯兆熙,邱度金,孔令驹,等.基于深度置信网络的轴承剩余使用寿命预测[J].电子测量与仪器学报,2021,35(10):124-129.

[23] Deutsch J,He D.Using deep learning-based approach to predict remaining useful life of rotating components[J].IEEE Transactions on Systems,Man,and Cybernetics:Systems,2018,48(1):11-20.

[24] Ren L,Sun Y Q,Cui J,et al.Bearing remaining useful life prediction based on deep autoencoder and deep neural networks[J].Journal of Manufacturing Systems,2018,48:71-77.

[25] Han T,Pang J C,Tan A C C.Remaining useful life prediction of bearing based on stacked autoencoder and recurrent neural network[J].Journal of Manufacturing Systems,2021,61:576-591.

收稿日期:2022-03-25

基金项目:贵州省教育厅青年人才成长项目( 黔教合KY字[2020]121,黔教合KY字[2020]114),六盘水师范学院科学研究计划项目(LPSSYZK202004)

作者简介:邹旺(1993—),男,实验师,硕士,主要研究方向为智能制造、机械健康状态管理与预测等;吉畅(1991—),女,通信作者,讲师,工程师,硕士,主要研究方向为故障诊断、参数辨识等。