基于G-M 制冷机的小型氢液化装置开发

2022-08-31谢福寿夏斯琦朱宇豪厉彦忠

谢福寿 夏斯琦 朱宇豪 马 原 王 磊 厉彦忠

(1 西安交通大学制冷与低温工程研究所 西安 710049)

(2 航天低温推进剂技术国家重点实验室 北京 100028)

1 引言

在氢能应用中,氢的储运是一个非常重要的环节。 相对于气氢储运,采用液氢具有低成本、便于长距离运输等优势。 不过,关于液氢基础科学研究比较薄弱,仍然需要开展大量的实验研究和设备测试。 目前,随着陕西兴平化肥厂液氢生产设备老化退役后,国内液氢仅在航天科技集团公司101 所和海南、西昌发射场附近蓝星航天化工公司生产,民用液氢技术严重滞后于国外发达国家,液氢供应难度较大,尤其是在高校人员进行小型液氢实验时,少量的液氢供应极为不便,因此需对氢液化技术进行相应研究。

关于氢液化,针对大型氢液化系统研究很多,而有关小规模氢液化装置的相关讨论较少。 氢液化循环系统按制冷方式主要包括:预冷型Linde-Hampson系统、预冷型Claude 系统和氦制冷的氢液化系统[1]。在大型氢液化循环技术中主要采用前两种制冷方式,针对大型的氢液化装置目前最为关注的问题是提高氢液化的效率及降低成本。 此外,使用等熵而非等焓膨胀过程、制冷循环的级联、使用新的混合制冷剂作为制冷循环工质是氢气液化的主要发展方向[2-3]。 而对于小型氢液化,Baik 等人[4]采用液氮预冷+ 低温制冷机制冷的方式获得液氢,但系统仍然比较复杂。同时,该装置在液化时,采用负压液化,对装置的加工制造工艺提出了更高的要求。 为了满足高校或科研院少量用液氢场合的需求,需要氢液化系统尽可能简单和安全。 因此,有必要针对小规模氢液化的装置设计和工艺流程进行研究。

2 小型氢液化系统与装置

2.1 实验方案

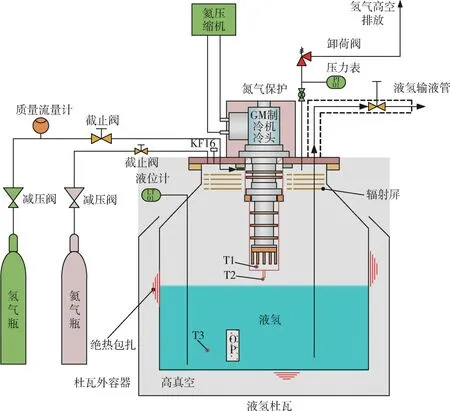

为了降低实验系统的复杂性和投资成本,提出基于G-M 制冷机的常压常温氢气直接液化方案,如图1所示。 本方案拟直接购买高压常温高纯氢气作为工质,经过减压阀,从20 MPa 减压至140 kPa 左右进入液氢杜瓦,通过G-M 制冷机不断提供冷量,将其逐渐降温直到液化。 采用常温氢气或常温氦气挤压方法,通过带V-J 阀的真空管路将液氢输送到应用场合。

图1 实验系统流程图Fig.1 Flow chart of experimental system

2.2 实验装置

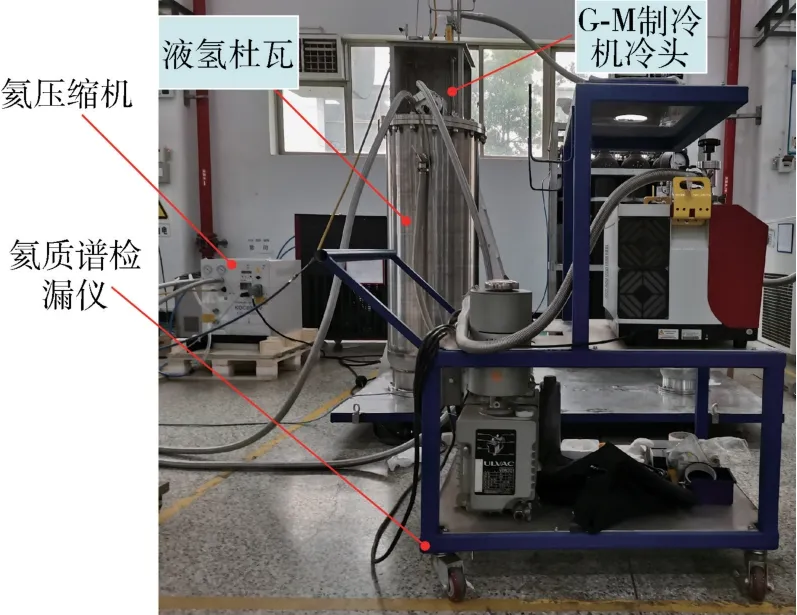

基于G-M 制冷机的小型氢液化试验装置实物图如图2 所示,包括氦压缩机、冷却水机组、G-M 两级制冷机、液氢杜瓦、正仲转换催化剂、氮气吹出保护罩、带V-J 阀的真空输液管路等。

图2 氢液化装置Fig.2 Hydrogen liquefaction equipment

液氢杜瓦外壳直径456 mm,内胆外径273 mm,总高约1700 mm,杜瓦容器为60L,杜瓦内胆和外壳采用316L 材料,通过圈法兰相连。 为了减少系统的辐射漏热,杜瓦采用真空多层结构,内胆外表面包扎有40 层绝热材料,夹层内保持10-3Pa 以下的真空度,液氢杜瓦整体漏率小于1 ×10-9Pa·m3/s。 杜瓦上法兰配备一个G-M 制冷机冷头,一个液氢液位计,一个液氢转注接口和安全阀接口。 同时,为了减少低温时的漏热,在杜瓦内部靠近上法兰均匀布置有若干个铝制挡板,防止内部冷气对法兰冲击造成表面结霜,如图3 所示。 为了充分利用制冷机冷量,在冷头的蓄热器上各均匀布置翅片换热器,同时将整个制冷机冷头部分空间用不锈钢罩与杜瓦冷气空间隔离开。

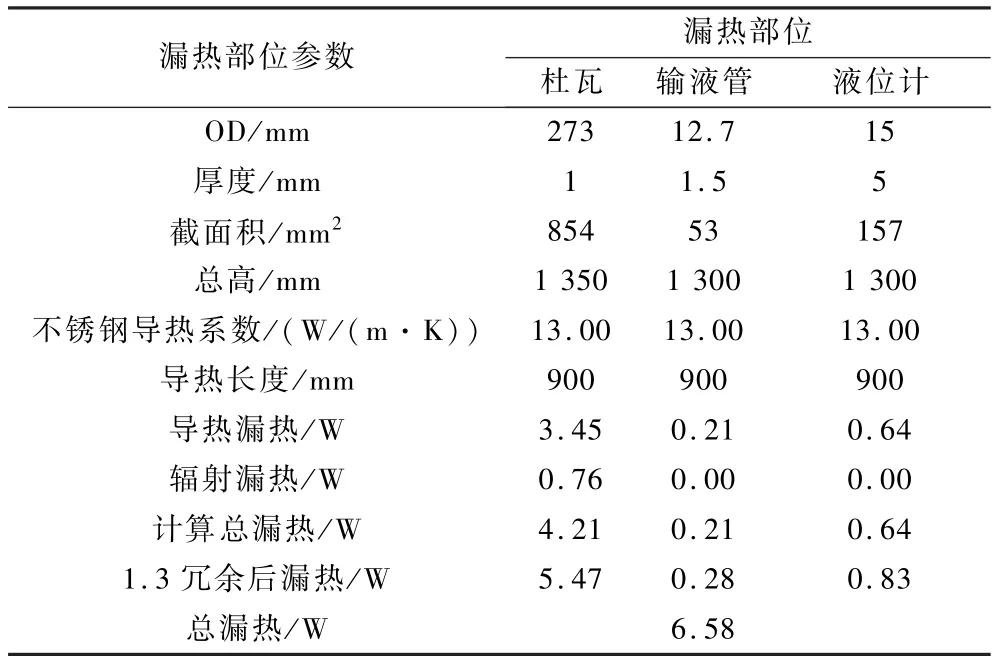

2.3 液氢杜瓦漏热量计算

液氢杜瓦漏热主要包括导热漏热和辐射漏热,根据现有的设计尺寸可计算出杜瓦的漏热,如表1 所示。 总漏热在考虑1.3 倍冗余后为6.58 W。

表1 液氢杜瓦漏热Table 1 Dewar heat leakage of liquid hydrogen

2.4 G-M 制冷机选型和参数确定

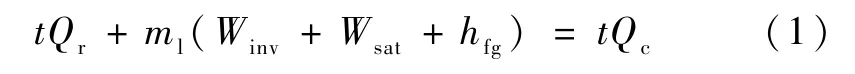

指标条件为:采用300 K@0.14 MPa 氢气作为工质,氢液化速率达到0.5 L/h。 液氢杜瓦总漏热量计算为6.58 W。 根据热量平衡关系,列出G-M 制冷机制冷量方程为:

式中:t为工作时间,s;Qr为杜瓦漏热,W;ml为液化的氢质量,kg;Winv为转化热,J/kg;Wsat为降至液化点所需热量,J/kg;hfg为汽化潜热,J/kg;Qc为制冷机制冷功率,W。

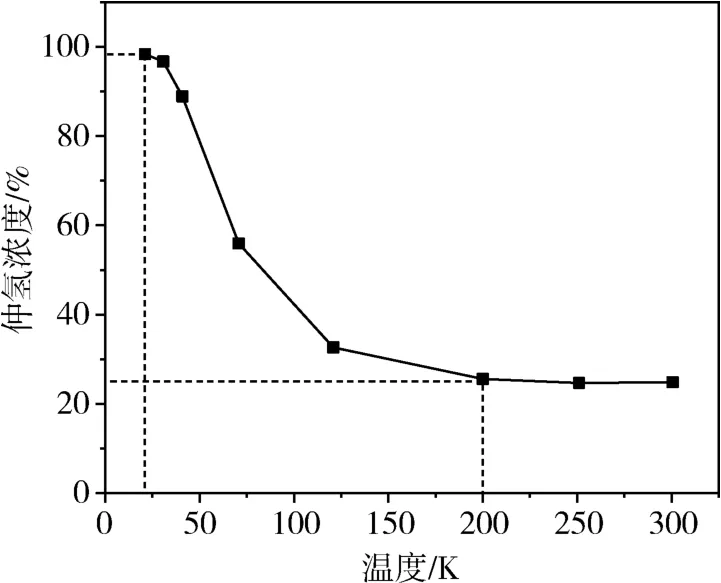

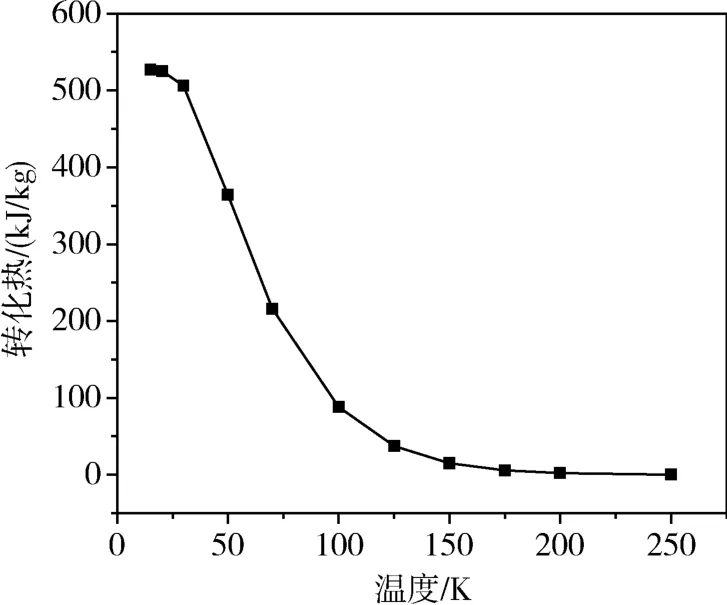

相对于其它低温流体,氢因存在正氢仲氢两种状态而具有特殊性。 在常温时,平衡氢是含75% 正氢和25%仲氢的混合物,称为正常氢(或标准氢)。 高于常温时正仲态的平衡组成不变;低于常温时,正仲态平衡组成将发生变化。 温度降低,仲氢所占的百分率增加,如图4 所示。 正常氢转化成相同温度下的平衡氢所释放的热量如图5 所示。 由图可见,液态正常氢转化时放出的热量超过汽化潜热(447 kJ/kg)。 即使在一个理想的绝热容器中,在正仲态转化期间储存的液态正常氢亦会发生汽化。 因此在进行氢液化计算时均需将正仲氢的转化热纳入计算过程。

图4 仲氢浓度随温度的变化关系Fig.4 Change of parahydrogen concentration with temperature

图5 正常氢-平衡氢的转化热Fig.5 Conversive heat between normal hydrogen and equilibrium hydrogen

假如制冷机采用一级冷却,将上述工艺参数代入方程(1)中,求得制冷机制冷功率为50.2 W@20 K。由此可见,当采用一级G-M 制冷机时,对制冷量的要求较为苛刻,在市面上很难采购,即使被强行购买,采购成本也会很高。 此时,按两级G-M 制冷机进行核算,中间温度设定为60 K,计算可知一级制冷量为35.2 W@50 K,二级制冷量为19.9 W@20 K。

根据计算要求,选定两级G-M 制冷机,制冷量(50 Hz):一级35 W@50 K,二级1.5 W@4.2 K。 同时,根据该款制冷机典型制冷曲线判断,如图6 所示,其制冷量基本符合设计要求。

图6 典型制冷曲线Fig.6 Typical cooling curve

2.5 传感器布置

液位计选用美国产电容式液位计,量程范围0—500 mm,输出信号0—10V 直流电压,同时具备二次实时输出显示功能。 因液位计传感器长度限制,液位计探头位于离液氢杜瓦内胆最低端80 mm 处。 在液氢杜瓦1L 液位处、冷头处和排液口处分别设置有3支温度传感器,测量误差为±5 mK。

液氢杜瓦压力传感器量程为0—2.5 MPa,精度为0.25 级,输出型号为4—20 mA 电流。 考虑到安全问题,压力变送器采用防爆等级为ExiaIICT6 的防爆压力变送器。

3 操作工艺与安全防护

3.1 开机吹扫流程

为了保障将系统内空气顺利排出,采用抽空+气体置换方法。 起初,关闭与高压氢气瓶相连的减压阀,打开放空阀,将与排放塔相连的放空管路暂时切换连接到分子泵机组上,对其整个系统进行抽空置换,每次抽空至0.01 Pa 以下,关闭与分子泵机组相连的高真空挡板阀。 充入氮气至0.15 MPa 左右,维持10 min,然后再次打开与分子泵机组相连的高真空挡板阀,抽空至0.01 Pa 以下,重复抽空+ 气体置换的整个过程。 氮气抽空置换8 次,而后采用氦气置换4 次。 在氮气置换的最后两遍及氦气置换的第一遍时,杜瓦内充满气体,打开放空阀门,从此处用氧含量检测仪检查氧浓度,保证含量在0.06%及以下即可。最后再通入氢气进行置换3 次。

在抽空和憋压置换时,需要时刻观察系统压力上升情况,从而检查系统是否存在泄漏点。 高空排放塔管路系统采用高压氮气瓶组减压后对其进行直接吹扫,吹扫时间大约为30 min。

3.2 液化工艺流程

采用连续微正压方法进行液化,即高压常温氢气经过两级减压阀后从20 MPa 减压至0.14 MPa 进入液氢杜瓦内,将液氢杜瓦内压力升至0.14 MPa 时,常温氢气不再流动,第二级减压阀两端压力达到平衡状态。 启动G-M 制冷机后,液氢杜瓦温度降低,导致减压阀背压下降,此时常温氢气自动流入液氢杜瓦,始终将液氢杜瓦压力维持在0.14 MPa 处。 该液化工艺方法已通过实验测试,在氢成功液化下来后,液氢杜瓦压力始终可以维持在设定值处,从而验证了该工艺方法的可行性。

文献[4]对液氢杜瓦进行抽空,在高真空环境中启动G-M 制冷机,将冷头温度降至4.2K 后再通入常温氢气,进行液氮预冷后液化。 该液化工艺方法对实验装置的加工和制造提出了更高的要求,因为液氢杜瓦在长时间负压状态下会发生空气渗漏的现象,存在安全隐患。 然而,本文提出的连续微正压方法可以很好解决该隐患,同时在实施措施上仅采用了一个两级减压阀就达到了预想的结果,使该方法操作简单,成本低廉。

3.3 液氢输送流程

采用挤压加注方法,将液氢杜瓦内液氢挤压至应用场合。 挤压工质可以是常温氢气,也可以是常温氦气。 在实验测试过程中,两种工质都进行了挤压输送,均能将液氢顺利输送至受注液氢杜瓦内。

3.4 防护措施

(1)将氢液化装置中所有涉氢排放管路与高空排放塔进行连接,使氢气能够安全排放。 同时,在高空排放系统中始终采用氮气进行吹扫;

(2)高空排放塔设有温度和红外辐射测点,当高空排放塔出现燃烧时,通过温度和红外测点判断,从而启动氮气喷淋消防系统;

(3)由于G-M 制冷机冷头不防爆,本文采用氮气保护罩方式进行处理。 即在液氢杜瓦法兰顶部焊接了一个方形氮气保护罩,将G-M 制冷机冷头和所有管路接口封在里面。 保护罩一端与氮气瓶相连,另一端与高空排放塔系统相连。 在氢液化过程中,始终保持氮气处于流动状态。 气源可采用高压氮气瓶组减压或液氮经气化器升温后利用。

4 实验装置测试结果

4.1 氢液化过程的压力变化

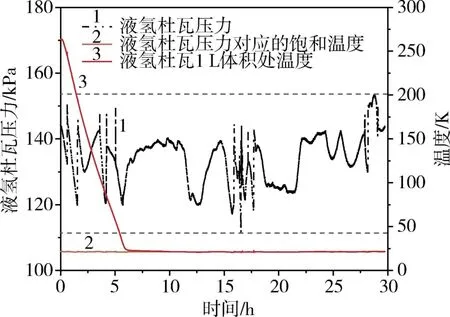

图7 为液氢杜瓦压力与其相对应的饱和温度以及液氢杜瓦底部1 L 体积处的温度随着制冷时间的变化曲线。 可以看到,液氢杜瓦内的压力在111.4—153.6 kPa 之间波动,与之相对应的饱和温度在20.595—21.761 K 之间。 随着制冷的进行,液氢杜瓦底部1L 处测点温度逐渐降低,在第6.2 h 时降至与杜瓦内压力所对应的饱和温度处,此时温度测点开始被液氢浸没。

图7 液氢杜瓦压力及其对应的饱和温度以及液氢杜瓦底部温度随制冷时间的变化Fig.7 Liquid hydrogen dewar pressure and its corresponding saturation temperature as well as change of bottom temperature of liquid hydrogen dewar with cooling time

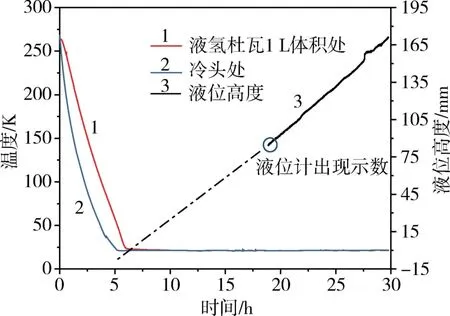

4.2 氢液化过程的液位变化

图8 为G-M 制冷机冷头温度、液氢杜瓦底部温度以及液氢液位随制冷时间的变化曲线。 从图中可以看出,自制冷机开启之时起5 小时内,冷头温度从环境温度268 K 降至此时液氢杜瓦压力(140 kPa)对应的饱和温度21.43 K;自制冷机开启之时起6.2 小时内,液氢杜瓦底部温度自268 K 降至21.43 K;自制冷机开启之时起18.8 小时后,液位计开始出现示数,此时的液位为84.30 mm。 制冷机冷头及液氢杜瓦底部温度自环境温度降至21.43 K 之后,一直维持在此饱和温度附近,说明自6.2 小时起液氢杜瓦之内开始逐渐出现液氢。 以液氢自18.8 小时至30 小时的液化率做线性虚线反向延伸至第5 小时,液位高度轴的0 mm 处与温度轴的21.43 K 处位于同一水平线上,所作出的虚线与液氢杜瓦底部温度为21.43 K 时相交的时间为第6.2 小时,充分表明自液氢杜瓦温度达到与杜瓦内压力所对应的饱和温度后,液氢杜瓦内开始逐渐积攒液态氢。 自第6.2 小时液氢开始出现起,液位逐渐升高,液位变化几乎以线性规律增长。 由此可证明,提出的基于G-M 制冷机直接液化高压常温氢气方案和连续微正压液化操作工艺是可行且有效的。

图8 冷头温度、液氢杜瓦底部温度及液位随着制冷时间的变化Fig.8 Cold finger temperature,bottom temperature of liquid hydrogen dewar and liquid level change with cooling time

4.3 液氢液位变化及液化速率

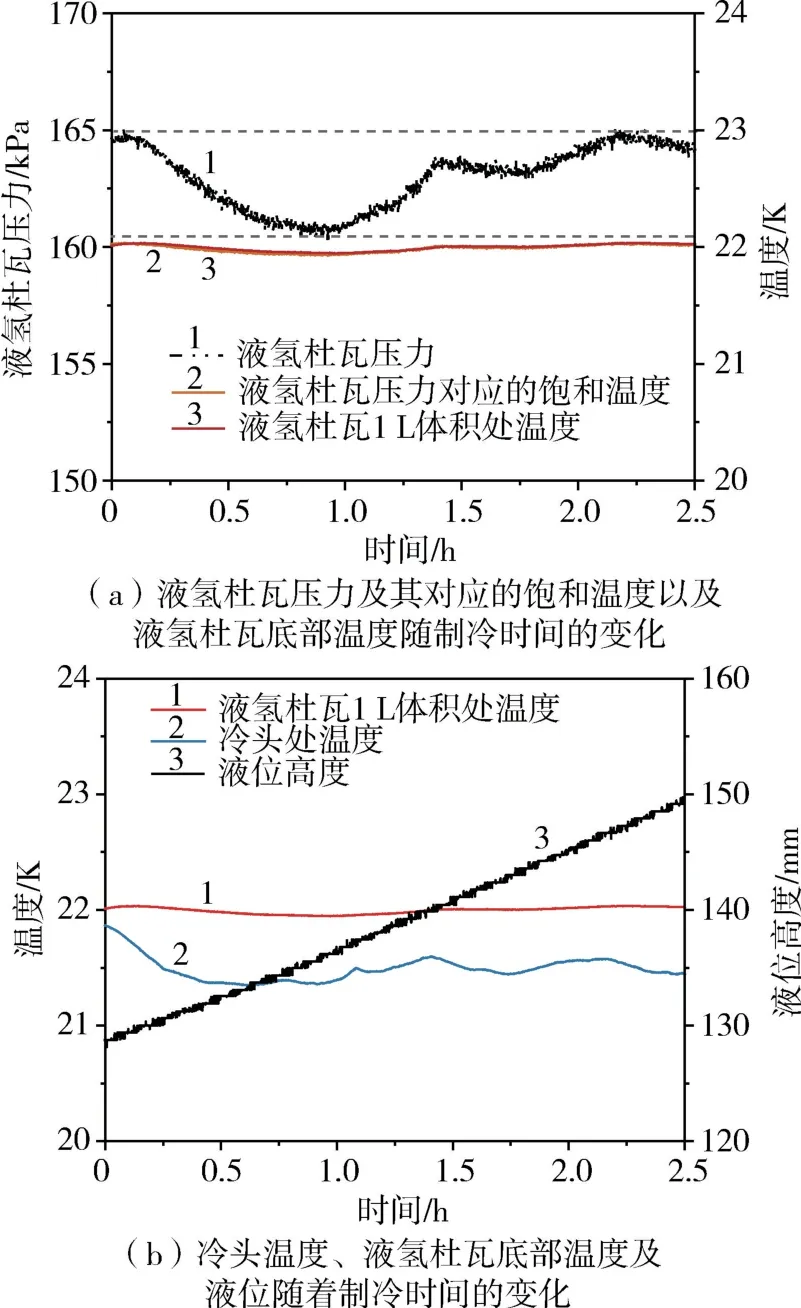

图9 为液氢杜瓦压力为162 kPa 左右时液氢杜瓦压力及其对应的饱和温度、G-M 制冷机冷头温度、液氢杜瓦底部温度以及所制得液氢的液位随着制冷时间的变化曲线。 图中时间起始点为截取,非实际时间零点。可以看到,液氢杜瓦内的压力在160.4—164.9 kPa 之间波动,与之相对应的饱和温度在21.926—22.033 K之间,此时液氢杜瓦底部1 L 处温度测点处的温度始终与饱和温度保持相等,这是因为此时液化已经进行一段时间,液氢杜瓦底部储存有液氢。 由图9b 可以看到,液氢杜瓦内液位几乎以线性规律升高,以此计算得出液氢的液化率为0.585 L/h。 冷头温度略低于液氢整体的温度,此时液化仍在持续进行。

图9 液氢杜瓦压力为162 kPa 时各物理量变化Fig.9 Variation of various physical quantities when dewar pressure of liquid hydrogen is 162 kPa

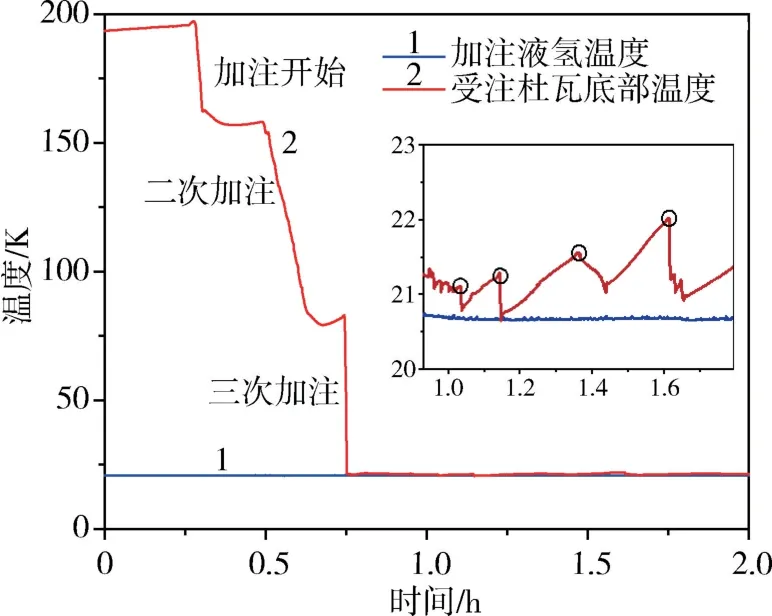

4.4 液氢加注过程

当液氢杜瓦中制备有足够实验用的液氢时,将液氢杜瓦中的液氢经双层真空管道转移至受注液氢杜瓦之中。 因受注液氢杜瓦加注前的温度相对于液氢的温度较高,故采用多次加注的方式进行液氢转移。 图10 为某次加注过程的受注杜瓦底部温度变化曲线。

图10 加注过程受注液氢杜瓦温度变化Fig.10 Temperature change of liquid hydrogen dewar during filling process

可以看到,在首次加注时,受注液氢杜瓦底部温度由197.2 K 迅速降至156.89 K,被加注至受注液氢杜瓦内部的液氢受热迅速蒸发,带走受注液氢杜瓦内的部分热量。 在受注液氢杜瓦底部的温度开始缓慢上升时进行二次加注,受注杜瓦底部温度由158.12 K 降至79.17 K,再次受热蒸发并带走受注杜瓦内部热量。在温度再次升高时进行第三次加注,受注杜瓦底部温度由83.01 K 迅速降温至21.50 K 左右。 在3 次加注之后,受注杜瓦的整体温度已下降至较低,在受注杜瓦底部温度略有回升时再次多次加入液氢以继续冷却受注杜瓦罐体,直至受注杜瓦完全冷透。 加注完成之后受注杜瓦底部维持在21.2 K 左右。 经过液氢杜瓦液位计测量可知,将受注杜瓦完全冷透需要消耗大约2.5L 的液氢,耗时约2 h。

5 结论

针对小规模氢液化,设计了一套基于G-M 制冷机的常压常温氢气直接液化方案,研制了一套小型氢液化装置,并提出了采用连续微正压氢液化工艺方法,制定了氢操作工艺流程和安全防护措施。 通过实验测试表明:

(1)该常压常温氢气直接液化方案和连续微正压液化操作工艺是可行且有效的。

(2)该小型氢液化装置和氢操作工艺流程是安全可靠的。

(3)采用常温氢气和常温氦气挤压方法可以将液氢顺利输运至受注液氢杜瓦中。

(4)在压力控制在162 kPa 左右时,该小型氢液化装置的氢气液化速率可到达0.585L/h。