一种带有空槽分瓣定子结构的直驱永磁电机

2022-08-31次元平俞文斌陈记春

次元平,俞文斌,陈记春

(西安中车永电捷力风能有限公司,陕西 西安 710018)

0 引 言

目前风力发电机主要分为异步双馈风力发电机、异步笼型发电机、永磁半直驱发电机和永磁直驱发电机4种类型。永磁电机具有高功率密度、高效率、高可靠性等优点,是大功率风力发电机最具前景的解决方案[1-2]。在电机转速和功率已经确定的情况下,电机直径越大成本越低。不断增大电机的功率等级是降低机组成本的有效办法。直驱电机转速通常在20 r/min以内,电机的体积较大,当电机直径到达5 m以上时,虽然电机的单位制造成本有所下降,但是电机的体积巨大,超过运输宽度限制,导致运输成本大大上升,从而达不到降本目标[3]。

为了解决电机运输问题,将大型直驱电机分瓣生产,运输到项目现场后再进行装配是一种可行的方案。目前国内外厂家已经成功实现了直驱电机分瓣技术,现有的分瓣直驱电机绕组分两种结构:第一种结构采用单层绕组,线圈节距大于1,这种结构电机的线圈端部较长,同时线圈端部需要采用特殊绕制工艺,成型难度大。第二种结构采用双层绕组,线圈节距等于1,矩形电磁线线圈成型过程中出槽口附近部位无法做到圆滑过渡,线圈的绝缘性能会受到一定的影响,降低了电机绝缘性能。

对于大功率永磁风力发电机,设计出一款性能良好的风力发电机主要取决于电磁设计。文献[4-5]对1~3 MW 直驱永磁风力发电机的电磁设计特点进行了研究。文献[6]对降低永磁风力发电机转矩波动的技术手段进行了研究。文献[7]运用傅里叶级数的方法分析了齿槽转矩表达式,对直驱永磁风力发电机极弧系数选择与磁极偏移方法组合应用进行了研究。

本文采用多极多槽的结构,在分瓣处取消线圈,可以在不降低绝缘强度的前提下,降低电机的制造难度和运输成本。本文首先对本次直驱电机参数和分瓣后定转子结构做介绍;其次研究了空槽后电机空载电动势,分析了正弦波电源下电机转矩波动在空槽与不空槽的对比;最后分析了多个极槽配合下电机电磁性能在空槽和不空槽结构下的对比,为空槽结构的大功率直驱电机设计提供一定的参考。

1 电机模型

本文设计的直驱电机为外转子、内定子低速永磁风力发电机,电机转速与叶片转速相同。电机为了适应低风速区域转速小于10 r/min,同时要求电机频率不大于10 Hz,因此电机极数约为100极。本文对100、104、112、120极电机极数进行对比分析。

由于电机直径达到7.3 m,在浸漆、烘焙、运输均存在较大的困难。为了降低电机的装配难度,本文将电机沿着径向平均分为4瓣,为了更好实现空槽结构电机采用整数槽绕组,本电机采用双层绕组线圈,节距为5。这样在每瓣电机运输到项目现场时已经完成浸漆,导致在项目现场电机拼接完成后无法完成拼接部位的线圈安装。为了解决以上问题需在电机拼接部位取消线圈。取消线圈后电机模型如图1所示。

电机分为4瓣,为了电压平衡在分瓣处将每一相绕组取消相同个数的线圈,如图1所示。从图1中可以看到在分瓣位置的左侧为其中一瓣电机,右侧为另一瓣电机,在装配的时候保证左侧电机线圈上层边无线圈,右侧电机与之对应的槽内下层边无线圈。保证电机在沿着如图所示的位置分瓣后每一瓣电机线圈完整,实现电机在车间内完成嵌线。

本次研究的电机转速、频率都有一定的要求,因此主要研究以下几种极槽配合的电机模型,同时为了降低电机的谐波,电机每极每相槽数取2。本电机模型极槽配合分别为:100极电机槽数为600,104极电机槽数为624,108极电机槽数为648,112极电机槽数为672,120极电机槽数为720。

2 空槽与不空槽电磁对比

首先设计电机极数为120,槽数为720。电机分为4瓣,并联支路数设计为4,即每个一瓣电机为一个单元电机。为了减小谐波电机采用短距,节距为5,电机参数如表1所示。

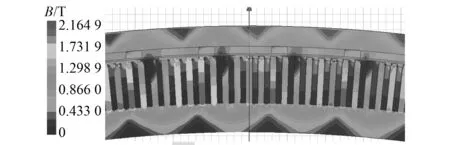

不空槽和空槽结构电机在空载情况下由于绕组没有电流,电机的磁场没有受到影响,两种情况下气隙磁密波形相同。本文使用Maxwell有限元软件仿真计算该电机模型,空槽与不空槽时分瓣处磁密分布如图2和图3所示。

图2 不空槽结构电机空载磁密分布图

图3 空槽结构电机空载磁密分布图

电机反电动势的计算公式为

E0=4.44×f×Kdp×N×Φδ0×KΦ

(1)

式中:f为频率;Kdp为绕组因数;N为每相绕组串联匝数;Φδ0为空载主磁通;KΦ为气隙波形系数。

本文设计的电机空槽和不空槽情况下基本尺寸相同,采用空槽结构后线圈串联数相应减少,因此空载反电动势会相应减少。

每相串联匝数N可以由下式求得:

(2)

式中:Ns为每槽导体数;Q为电机槽数;a为并联支路数;m为相数。

式(2)按照电机的每相串联匝数相同计算,但是电机采用空槽后该公式不再适用。应该依据下式计算电机串联匝数:

N=Ns×Z

(3)

式中:Z为单元电机每相所占虚槽数。

对于不空槽结构,单元电机所占槽数为120,而空槽结构中单元电机的两个接缝处均有两个虚槽没有线圈,单元电机所占槽数为116,因此两种电机空载反电动势相差相应的比值。经过仿真计算空载情况下两种结构电机空载反电动势区别如图4和图5所示。两种情况下电机齿槽转矩不会发生变化,电机空槽时空载反电动势减小,反电动势谐波畸变率均为0.55%,如图6所示,同时空载情况下电机的磁密分布基本相同。

图4 不空槽情况下电机空载反电动势

图5 空槽情况下电机空载反电动势

图6 空载反电动势谐波畸变率对比

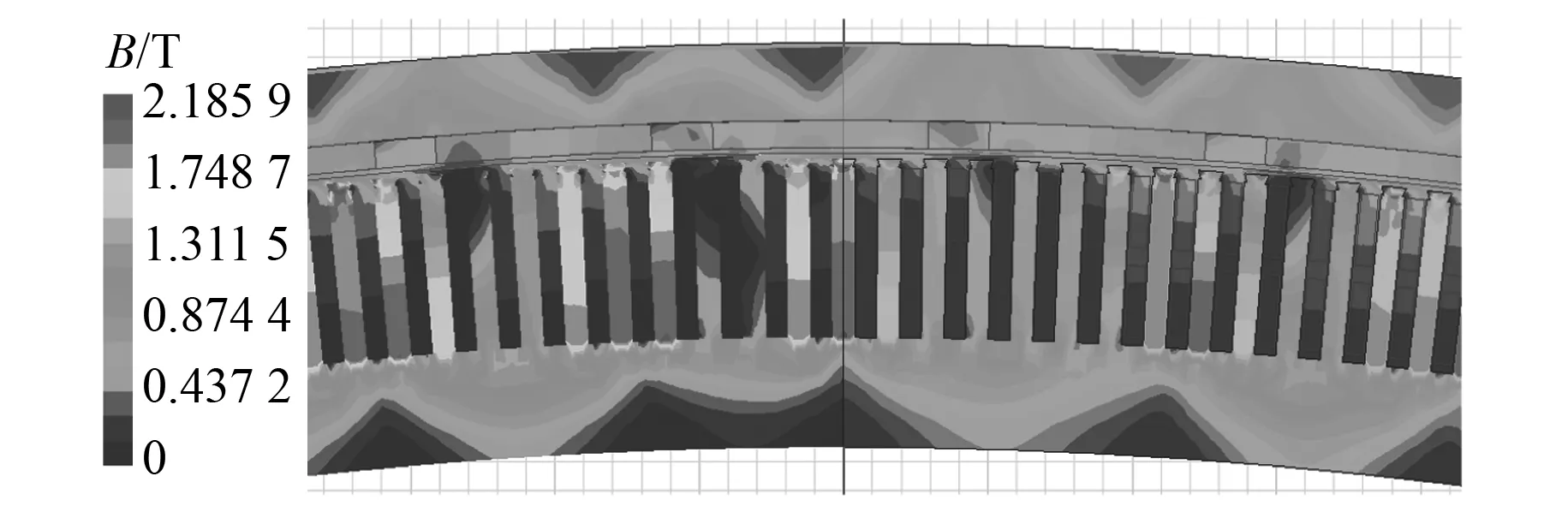

在电机负载的情况下,绕组中有电流,该电流对气隙磁密分布有一定的影响,电机远离分瓣处的位置受空槽影响较小。两种情况下的电机磁密分布如图7和图8所示。空槽时,由于空槽位置缺少一层线圈,接缝处磁场的分布仅受到一层电流的影响,从而与两层绕组电流对磁场的影响不再相同。经过对比分析得出不空槽结构的电机气隙磁密畸变率为31.4%,空槽结构电机在空槽附近磁密畸变率为32.6%。空槽对磁密影响小于5%。

图7 不空槽负载磁密分布

图8 空槽负载磁密分布

本项目主要目的是验证空槽的可行性,因此对比两种情况下电机的转矩波动,如图9所示。经过对比发现电机的转矩波动有所增加。不空槽时转矩波动为1.5%,而空槽后转矩波动增加到2.5%。

图9 空槽与不空槽情况下电机转矩波动比较

3 不同槽数空槽分析

由上文分析可知,空槽和不空槽结构的电机性能有所变化,但是均在可接受范围。此处分析不同极槽配合时空槽与不空槽结构电机的电磁性能。电机定子外径均保持为7 300 mm,轴向长度均为900 mm,极弧系数保持相同,均为0.78,永磁体牌号为N46H,气隙长度为7.5 mm保持不变,电机分瓣数均为4。几种模型的极槽配合如表2所示。

表2 模型极槽配合表

在不同极槽配合下,空槽与不空槽结构电机的电磁性能如表3所示。由表3可以看出,不同极槽配合下空槽与不空槽的情况电机的齿槽转矩比值等于每个单元电机每相所占虚槽数的比值,同时电机空载与不空槽反电动势比值等于每相线圈虚槽数的比值。电机空槽后转矩波动为不空槽情况的1.3倍以上。随着极数增多,空槽后转矩波动增加倍数减小。

表3 不同极槽配合下电磁性能对比

从表3可以看到不同极槽配合下转矩波动均在5%以内。因此以上几种极槽配合在电磁方面均满足电机设计的需要,具体选用怎样的极槽配合需要通过对电机的固有频率计算而最终确定。

4 结 语

本文采用多极多槽的结构,研究一种带有空槽分瓣定子结构的直驱永磁电机。极槽配合电机采用空槽结构可以满足电机电磁性能的要求,转矩波动小于5%,但电机最终方案需要考虑固有频率对电机的影响。对于每极每相槽数固定的电机,空槽的转矩波动比不空槽情况下平均增加50%左右。电机反电动势与电机虚槽数成正比,因此空槽结构对于电机反电动势也有影响。综合评价,在分瓣处取消线圈可以在不降低绝缘强度的前提下,降低电机的制造难度和运输成本。