高盐与高压对PVDF/PA 管式复合膜分离性能的影响

2022-08-31李士伟刘恩华杨利娟胡苏皓

李士伟,刘恩华,杨利娟,胡苏皓

(1.天津工业大学,中空纤维膜材料与膜过程省部共建国家重点实验室,天津 300387;2.天津海普尔膜科技有限公司,天津 300304)

随着工业的高速发展,水污染问题日益严重。高含盐污水处理成为当今社会面临的主要问题之一。膜分离技术具备绿色、高效、便于操作等优点,在水处理领域广泛应用〔1〕。纳滤膜作为一种分离性能介于反渗透膜和超滤膜之间的压力驱动膜,孔径在纳米范围,截留分子质量介于200~1 000 u〔2〕。其在分离过程中能耗低,能截留分子质量较小的物质,可实现高价盐与低价盐的分离,或有机物与无机盐的分离,广泛用于污水处理、药物提纯、海水淡化等多个领域〔3〕,也可用于高盐废水处理。

与卷式膜、中空纤维膜等相比,管式膜组件具有易清洗、耐污染、寿命长、能处理黏度高且易堵塞管道的液体等优点〔4〕,更适于处理高浓度物料或高盐废水。而目前关于管式复合纳滤膜的研究处于初始阶段,大多数实验所用盐溶液在500~2 000 mg/L,运行压力在0.2~0.4 MPa,与实际处理工业废水的情况不符。笔者采用管式PVDF 超滤膜为基膜,通过哌嗪和均苯三甲基酰氯的界面聚合反应,制备了PVDF/PA 基管式复合纳滤膜,以Na2SO4为溶质配制了质量浓度区间为2 000~70 000 mg/L 的溶液,在0.4~1.5 MPa 测试压力下运行管式膜组件,研究高含盐条件下管式复合纳滤膜的分离性能,为管式复合纳滤膜在高含盐水分离领域的应用提供一定技术参考。

1 实验部分

1.1 材料与仪器

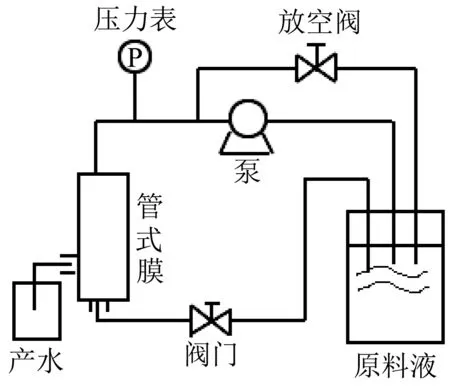

管式超滤膜Ⅰ、管式超滤膜Ⅱ、管式超滤膜Ⅲ(仅无纺布支撑材料强度不同,材质均为PVDF),天津海普尔膜科技有限公司。硫酸钠(Na2SO4),天津科密欧化学试剂有限公司;无水哌嗪(PIP),天津光复化学试剂有限公司;均苯三甲酰氯(TMC),百灵威科技有限公司;聚乙二醇(PEG),上海阿拉丁生化科技股份有限公司。DDS-11A 电导率仪,上海雷磁仪器厂;SurPASS 固体表面Zeta 电位测量仪,奥地利安东帕公司;SG4800 场发射扫描电镜,日本日立公司;FLS-11B 吹风机(风速10 m/s),日本佛兰仕公司;管式纳滤膜分离性能评价装置,自制,如图1所示。

图1 管式纳滤膜分离性能评价装置Fig.1 Separation performance evaluation device for tubular nanofiltration membrane

1.2 管式纳滤膜的制备

剪取长150 cm、直径8 mm 的PVDF 管式超滤膜,纯水浸泡一段时间后取出,用纯水冲洗干净,用鼓风机吹去膜内残留水珠,垂直放入自制的160 cm管筒中;加入含有哌嗪的水相,浸泡一段时间后取出,用鼓风机以10 m/s 风速吹去膜表面多余水相;将管式膜浸入含有均苯三甲基酰氯的正己烷有机相中进行界面聚合,取出管式膜放入恒温圆筒中热处理〔4〕。制备好的管式纳滤膜泡在纯水中备用。

1.3 测试与分析

1.3.1 无机盐截留率和膜通量

室温下分别配制质量浓度为2 000、5 000、10 000、20 000、30 000、70 000 mg/L 的Na2SO4水 溶液,按图1 装置,分别在0.4、0.6、0.8、1.0、1.2、1.4、1.5 MPa 下对管式纳滤膜Ⅰ、Ⅱ、Ⅲ进行性能测试,计算膜通量和对Na2SO4的去除率。为减小实验误差,每个条件进行2 次平行实验,由式(1)计算通量。

式中:F——膜通量,L/(m2·h);

V——透过液体的体积,L;

A——管式膜组件的膜面积,m2;

t——透过时间,h。

测得透过液和原料液的电导率(将高浓度盐溶液稀释至线性范围内,测定稀释液的电导率,乘以稀释倍数,记为高浓度溶液电导率),按式(2)计算截留率R。

式中:R——截留率,%;

Cp——透过液的电导率,μS/cm;

Cf——原料液的电导率,μS/cm。

1.3.2 截留分子质量与有效孔径

用PEG 200~PEG 1000 配制质量浓度为200 mg/L的原料液,25 ℃、0.4 MPa 运行压力下测试管式纳滤膜对小分子有机物的截留分离性能〔5〕,测得截留分子质量(MWCO)〔6〕,并通过式(3)近似估算管式纳滤膜的有效孔径〔7〕。

rp=0.026 2×M0.5−0.03 (3)式中:rp——有机物的Stokes 半径,nm;

M——有机物分子质量,u。

1.3.3 高压持续运行稳定性

在压 强 为1.0、1.5 MPa,Na2SO4水 溶 液 为10 000 mg/L 的条件下,长时间测试3 种复合纳滤膜截留无机盐的分离性能,考察其长期运行稳定性。由于测试水泵持续高压运行会产生大量热量,使水样温度升高,为消除温度对数据的影响,运行过程中对水样采取相应降温措施,同时观察温度对实验结果的影响。

1.3.4 管式膜的表面形貌与荷电性

取超滤膜、纳滤膜,及经过1.0、1.5 MPa 长时间测试的纳滤膜,真空低温干燥处理,剪成5 mm×5 mm 样品,用导电胶粘在样品台上,用扫描电镜对膜表面进行形貌表征〔8〕。

取室温下晾干的膜剪成1.5 cm×2 cm 的样品,用双面胶粘在样品池上,pH 为2~11 条件下用Zeta 电位测量仪测定膜表面的荷电性〔9〕。

2 结果与讨论

2.1 硫酸钠质量浓度对膜性能的影响

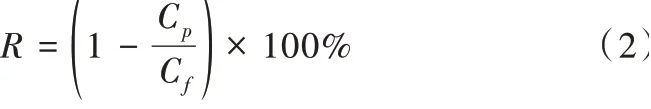

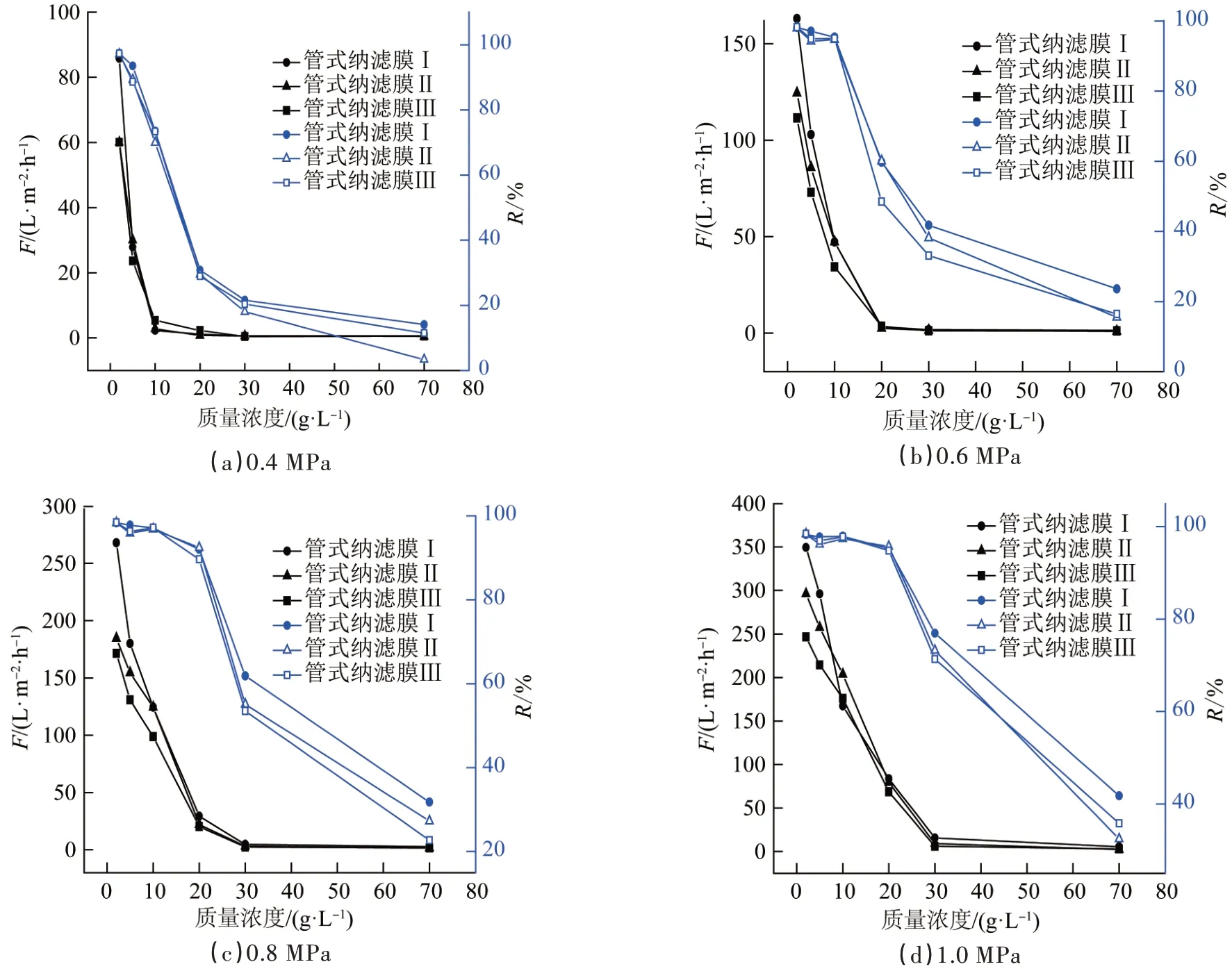

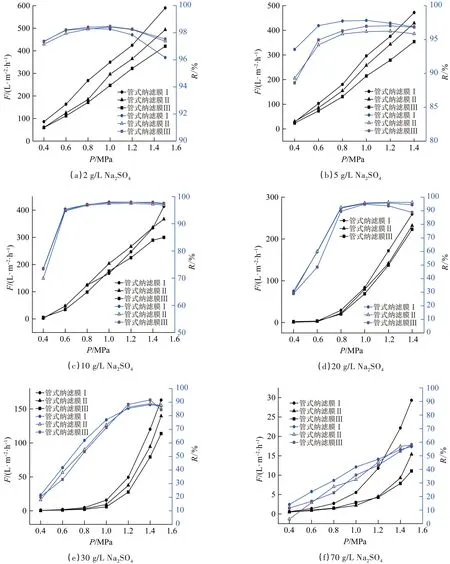

室温下采用不同质量浓度的Na2SO4溶液(2~70 g/L)进行膜分离实验,考察其对管式纳滤膜性能的影响,结果如图2 所示。

图2 不同压力下硫酸钠质量浓度对膜通量和截留率的影响Fig.2 Effect of sodium sulfate mass concentration on membrane flux and retention rate under different pressure

由图2 可见,在一定运行压力下,随着硫酸钠质量浓度的增加,管式纳滤膜的通量和截留率随之降低〔10〕。在膜通量减小过程中,某一质量浓度处存在拐点,即低于该质量浓度时,膜通量基本与质量浓度呈线性关系,且膜通量降幅较大;超过拐点后膜通量很小,且降低缓慢。以拐点前的质量浓度、膜通量数据进行线性拟合,与纵坐标为0 时的横轴相交,该交点处(质量浓度)的硫酸钠溶液对纳滤膜的渗透压可近似认为与当时运行压力相当〔11〕。得出不同硫酸钠质量浓度下管式纳滤膜的渗透压,如表1 所示。

表1 不同硫酸钠质量浓度下管式纳滤膜的渗透压Table 1 Osmotic pressure of tubular nanofiltration membranes at different sodium sulfate mass concentrations

2.2 管式纳滤膜的截留分子质量与有效孔径

纳滤膜对有机物的截留率为90%时的分子质量称为截留分子质量〔12−13〕。按1.3.2 方法,测得3 种管式纳滤膜的MWCO 均为272 u。由于3 种管式纳滤膜的基膜和分离层的原材料及制作方法没有区别,仅外部无纺布不同,因此MWCO 无差别,经计算可得有效半径为0.402 nm。

2.3 压力对膜性能的影响

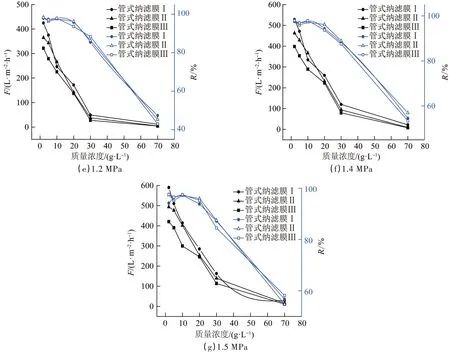

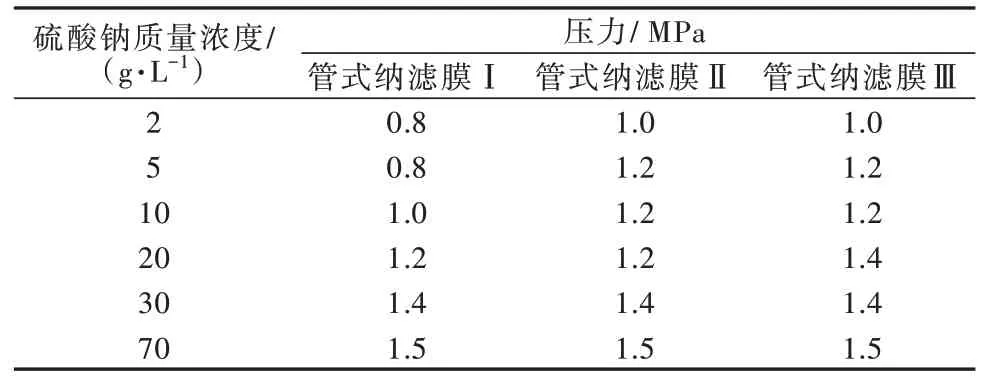

管式纳滤膜的截留率和通量受压力的影响。采用不同质量浓度的Na2SO4溶液(2~70 g/L),考察室温、运行时间为30 min 条件下压力对管式纳滤膜性能的影响,结果如图3 所示。

图3 不同硫酸钠质量浓度下压力对膜通量和截留率的影响Fig.3 Effect of pressure on membrane flux and retention rate at different sodium sulfate mass concentrations

由图3 可见,管式纳滤膜的通量随测试压力的增加而增大,截留率则随压力的增加呈先增加后减小的趋势。硫酸钠质量浓度较低(<5 g/L)时,膜通量在实验压力范围内与压力基本呈线性关系;硫酸钠质量浓度较高(>10 g/L)时,在实验压力范围内(0.4~1.4 MPa),膜通量先随压力的增加而缓慢上升,超过某一压力后,膜通量随压力的增加突然增大,且基本呈线性关系,同时硫酸钠质量浓度越高,膜通量突然增加所需压力值越大。这是因为纳滤膜过滤盐溶液时需克服盐溶液的渗透压,在低于渗透压的压力下膜通量很低,而达到或超过渗透压后,溶液中的水可克服渗透压障碍〔14〕,透过膜的速率有较大幅度的提高,且后续压力增加时基本也呈线性增加〔15〕。

管式纳滤膜的截留率随压力的变化趋势主要是由于压力增加后,水透过纳滤膜速度的增幅比硫酸钠的要大得多,因此随压力的增加,截留率增加;实验中管式纳滤膜的支撑层为无纺布,而无纺布层在压力作用会发生膨胀形变〔16〕,导致内壁的纳滤膜随之被拉伸,膜孔相应增大;压力越大则形变越大,因此压力增加到一定程度后,膜对盐的截留率会下降。

无纺布的强度和性能对管式纳滤膜的应用性能也有很大影响〔17〕。不同无纺布支撑的管式纳滤膜对硫酸钠最高截留率对应的压力如表2 所示。

表2 不同纳滤膜最高截留率对应的压力Table 2 Pressure corresponding to the highest retention rate of different nanofiltration membrane

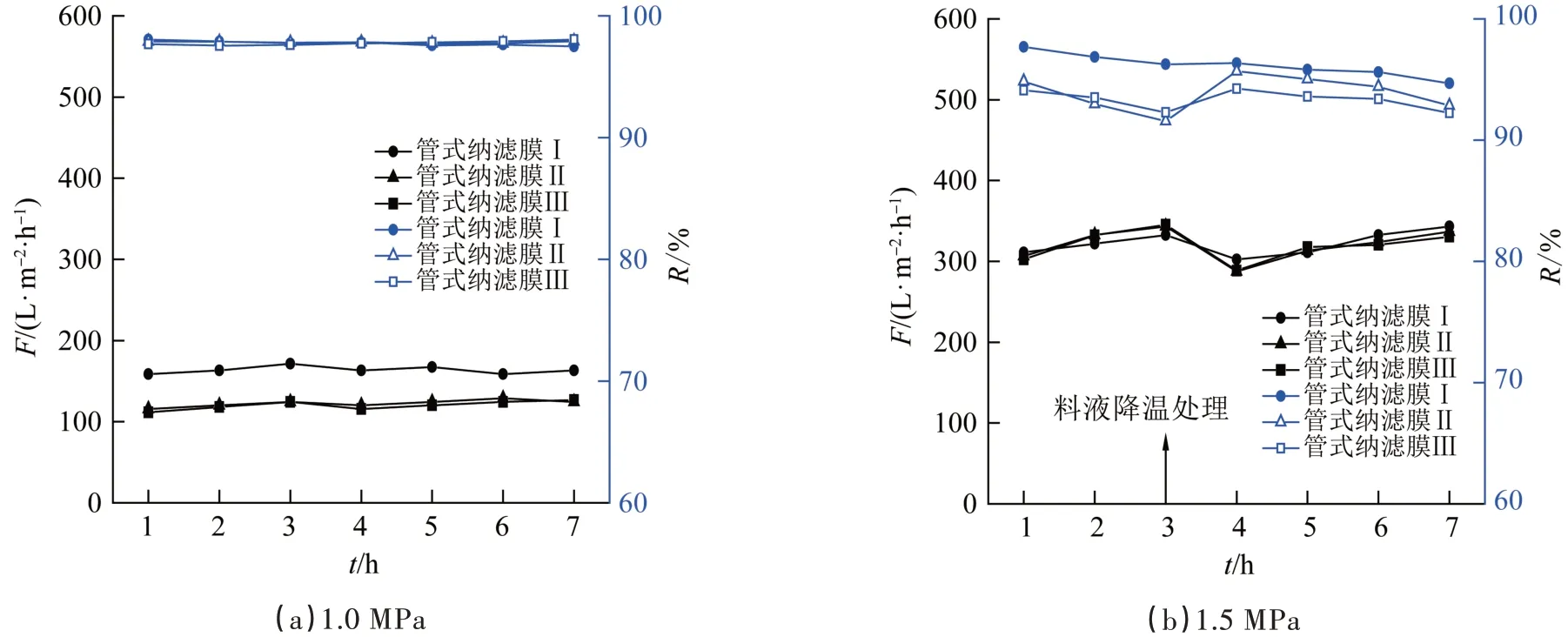

2.4 连续运行对膜性能的影响

在较长时间、较高压力下连续运行时管式纳滤膜的性能如图4 所示。

图4 较高运行压力下长时间运行对膜通量和截留率的影响Fig.4 Effect of prolonged operation at higher operating pressures on membrane flux and retention rates

由图4(a)可见,管式纳滤膜在1.0 MPa 的压力下运行时,时间对其通量和截留率的影响不大,图中数据的波动是料液温度波动引起的〔18〕。图4(b)中,管式纳滤膜在1.5 MPa 压力下运行时,膜通量相对稳定,其波动是料液温度变化(开始时由25 ℃升至28 ℃,后降至25 ℃)所致。截留率随运行时间的延长而略微下降,这是由于管式膜在较高压力下发生轻微变形。使用过程中运行压力不能超过管式纳滤膜能承受的最大压力〔19〕。

2.5 扫描电镜分析

图5为管式超滤膜与管式纳滤膜的表面形貌照片。

由图5 可以看出,纳滤膜表面有一层较薄的聚酰胺功能层,说明通过界面聚合制得纳滤膜〔4〕。在处理料液时纳滤膜表面受到1.0 MPa 的压力,表面聚合层被进一步压紧,变得层次分明〔图5(d)〕。当纳滤膜表面受到的压力较高时(1.5 MPa),膜表面局部结构受到破坏,膜孔径变大,测试液中的少量盐晶体停留在膜表面〔图5(e)〕。表明管式纳滤膜在1.5 MPa 下不适合长期使用,1.0 MPa 可长期使用。

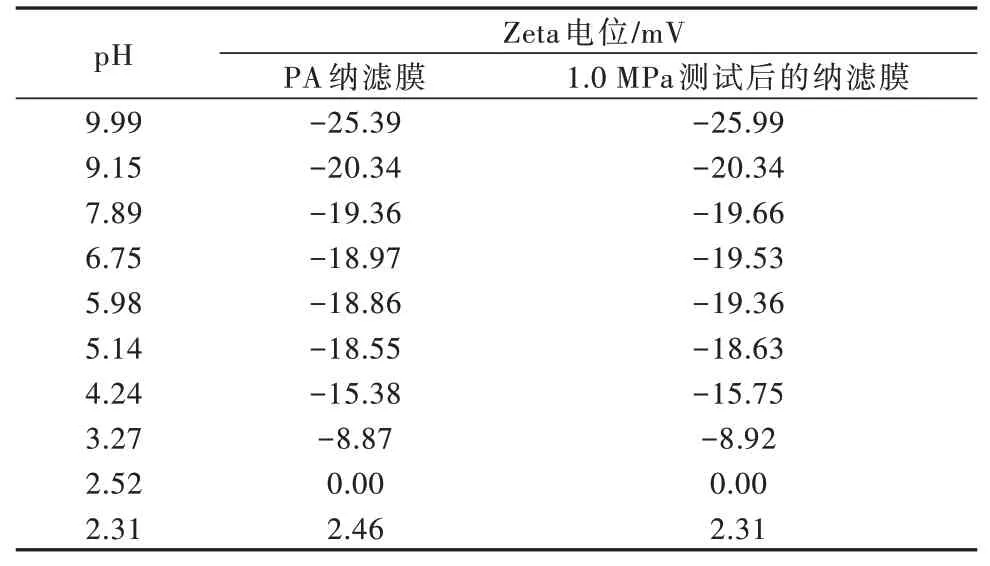

2.6 管式复合膜的荷电性表征

取纳滤膜和1.0 MPa 压力测试后的纳滤膜,测定其Zeta 电位,结果如表3 所示。

纳滤膜截留电解质时Donnan 效应发挥重大作用,主要与膜表面的荷电性有关。由表3 可见,压力测试前后的纳滤膜的Zeta 电位均随pH 的增加而减小,等电点在2.5 左右。等电点以下纳滤膜为正电性,是由于未参与聚合的PIP 中N—H 键发生质子化〔20〕。等电点以上,纳滤膜为负电性,原因在于未反应的羧酸官能团发生电离;当pH>9,碱性溶液中的OH−可中和电离产生的H+,加速羧酸的电离,使膜表面的负电荷增加。1.0 MPa 测试后的纳滤膜在pH为5~8 范围内的Zeta 电位略高于未测试纳滤膜,可能是因为测试液pH 约为7,且高压促进了羧酸电离。较高的负电荷会增强纳滤膜对电解质阴离子的排斥作用,增加对阳离子的吸引,从而提高截留率。

表3 管式复合膜的Zeta 电位Table 3 Zeta potential of tubular composite membrane

3 结论

(1)采用界面聚合方法,以哌嗪为水相单体、TMC 为有机相单体,分别在3 种不同无纺布PVDF管式超滤膜上制备出MWCO 为272 u 的PA 纳滤膜,有效孔径为0.402 nm。在较高压力下,该纳滤膜对高浓度的硫酸钠溶液有较好的截留率和较高的膜通量,运行稳定,可实现对高浓度硫酸钠溶液的处理。

(2)改变测试压力,3 种管式膜的通量逐渐升高,截留率先升后降。不同管式膜有相应的最佳压力,以达到最高截留率。随着测试料液浓度的增加,3 种管式膜的通量与截留率均显著降低。处理高浓度硫酸钠溶液时,管式复合纳滤膜的运行压力需高于硫酸钠溶液的渗透压,才能较好地发挥管式纳滤膜的分离性能。对于2 000~10 000 mg/L 的原液,最佳运行压力为0.6 MPa;对于20 000~70 000 mg/L 的原液,优先选择1.0 MPa 压力。

(3)无纺布支撑层的性能对管式复合纳滤膜的使用性能有很大影响。若在高压下长期运行,兼顾管式膜的支撑层强度与使用寿命,应选择无纺布纤维密度大、强度高、耐溶剂好的管式纳滤膜Ⅲ。