对跑双工位穿梭车调度策略的优化研究

2022-08-31孟凡迪张可义

孟凡迪,王 琳,刘 乐,张可义,王 祥

(北自所(北京)科技发展有限公司,北京 100120)

0 引言

穿梭车又称轨道式自动导引车(即RGV——Rail Guide Vehicle),具有成本低、性能好和速度快等优点,广泛应用于物流系统中。在一些特定场合,为节约成本、提高效率,我们会选择对跑双工位RGV方案,此方案对调度策略的要求比较高,若调度策略不合理,则直接影响系统效率,得不偿失。

目前对于RGV的研究,主要是研究各种算法。顾红等人编写的环形RGV优化调度问题的自学习算法,提出了基于自学习和改进遗传算法的环形RGV实时调度算法,通过计算和工程验证,证实环形RGV的搬运能力得到有效提高;陈华等人编写的基于TS算法的直线往复2-RGV系统调度研究,针对问题建立数学模型,应用禁忌搜索算法解决直线往复两辆单工位RGV的冲突碰撞问题;张桂琴编写的直线往复式轨道自动导引车智能调度算法,以RGV在立体库中的应用实例,分别介绍了直线往复情况下的单车系统、两车对开系统、双工位车系统,但对于具体如何规划调度并没有明确说明;徐伟华等人编写的双工位RGV系统能力优化,针对一台双工位RGV通过约束理论从检测器件设置、技术参数、物流工艺、自动控制、计算机调度等环节进行了综合优化改进[1],解决了系统的瓶颈问题,提高了系统的整体效率。

本文针对对跑双工位RGV系统的调度策略进行优化,通过优化前后的对比,提高了系统的整体效率。

1 问题提出与策略研究

本文所研究的对跑双工位RGV,在直线轨道上做往复运动,针对站台很多,作业任务很多的情况,原有的调度策略整体效率不高,偶尔甚至会出现死锁的情况。针对此情况,提高了调度策略的优化。

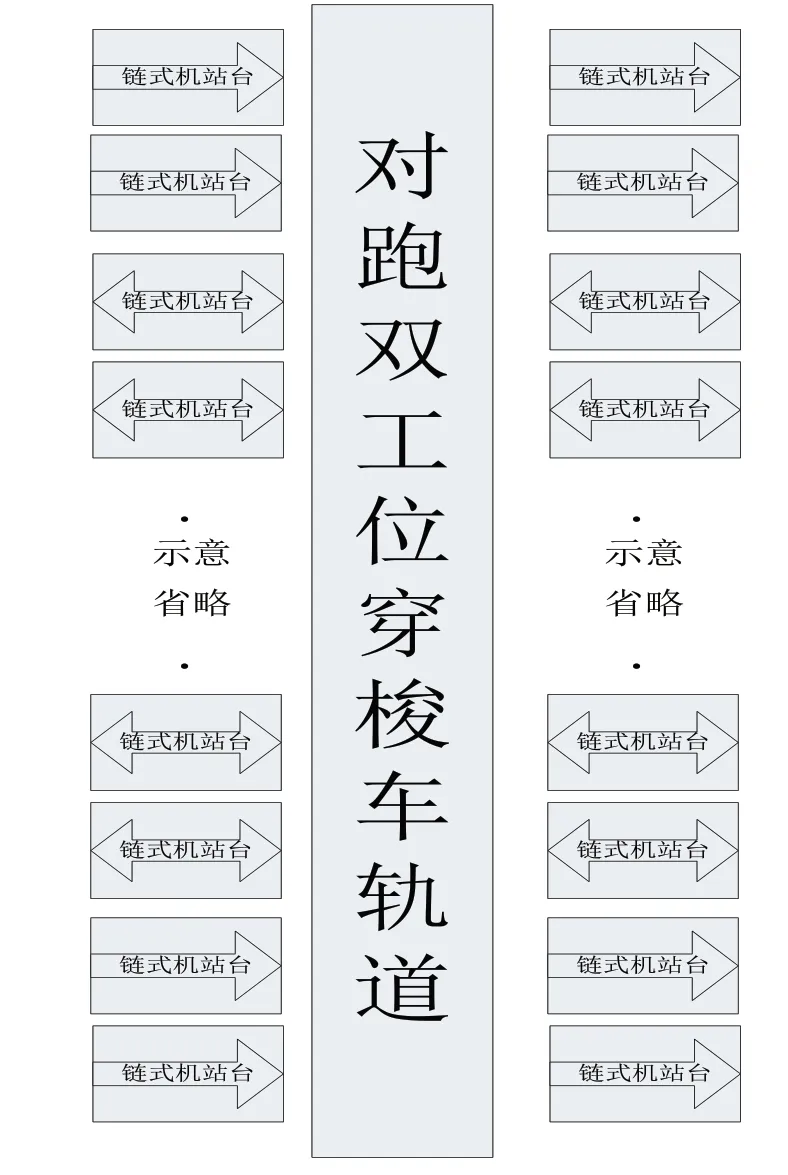

1)系统布局

图1为工段站台布局示意图。该子系统由对跑双工位RGV和轨道两边的输送站台组成,图中箭头所示为输送机运行方向,现场共有42个双向运行拣选站台,8个单向输送机。现场轨道总长为59.3米,物料载具经由单向输送机运输至拣选站台,由人工拣选物料后,再运输出拣选区。对跑双工位RGV负责输送物料载具至各个输送机站台,最终将装有物料的载具输送出拣选工段,进行下一步的工艺流程。RGV采用S7-1511作为主控制器,输送机站台采用一套S7-1516作为主控制器,双工位RGV与输送机系统之间采用无线以太网通讯,RGV采用变频器控制,水平认址采用BPS条码带方式。系统网络结构如图2所示。

图1 对跑双工位RGV布局图

图2 网络结构图

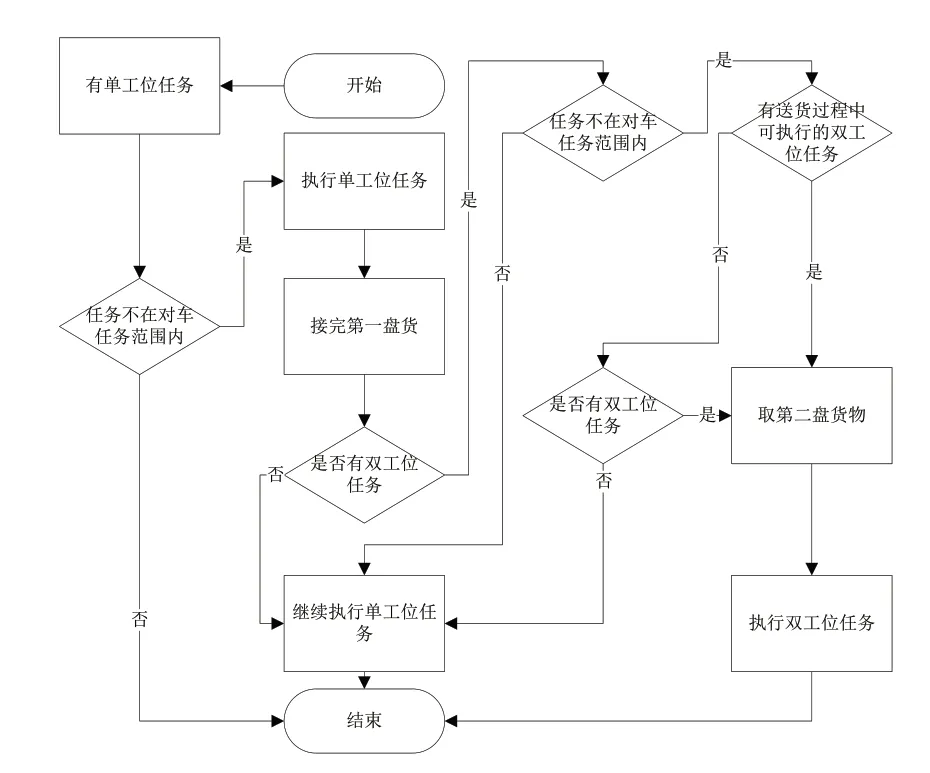

2)调度策略研究

图3为该双工位车的原有调度策略,按照任务顺序执行,实际观察发现程序会优先执行双工位取货任务,在没有双工位取货任务,只有单工位取货任务的情况下,会等待一段时间后,即T1,在等待结束后如还没有双工位作业,会进行单工位任务的取送。同时,现场工况存在站台间输送的任务,具体工作流程按照图1所示。

图3 原有调度策略

此调度策略相对直接,可以利用双工位RGV的双工位优势,缺点是在拣选任务少时,会浪费一定等待时间,整体效率不高。

图4为优化后的策略,在原策略基础上取消了等待时间T1,解决了在拣选任务少时,会浪费一定等待时间的问题。实际观察时此策略可以达到双工位的充分利用,通过单工位的取货任务时间去弥补T1的等待;同时在RGV生成任务时加入了行进路线的判断,以解决多个双工位任务同时存在时,会导致RGV在水平运行时出现重复区域的问题,如具有更高效的双工位任务时,RGV会优先进行行进路线中的双工位任务。

图4 调度策略优化方案1

图5为引入对车的任务位置与策略方案1结合,形成最终的调度优化策略,即双车对跑时,A车生成任务时判断B车所在位置,在不影响B车的运行的情况下生成A车取货任务,以减少避让时间,在这种情况下,并结合策略方案1的判断从而生成任务,既保证两车避让的最大化,同时也可以保证本车的运行策略。

图5 调度策略优化方案2

图6为最终引入对车的任务位置和输送机的提前任务与策略方案2结合,形成最终的调度优化策略,即双车对跑时,A车生成任务1时判断B车所在位置,在不影响B车的运行的情况下生成A车取货任务,以减少避让时间,在任务1的接货过程中,判断是否会有双工位的任务2存在,如果存在任务并且也不在B车工作的范围内,会形成双工位任务2,任务2接货完毕后。此时双工位车上带了两盘货物,判断出离RGV最近的送货任务,先执行最近的送货任务;在执行送货任务时判断在第二盘货物送货路径上是否存在新的双工位取货任务3,若无,则送货完成结束一轮任务策略;若有,则执行先执行取货任务,如此往复直至任务策略结束。

图6 最终调度策略优化

3 原策略与新策略效率对比

设轨道长度为x,最大速度为vmax,加速度为a,站台间距为x1,接送货时间为t接送。

由于双工位车如果只做单工位任务属效率浪费,此处,假设双工位任务充足。

3.1 原策略效率计算

3.1.1 任务为短距离不能达到最大速度任务时间计算

RGV的运动过程,分加速和减速两段,其x1取x1/2计算,RGV能达到的最大速度为:

完成一套双工位取货任务总时间为:

3.1.2 任务为长距离可以达到最大速度任务时间计算

RGV的运动过程,分加速、减速和匀速三段,RGV完成一套双工位取货任务总时间为:

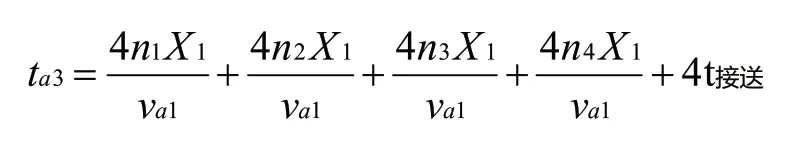

3.2 新策略效率计算

3.2.1 任务为短距离不能达到最大速度任务时间计算

RGV的运动过程,分加速和减速两段,其x1取x1/2计算,RGV能达到的最大速度为:

完成一套双工位取货任务总时间为:

3.2.2 任务为长距离可以达到最大速度任务时间计算

由于新策略中双工位RGV的主要策略为减少RGV长距离水平运动导致效率浪费,故新策略中几乎没有长距离任务。

3.2.3 计算结果对比

原策略下在长短距离时间取平均值时间为:

新策略下在短距离时间时间为:

由于短距离水平动作时间小于长距离时间,所以:

3.3 实际效率提升

经过现场实际观察并进行压力测试,原策略与新策略对比下双工位RGV效率提升48%。

4 结语

本文通过对对跑双工位车调度策略优化与调整,提高了系统整体效率,满足了生产工艺和物流要求,进而提高了整个生产线的生产效率,为跑双工位RGV系统的工程应用提供了借鉴。