700 ℃先进超超临界机组概念设计方案研究

2022-08-31罗建松叶勇健

罗建松,叶勇健

(中国电力工程顾问集团华东电力设计院有限公司,上海 200063)

2021年4月,我国提出争取在“2030年前实现碳达峰,2060年前实现碳中和”的“双碳”目标,实现“双碳”目标的前提条件是要控制能源消费总量及增长率,而控制能源消费总量主要途径就是大幅度提高能源效率,实现能源低碳化发展[1-3]。从源端提高能源效率、构建清洁低碳及安全高效能源体系,是未来煤炭从主体能源向基础能源转变的关键环节[4]。基于热力学郎肯循环,进口蒸汽参数越高,热力循环效率越高,是促进超超临界燃煤发电技术高效化的主要举措[5-6]。节能提效减排综合升级技术,成为先进发电技术的研究重点[7]。未来10年如700 ℃超超临界发电技术等先进发电技术实现重大突破,可大幅提高当前燃煤发电机组的发电效率[8],实现煤炭的清洁高效利用,从源端提高能源效率,可有效降低煤耗,减少SO2、NOx、重金属等污染物排放,对减少二氧化碳的排放,具有十分重要的战略意义[9-10]。

目前,先进燃煤发电机组的最高净效率为47.6%,预计700 ℃超超临界发电技术可将机组的净效率提高至50%以上[11]。20世纪90年代末期,欧盟、美国和日本已开展了700 ℃超超临界发电技术的研发[12-13],拟将燃煤发电机组的主蒸汽参数提高到35 MPa/700 ℃或更高[14-15]。我国也正在开展30~37 MPa/700 ℃以上先进超超临界燃煤发机组的研究。

本文的研究假定设计煤种为神华煤、厂址位于北方沿海、冷却方式采用直流循环等外部条件,主要阐述自主设计的700 ℃超超临界机组方案,对所涉及的蒸汽初参数、机组容量、再热次数、主机选型方案、热力系统拟定、主要辅机选型和主厂房布置方案等进行全面介绍,以期为700 ℃超超临界机组的工程化提供参考。

1 初参数选择

提高超超临界机组效率的主要手段之一是在保证机组高可靠性、高可用率的前提下采用更高的蒸汽温度和压力。主蒸汽温度和压力的高低还影响到低压排汽的状况、设备的制造成本等因素[16]。

1.1 蒸汽温度

耐高温合金材料的开发是700 ℃超超临界发电技术发展的关键,传统的铁素体耐热钢和奥氏体钢已不能满足700 ℃超超临界机组的要求,镍基高温合金与镍铁基高温合金因其优异的高温性能被认为是700 ℃超超临界机组的候选材料。目前,国外相关机构针对耐高温材料已开展大量研究工作,并开发了以CCA617及其改进型、Inconel740H、Haynes282、Sanicro25、HR6W等为代表的耐高温材料。同时,我国也已开展了大量的研究工作,并开发了GH984G、HT700、SP2215及G115等一系列耐高温候选材料[17-19]。

考虑到镍基合金开发及应用的状况,选取700 ℃的主蒸汽温度是一个较为稳妥的起步参数,对大部分镍基合金,该温度有较大的安全裕度。所以建议概念设计方案的主蒸汽温度为700 ℃,而再热蒸汽系统的压力较低,可以考虑再热蒸汽温度较主蒸汽温度高出20 ℃,建议概念设计方案的再热蒸汽温度为720 ℃。

1.2 蒸汽压力

主蒸汽压力也是决定汽轮机、锅炉和整个机组装置的关键参数,提高主蒸汽压力是提高机组容量、提高热效率的有效手段。从材料强度的承受能力来说,蒸汽的压力不是主要因素,但压力的增加会使锅炉、汽轮机部件的厚度增加,带来成本的上升;其次设备高温区的壁厚越厚,在相同的温升率或升负荷率下,热应力也越大。为限制热应力,保证机组的正常运行与寿命消耗,只有降低机组变负荷速率,这会影响机组运行灵活性。因此,蒸汽压力与蒸汽温度的选取应当匹配,才能取得最佳的效率。

考虑高压对汽轮机高压缸及进口阀门的制造难度和对末级叶片排汽湿度的影响,推荐主蒸汽压力为35 MPa,该压力可与我国高效超超临界600 ℃温度等级产品中所发展的二次再热、30~35 MPa压力模块技术相衔接,降低开发的风险。

2 机组容量选择

超超临界机组有一个合理的最小单机容量,由于超超临界蒸汽密度很高,若单机容量偏小,则汽轮机高压部分通流部分的尺寸很小,这会增加汽封泄漏和二次流的损失,可能会减少甚至抵消因蒸汽参数提高带来的收益。随着汽轮机设计技术的进步,采用增加高压缸叶片级数的措施,可部分抵消通流下降对汽轮机缸效的不利影响。因此,合理的最小单机容量呈现不断降低的趋势。600 ℃等级的超超临界机组合理的最小单机容量通常约为300~400 MW,700 ℃超超临界机组汽轮机高压缸进口蒸汽密度是600 ℃等级的0.84倍,蒸汽流量约是后者的90%,因此,对于700 ℃超超临界机组最小单机容量应限制为350~450 MW。

对蒸汽温度在700 ℃以上的先进超超临界汽轮机高中压转子,9~12Cr铁素体耐热钢的高温性能已经不能满足使用要求,需使用性能更好的镍基合金材料。由于10 t以上的镍基合金铸锻件制造难度大,成本高,700 ℃超超临界汽轮机的高中压缸的汽缸和转子均要采用焊接结构,镍基合金与12Cr钢焊接是700 ℃高温转子、汽缸制造过程中面临的最大挑战[20]。机组容量越大,转子和汽缸的结构尺寸也越大,制造和异种钢焊接的难度也随之增加,且高温过热器集箱、主蒸汽管道等镍基合金大口径厚壁管也面临同样的难题。

欧盟AD700先进超超临界发电计划中原规划的示范机组容量为500 MW[21],而我国的火电机组一般分为300/350、600/660、1 000 MW的容量等级,综合考虑机组效率、镍基材料部件的制造和焊接能力、配套的辅机规格、机组成本、机组建设风险、电网适应性等因素,建议700 ℃超超临界机组概念设计方案的机组容量为660 MW。

3 再热次数选择

超超临界二次再热发电技术是一种有效提高煤电机组效率的方法[22]。二次再热发电技术是在一次再热发电技术的基础上增加一级蒸汽再热过程,通过蒸汽的二次回炉,以提高发电循环的平均吸热温度,从而降低机组的煤耗率,提高机组的效率[23]。欧洲、美国和日本700 ℃机组的主流研究机型均为一次再热机组[24],根据国内某主机厂提供的热平衡图和锅炉效率进行测算,700 ℃超超临界一次再热机组和二次再热机组热经济指标对比如表1所示。

表1 700 ℃超超临界一次再热机组和二次再热机组热经济指标对比Tab.1 Comparison of thermal economic indexes between 700 ℃ USC primary reheat unit and secondary reheat unit

从表1可知,700 ℃机组采用二次再热技术后,和一次再热机组相比,汽机热耗率下降87 kJ/(kW·h),设计发电标准煤耗率下降3.2 g/(kW·h),设计发电热效率增加0.71%,从机组热经济指标看,采用二次再热机组方案具有优势,但对于高参数机组,二次再热机组的热力系统相对复杂、主设备和高温管道投资相对较高,带来相对高昂的初期建设投资[25]。经初步测算,700 ℃机组采用二次再热技术后,总投资增加约40%以上。目前,建设700 ℃超超临界示范机组的主要目的之一是验证高温金属材料在机组额定参数、负荷变化等工况下的特性和寿命,所以在方案选择上宜将重点放在高温材料选用等方面,避免因再热次数的增加引起设备设计、制造和运行难度的提升。综合投资因素,建议700 ℃超超临界机组概念设计方案为一次再热机组。

4 主机选型方案

4.1 锅炉

4.1.1 总体布置方案

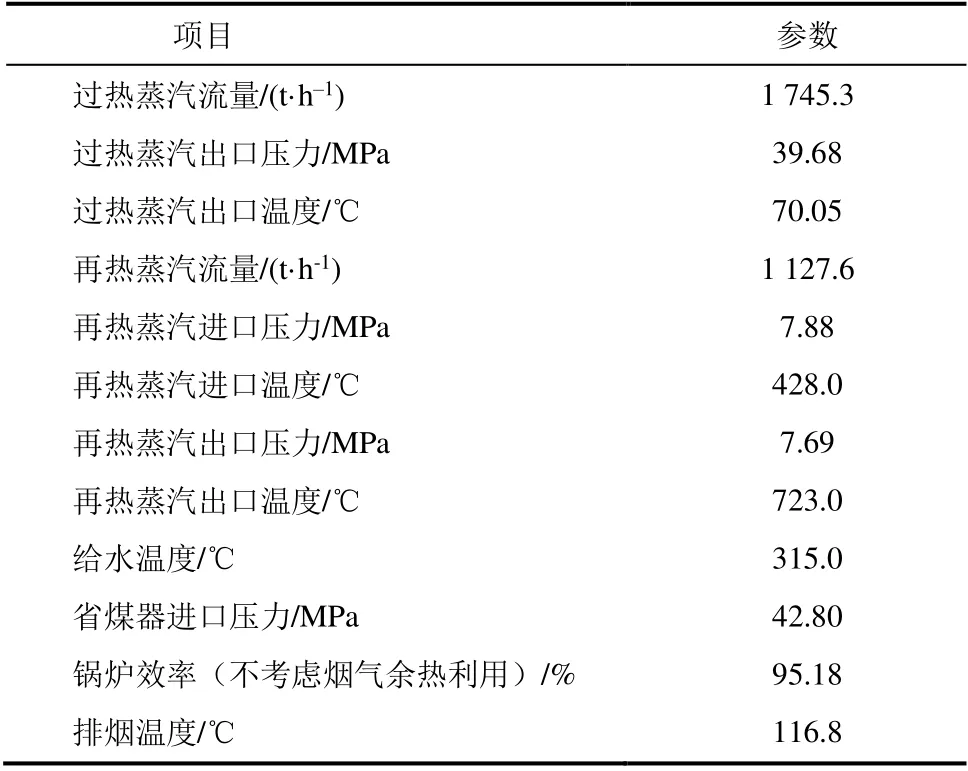

700 ℃超超临界机组概念设计方案的锅炉拟采用超超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、采用切圆燃烧方式、平衡通风、固态排渣、全钢悬吊结构塔式锅炉、露天布置,锅炉主要设计参数如表2所示。

表2 700 ℃超超临界机组概念设计方案锅炉主要设计参数Tab.2 Main design parameters of boiler in conceptual design scheme of the 700 ℃ USC unit

700 ℃锅炉中应用了塔式锅炉受热面最新的设计理念,采用烟气挡板调温作为再热器调温的主要手段,大幅提高了机组低负荷下达到再热汽温的能力,提高了机组全负荷下的经济性。同时优化了过热器和再热器布置面积比例,使调温效果更好。再热器配置事故+微量两级喷水减温器,可对再热器系统起到良好的调节和保护作用。

通过采用有效的温度调控措施,过热蒸汽温度在30%~100%锅炉最大连续蒸发量(BMCR)工况下、再热蒸汽温度在50%~100% BMCR工况下均能达到设计值。燃烧器采用摆动式燃烧器,一次风最大摆角±20°,二次风最大摆角±30°。

4.1.2 水冷壁材料选择

600 ℃超超临界机组锅炉水冷壁材料选用的是低合金铬钼钢,如15CrMoG、12Cr1MoVG、SA213T23、SA213T24、15CrMoG等,对35 MPa/700 ℃参数的机组,锅炉水冷壁出口介质温度约530 ℃,水冷壁金属最高设计温度约590 ℃,设计压力超过40 MPa,此时水冷壁材料要满足高温强度、抗蒸汽侧氧化和抗烟气侧腐蚀等要求,而低合金钢已无法满足上述条件,必须使用性能更好的高温合金材料,700 ℃超超临界机组锅炉水冷壁壁温和设计压力初步计算结果如表3所示[26]。700 ℃超超临界机组锅炉水冷壁推荐选材及其适用的温度范围如表4所示。

表3 700 ℃超超临界机组锅炉水冷壁初步计算结果Tab.3 Preliminary calculation results for water wall of the 700 ℃ USC unit boielr

表4 700 ℃超超临界机组锅炉水冷壁推荐材料温度范围Tab.4 The recommended material temperature range of water wall of the 700 ℃ USC unit boiler

结合本概念设计的参数特点,初步推荐采用15CrMoG、12Cr1MoVG、T92、G115材料作为水冷壁不同温度段的候选材料,许用应力对比如图1所示[27]。

图1 水冷壁候选材料许用应力的对比Fig.1 The allowable stress of candidate materials for water wall

4.1.3 过、再热器材料选择

过热器和再热器布置在锅炉烟气温度的最高区域,长期受高温应力作用,要承受较大的蠕变强度及高温烟气的磨损和腐蚀。600 ℃超超临界机组锅炉过热器和再热器普遍使用的9%~12%Cr传统奥氏体不锈钢和马氏体热强钢[28],如A335P91、A335P92和Super304H、HR3C等,对于35 MPa/700 ℃参数的机组上述材料已经不能满足要求。需要寻找新的高温材料,该材料在服役温度下的2×105h腐蚀损失要小于2 mm,105h持久强度要达到100 MPa[29],如镍基高温合金材料Inconel740H和Haynes282等、铁镍基高温合金材料GH984G等[30-31]。根据研究,700 ℃超超临界机组概念设计的锅炉过热器和再热器的部分候选材料如表5所示。

表5 700 ℃超超临界机组锅炉过热器和再热器的候选材料选择情况Tab.5 Selection of the candidate materials for superheater and reheater of the 700 ℃ USC unit boiler

4.2 汽轮机

4.2.1 汽轮机总体框架

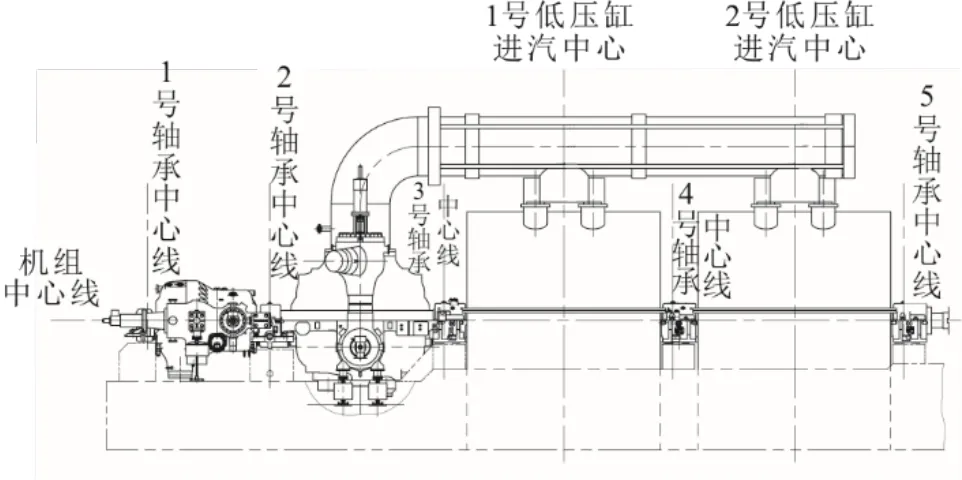

700 ℃超超临界机组概念设计方案的汽轮机拟采用单轴、一次中间再热、四缸四排汽机组。以现有的成熟的超超临界机组为主要原型机,保留成熟的中低压部分设计,仍采用积木块开发的理念,主要对高温高压部分区域进行概念性设计,700 ℃超超临界汽轮机总体布置如图2所示。

图2 700 ℃超超临界汽轮机总体布置Fig.2 General layout of the 700 ℃ USC unit steam turbine

汽轮机概念设计,首先对热力总体方案进行研究,选用适当的热力边界、回热系统、末级叶片等,同时和汽轮机本体概念设计结合起来,实现热力系统与本体结构设计的有机结合。

高温高压的参数对机组的整体设计有很大影响,如整体热力循环、机组差胀等因素。对700 ℃超超临界机组而言,高压缸是温度差、压力差均较大的部件,且绝对压力最高。因此,对700 ℃超超临界机组的汽轮机本体概念设计核心应聚焦在高压缸上。

4.2.2 高压缸结构

高压缸是承载700 ℃超超临界汽轮机的关键部件,其结构选型直接影响了整个汽轮机的方案。在研究过程中分析了若干种汽缸结构,对超高温超高压情况适应性作了评估,并淘汰了不当的结构备选形式,选择了优化的结构进行进一步深入研究。

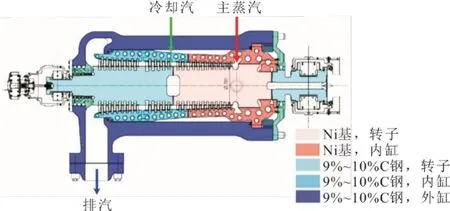

由于主蒸汽参数大幅度提高,超超临界机组中使用的传统铁素体耐热钢无法满足机组长期高温高压下安全运行的要求,所以700 ℃超超临界汽轮机的高温部分大量使用高温性能更好的镍基材料。国内某主机厂采用圆筒形的高压缸设计,将汽缸的压力载荷和热载荷分开,分别由外缸和内缸承受,使整个机组的高压部分能够承受足够高的蒸汽参数,采用适当有效的措施来冷却高压缸的高温部件,能保证汽轮机的安全可靠性,同时能减少使用镍基合金,迎合镍基铸锻件的尺寸限制,降低投资[32]。700 ℃超超临界汽轮机高压缸总体结构如图3所示。

图3 700 ℃超超临界汽轮机高压缸总体结构和各部件选材示意Fig.3 Overall structure and material selection of various components of high-pressure cylinder of the 700 ℃ USC unit steam turbine

4.2.3 关键部件高温材料选用

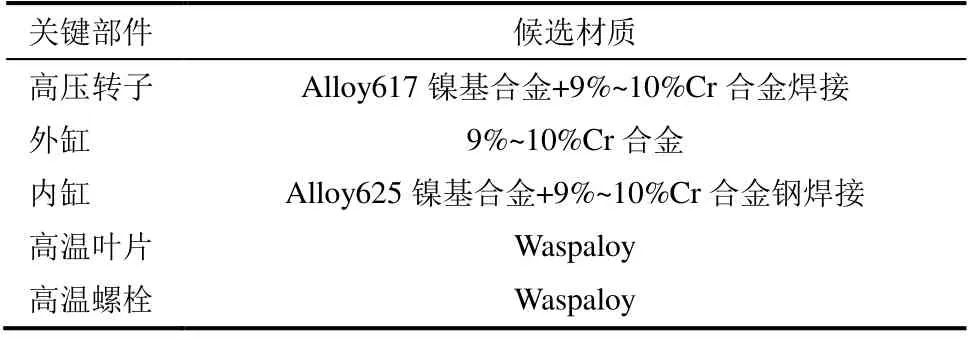

在充分借鉴国外AUSC汽轮机材料方面研究成果的基础上,700 ℃超超临界汽轮机关键高温材料的选择如表6所示。

表6 700 ℃超超临界机组汽轮机关键部位高温材料选择情况Tab.6 Selection of high-temperature materials for key parts of the 700 ℃ USC unit steam turbine

700 ℃超超临界汽轮机高压缸总体结构和各主要部件的材料选择如图3所示。

5 热力系统拟定

5.1 给水温度

给水温度的提高一方面提高了汽轮机的效率,另一方面受锅炉炉膛和受热面布置的影响,会提高锅炉排烟温度,降低锅炉效率。因此机组的给水温度需综合考虑其对机组效率的的影响,选择最佳值。

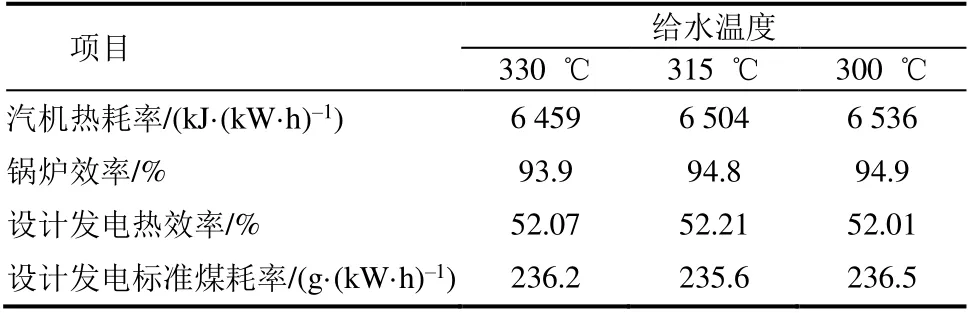

为选择700 ℃超超临界机组概念设计最佳给水温度,某主机厂针对3种给水温度330、315、300 ℃进行了热力计算和热平衡计算,3种温度下机组的热经济指标如表7所示。

表7 机组在3种给水温度下的热经济指标Tab.7 Thermal economic indexes of the unit under three feed water temperatures

从表7可知,给水温度为315 ℃时,机组的设计发电热效率最高,设计发电标准煤耗率最低,所以700 ℃超超临界机组概念设计方案的给水温度确定为315 ℃左右。

5.2 主蒸汽、再热蒸汽系统

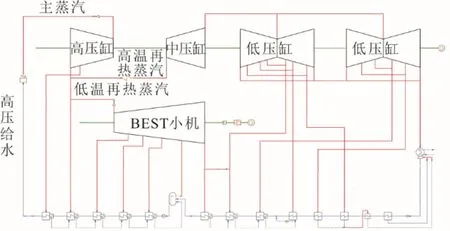

主蒸汽和再热蒸汽系统均按汽轮发电机组阀门全开功率(VWO)工况时的热平衡蒸汽量设计。设计温度和设计压力根据《电厂动力管道设计规范》(GB 50764—2012)拟定,700 ℃超超临界机组概念设计方案原则性热力系统如图4所示。

图4 700 ℃超超临界机组概念设计方案原则性热力系统Fig.4 Principle thermal system diagram of the 700 ℃USC unit conceptual design scheme

经初步计算,700 ℃超超临界机组主蒸汽管道和高温再热蒸汽管道已不能采用A335P92等传统铁素体耐热钢,需要寻找新的耐高温材料。而低温再热蒸汽管道的设计参数和600 ℃机组接近,仍可采用A335P11、A691 1-1/4CrCL32、12Cr1MoVG等成熟合金材料。

5.3 抽汽回热系统

700 ℃超超临界机组概念设计方案热力系统采用专利技术带变频发电机的BEST小机回热系统[33],机组采用十二级非调整抽汽。一段抽汽来自汽轮机高压缸,二段抽汽来自低温再热蒸汽,三、四、五、六、七段抽汽来自BEST小机,一、二、三、四、五段抽汽供5台高压加热器,六段抽汽供除氧器,七、八、九、十、十一、十二段抽汽分别向7、8、9、10、11、12号低压加热器供汽。回热系统设BEST小机后,不再设置外置式蒸汽冷却器。

带变频发电机的BEST小机回热系统,与现有热力系统相比有如下优点:

1)高参数蒸汽在BEST小机做功后,可降低抽汽温度约220~270 ℃,降低了相关抽汽管道、阀门、加热器的材料等级,无需采用昂贵的镍基材料;

2)高压缸排汽作为BEST小机汽源,其蒸汽流量明显大于常规机组,因这部分蒸汽不再回炉,可较大幅度减少进入再热器的蒸汽流量,减少再热器面积,从而降低再热系统的造价;

3)相较于常规机组,给水泵转速由小发电机的出力来调节,BEST小机进汽阀门全开,可减少节流损失,提高机组热经济性,同时,能充分利用BEST小机的出力,通过小发电机多发电,可大幅度减少厂用电率到2%左右,提高机组的售电收益。

5.4 给水系统

给水系统按最大运行流量即BMCR工况时相对应的给水量进行设计。系统设置1台全容量的汽动给水泵,四级全容量、卧式、双流程高压加热器,四级高压加热器采用给水大旁路系统。给水泵和前置泵同轴布置,由BEST小机驱动,给水泵出口设有最小流量再循环管道并配有相应的控制阀门等,最小流量再循环管道按主给水泵、前置泵所允许的最小流量中的最大者进行设计,再循环管道单独接至除氧器。

经初步计算,700 ℃超超临界机组的高压给水管道的设计压力约为50 MPa,比600 ℃等级机组高约6 MPa;设计温度为330 ℃,与600 ℃等级机组相当,所以高压给水管道仍可采用无缝钢管15NiCuMoNb5。

6 主要辅机选型

700 ℃超超临界机组概念设计方案的辅机除了配置BEST小机及小发电机外,其他主要辅机的配置原则上与600 ℃一次再热机组基本相同,见表8,但给水泵组和旁路的运行参数更苛刻。

表8 700 ℃超超临界机组概念设计方案主要辅机选型方案Tab.8 Conceptual design scheme and main auxiliary equipment selection scheme of the 700 ℃ USC unit

6.1 BEST小机

BEST小机为单缸、抽背式机组,由于BEST小机具有抽汽功能,设计时考虑采用双层缸,分别安装有外缸、内缸和一套持环,内外缸及持环和外缸间共设有5个抽汽腔室,外缸下半设计有5个抽汽口,通过焊接的方式与管道相连,排汽直接进入低压除氧器,排汽口通过法兰与排汽管道相连,外缸轴向死点设置在前轴承座上,通过猫爪与之固定,转子采用双支点支撑。

6.2 给水泵

700 ℃超超临界机组概念设计方案的主蒸汽压力为35 MPa,与常规660 MW二次再热机组(31 MPa/ 600 ℃/620 ℃/620 ℃)相比,给水泵出口压力相应提升了3~5 MPa,给水流量下降约6%,给水泵总功率上升约3%。根据目前的调研情况,给水泵选型与常规660 MW二次再热机组100%给水泵仍属同一系列。

6.3 旁路装置

700 ℃超超临界机组概念设计方案的旁路采用高低压两级串联旁路,考虑成本因素高压旁路的容量为40% BMCR,低压旁路容量按高压旁路出口启动最大容量+减温水容量考虑。旁路阀的形式与常规超超临界旁路并无太大变化,主要区别为参数提升后阀门材料需使用镍基合金,需进一步对材料性能,特别是阀体的铸造件和阀体与管道的焊接工艺,进行测试和评定。

6.4 高压加热器

采用BEST小机系统后,和常规机组比,抽汽温度降低,高压加热器选型与常规660 MW二次再热超超临界机组类似,只是管侧设计压力上升约3 MPa。每台高压加热器均按双流程设计,全焊接结构,分别由过热蒸汽冷却段、凝结段和疏水冷却段组成。

7 主厂房布置方案

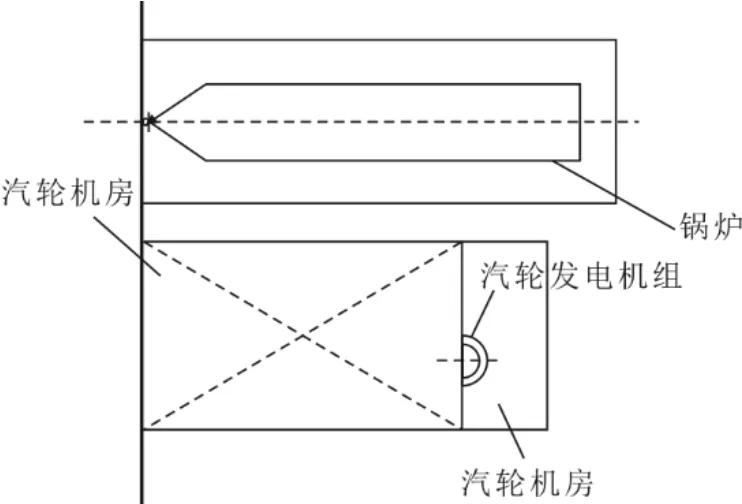

700 ℃超超临界机组的主蒸汽管道和再热蒸汽热段管道采用价格昂贵的镍基合金材料,因此必须对主厂房布置进行优化创新,以大幅减少机炉连接管道的长度,概念设计方案推荐采用汽轮机高位布置,如图5所示。

图5 高位布置方案示意Fig.5 Schematic diagram of high-level layout scheme

主厂房采用二列式、侧煤仓,660 MW/700 ℃超超临界机组塔式锅炉的主蒸汽及再热蒸汽联箱标高约75 m,汽轮发电机组运转层宜尽量接近该标高区域,运转层为大平台结构,汽轮机采用弹簧基座。

采用汽轮机高位布置后,可减少占地面积,有效降低四大管道长度,尤其是主蒸汽管道和再热蒸汽热段管道的工程量。但要关注以下问题:

1)主要高温管道的柔性补偿;

2)低压缸长排汽管道的设计;

3)高位汽轮机振动能量的吸收及地震扰动力的控制;

4)风载、地震及其他水平荷载作用下主厂房的偏摆对管系及设备接口受力影响的分析;

5)主厂房结构及锅炉炉架的耦合设计;

6)主厂房结构对汽轮机基座的影响;

7)发电机出口和主变相连的离相封闭母线的布置;

8)高位汽轮机、各加热器、除氧器等设备的吊装和检修;

9)机组运行、起停工况、超速控制等使用规程的制订等。

目前国内已有汽轮机高低位分轴布置的二次再热1 350 MW机组(其高位布置的汽轮机容量约为600 MW)和汽轮机单轴全高位布置的一次再热660 MW机组的投运业绩[34-35],可为700 ℃超超临界机组主厂房布置提供经验借鉴和设计参考。

8 结 语

本文通过分析,确定了700 ℃超超临界机组概念设计方案的蒸汽初参数、机组容量、再热次数、主机选型方案、热力系统、主要辅机选型及主厂房布置等推荐意见:

1)推荐机组容量为660 MW,初参数为35 MPa/700 ℃/720 ℃的一次再热机组。

2)锅炉拟采用超超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、采用切圆燃烧方式、平衡通风、固态排渣、全钢悬吊结构塔式锅炉、露天布置;汽轮机拟采用单轴、一次中间再热、四缸四排汽。

3)热力系统推荐采用带变频发电机的BEST小机回热系统,十二级非调整抽汽。

4)主厂房布置推荐采用二列式、侧煤仓、汽轮机高位布置方案。

700 ℃超超临界机组的净效率达到50%以上,按年5 000 h计算,2台660 MW机组每年节约标煤近17.52万t,可减少CO2排放约49万t。700 ℃超超临界机组概念设计方案对我国建设更加高效和清洁的火力发电厂具有重要的参考意义。