消除外延衬底中心圈缺陷的晶片清洗工艺研究及应用*

2022-08-31李国芳陈飞宏普世坤柳廷龙刘汉保陈代凤

李国芳,陈飞宏,普世坤,柳廷龙,刘汉保,陈代凤,李 娇

(1.云南临沧鑫圆锗业股份有限公司,云南 临沧 677000;2.云南鑫耀半导体材料有限公司,云南 昆明 650503;3.云南中科鑫圆晶体材料有限公司,云南 昆明 650503;4.昆明云锗高新技术有限公司,云南 昆明 650503)

随着制造业自动化程度提高,半导体材料运用领域不断扩宽,上游行业也得到了飞速的发展,为了进一步稳定并提高半导体材料如砷化镓、锗晶片等产品的质量,同时提高产品产量以按时完成产品交期,全自动清洗机的使用已是大势所趋。全自动清洗机的运作依靠程序的设定,对清洗流程时间把控准确,对清洗工艺进行固化,能大幅提高产量的同时还能保证产品质量。在清洗工序中,每个小过程的时间设定、流速等是影响晶片清洗效果的主要因素。

目前全自动清洗机清洗出的晶片,长外延后容易出现中心圈缺陷,全自动清洗机面临着需要研究出一套与其匹配的清洗工艺,以满足晶片外延质量要求。本研究对比传统人工清洗与现有自动清洗机的清洗工艺,研究出一种稳定的、能满足外延需求的全自动清洗砷化镓晶片的工艺。

1 清洗技术及研究现状

砷化镓需求量:砷化镓晶片是一种重要的半导体材料,是兼具多方面优点的材料,由于其具有电子迁移率比硅大(5~6)倍且可制造出电阻率比硅和锗高三个数量级以上的半绝缘高阻材料的特点,可广泛应用于集成电路衬底、探测器、微波器件和高速数字电路、遥控、手机、DVD计算机外设、照明等诸多领域。砷化镓制成的半导体器件具有高频、高低温性能好、噪声小、抗辐射能力强等优点。随着5G及互联网突飞猛进的发展,对该产品的需求量急剧增加;从“十四·五”规划可以看出,随着科技在国家发展中的地位越来越重要,集成电路产业作为信息技术的核心,已成为我国政策和资本关注的核心产业之一。而作为集成电路基板半绝缘砷化镓衬底必将获得爆发式增长。由于市场的需求及国家的支持,砷化镓晶片的需求量将大幅提升。

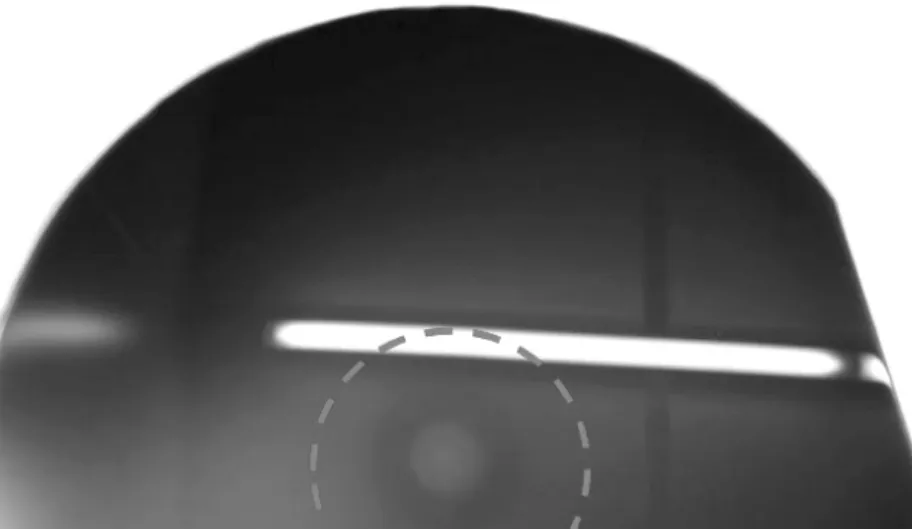

砷化镓晶片目前清洗技术:据相关统计,80%的芯片电学失效是由玷污带来的缺陷引起的[1],可采用不同的清洗方式洁净这些玷污。从砷化镓制备的整个工艺流程(晶体生长-晶体加工-晶体切片-晶片研磨-晶片抛光-晶片清洗)来看,清洗是最后一个环节,杂质沾污对器件性能的影响较大[2],完全清洁的基片表面是实现后端电子产品高性能处理的第一步[3],而砷化镓晶片由于表面化学性质活泼,加工过程中,易沾污颗粒、有机物和金属离子等附在晶片表面,其中,在外延热处理过程中金属杂质容易扩散进入砷化镓衬底,从而在禁带中产生缺陷或者产生复合中心的能级,造成晶片表面势的不可控漂移,影响表面的少子寿命和表面复合速率,进而引起过量的漏电流,最终导致器件的其他性质出现各种退化和稳定性问题[4]。所以,清洗环节对客户晶片使用成功与否尤为重要。目前国内主要还是以传统人工溶液清洗为主要清洗方式,但是人工清洗费时、费力,且可能由于个人经验差异存在晶片冲洗不均匀,所以国内目前有少数厂家已引入全自动清洗机来清洗砷化镓晶片。但是全自动清洗技术尚处于起步发展阶段,技术还不够成熟,所以针对全自动清洗机的工艺调整及确定对砷化镓晶片制造企业来说又是一个大的技术攻关难题。目前,由于晶片清洗后无法在晶片生产端检测出外延后衬底可能出现的中心圈缺陷(强光灯下能查看到,如图1所示),此缺陷问题只有在客户端外延后才能显现出来,所以需在实验的基础上,通过对清洗方法的确认,获得外延后衬底质量符合要求的方案。

图1 晶片外延后中心圈缺陷Fig.1 Extensional rear center defect of central circle of wafer

2 研究技术要点

2.1 条件及方法

采用表面颗粒度测试仪对晶片表面进行测试,并将客户图片反馈对照。

2.2 试验方案

2.2.1 基础条件

研究使用垂直梯度凝固法(VGF) 生长的R-50±0.1 mm-N型掺Si低阻砷化镓(GaAs) 单晶做实验晶片,其晶向为〈100〉偏〈011〉A15°±0.5°。

2.2.2 清洗工艺过程

人工清洗工艺过程为:传统人工清洗,1983年A.Y.Cho提出的外延生长前砷化镓衬底的清洗过程[5],到清洗工序后,甲醇和去离子水冲洗(去有机杂质) →硫酸双氧水腐蚀(去无机杂质) →去离子水冲洗→盐酸腐蚀(去氧化物) →去离子水冲洗,目前大多研究是根据此方法延伸拓展。此研究中,人工清洗方法为:RCA清洗法[6],使用SC1有机溶剂乙醇去除晶片表面有机杂质;SC2含双氧水和氨水的有机溶液进行冲洗,使金属离子和金属氧化物络合为可溶性络合物并溶解部分难容的氧化物。

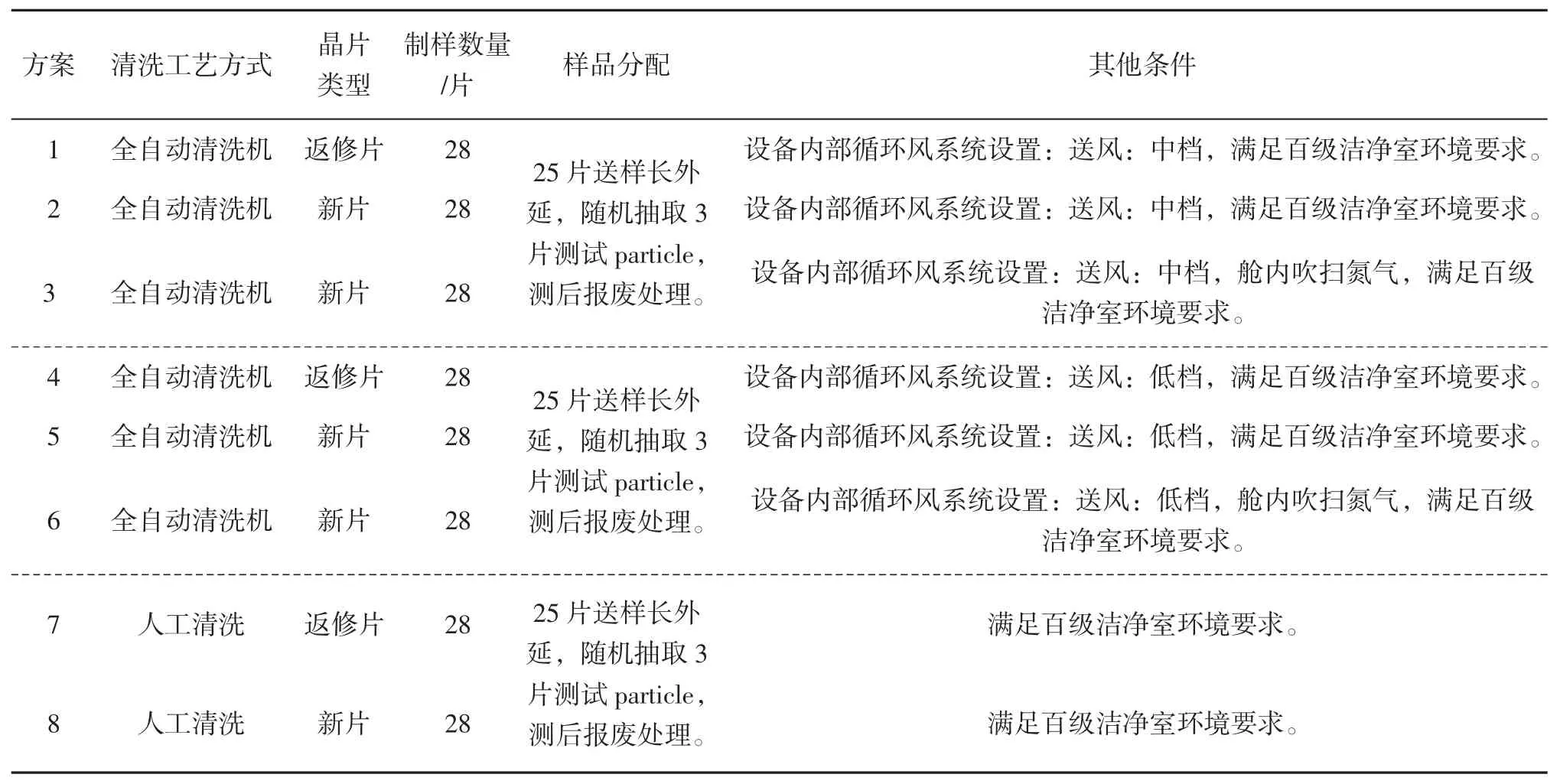

实验清洗工艺过程为六个步骤,即SC1→DI水→SC2→DI水→SC3→DI水(Ultrapure water缩写为UPW,通常叫做DI水,UPW采用臭氧化的水稀释化学品以及化学清洗后晶片的冲洗液[7]),SC3是以双氧水为主的有机溶液,贯穿六个步骤的条件设置如表1。以下方案的其他条件是实验前经多次调配实验后固化下来的指导参数:SC1、SC2和SC3的液体流速控制在(150~260) mL/min、冲洗时间(5~8) s和药品温度(15~30) ℃,不同地区、不同环境的参数是不一样的。

表1 制样方案条件Tab.1 Sample preparation conditions

2.3 实验结果

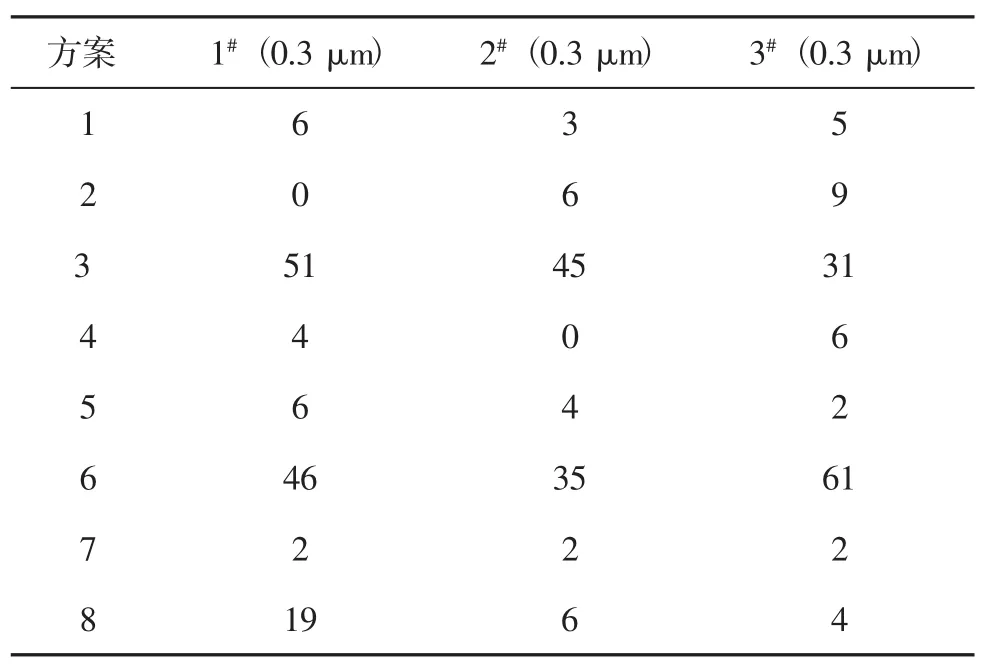

1) 通过Tencor机 (CS20) 对随机抽取的晶片表面扫码,颗粒度测试结果如表2所示。

表2 颗粒度测试结果Tab.2 Test results of particle size 颗

测试结果中:

方案1~方案8及方案 4~方案 6的对比实验可看出:①吹扫氮气易使晶片造成晶片表面沾污,且可能会被内部循环风旋涡状地将沾污集中于晶片中心位置;②从晶片类型看,新片或者返修片无较大区别,颗粒值均在10颗以下。

方案1~方案6及方案7~方案8的对比实验可看出:

未吹扫氮气的全自动清洗机清洗的晶片的表面情况,比传统人工清洗晶片的表面情况稳定,克服了超微粒子数量去除难度问题[8];

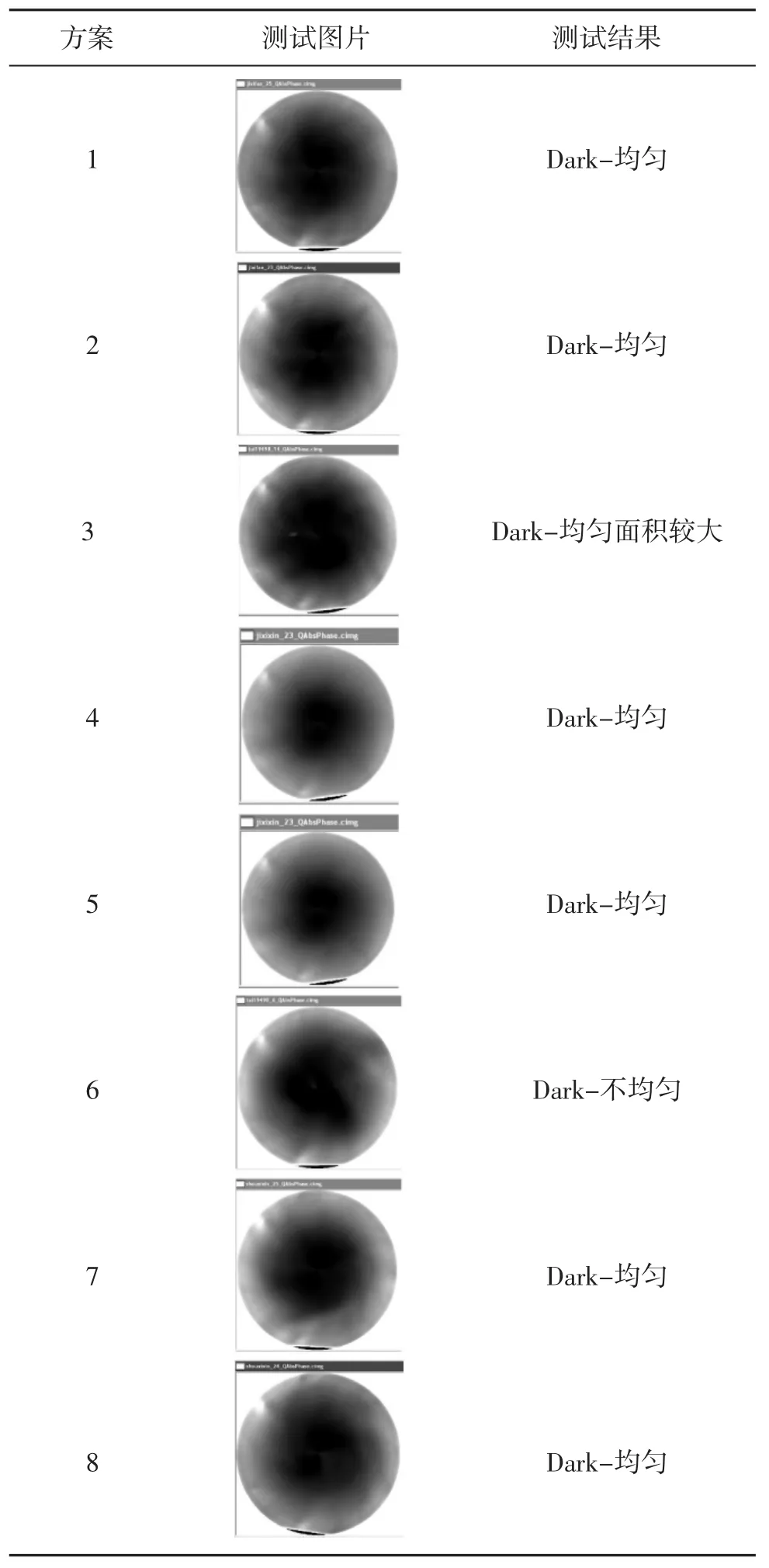

2)通过颗粒度测试仪Tencor机对随机晶片表面扫码,颗粒度测试QAbsPhase光源针对污染缺陷扫描结果如表3所示。

表3 颗粒度测试QAbsPhase光源扫描结果Tab.3 QAbsPhase light source scan results of particle size

通过表3可看出,方案3(舱内吹扫氮气)的晶片扫描结果显示:中间部位比平均信号暗的面积较大,方案6(舱内吹扫氮气),比平均信号暗的中间部位的暗影分布不均匀。方案3和方案6的QAbsPhase光源针对污染缺陷扫描结果较其他方案的差,容易造成晶片外延后出现缺陷。

3)晶片外延后,有两个结果:①晶片外延后出现中心圈缺陷,如图1所示;②晶片表面满足外延要求,其表面是透亮、无可见缺陷,如图2所示。各方案加工出的晶片经外延后,两片出现了类似于图1的中心圈缺陷,衬底中间位置均有雾状呈现,通过对晶片号加工记录的追溯,这两片是吹扫氮气(方案3和方案6)的工艺条件下加工的晶片,其他方案清洗的晶片长外延后反馈是:电性正常,外观正常。

图2 满足外延要求的衬底Fig.2 Substrate in accordance with extensional requirements

3 应用效果

通过全自动清洗机清洗的晶片,除在舱室内吹扫过氮气的晶片外,其余的晶片通过3种溶液(SC1、SC2和SC3) 的清洗,有效地去除了晶片表面颗粒及金属附着物,扫描结果显示晶片表面粒径小于0.3 μm的颗粒均小于10颗/片。

人工清洗的两个方案(方案7和方案8) 清洗后的晶片,晶片表面粒径小于0.3 μm的颗粒扫描结果:方案7一组较稳定(2颗,2颗,2颗),后一组结果差距较大(19颗,6颗,4颗)。

全自动清洗机工艺清洗的晶片,在以上4种条件下清洗,其表面基本满足了目前LED用衬底片表面质量要求。迄今,国外对国内高精密加工技术严格保密,严重制约了先进电子产品制程的发展,因此急需自主研究探索超净清洗技术,并持续开展半导体材料的清洗机理、清洗设备及清洗配方技术的研究。

目前全自动清洗机清洗的晶片,外延后衬底易出现中心圈缺陷的问题。在晶片清洗工艺的实验中,采取了六步骤自动清洗的方法清洗砷化镓晶片,通过多组实验,对比了传统人工清洗与现有自动清洗机的清洗工艺,研究出一种稳定的、能满足外延需求的全自动清洗机清洗砷化镓晶片的工艺,为锗、磷化铟和砷化镓晶片等半导体材料的清洗技术研发提供参考。

4 结语

通过八组试验对照,可以得到以下两个结论:

1)全自动清洗机舱内不宜吹扫氮气;

2)从晶片表面质量、批次间稳定性比较:全自动清洗机清洗方式比传统人工清洗方式稳定。