阳极铜模压铸控制系统改造及应用*

2022-08-31杜昱初管桂生

毛 庆,杜昱初,管桂生

(云南铜业股份有限公司西南铜业分公司,云南 昆明 650102)

铜阳极模是指用于阳极板生产的一种纯铜铸件,其作用是:从阳极炉流出的高温铜液经溜槽流入到铜模凹面内,凝固冷却成型为阳极板。阳极板脱模后,被输送至电解车间进行再次提纯形成纯度较高的电解铜。目前,阳极铜模采用压铸工艺生产,由设备特点所决定,生产工艺采用人工控制(如:中频炉中铜液倾倒量控制、铜模小车运行控制、上顶模冷却水温控制以及上顶模下压和拔模控制等),存在较大的人为影响因素,导致铜模质量不稳定,成品率较低,在一定程度上导致阳极铜模生产成本偏高。为提高阳极铜模合格品率和产品质量,针对铜模压铸生产的关键过程的控制系统实施改造,力争以自动控制方式替代人工控制,实现“一键操作”。

1 阳极铜模压铸设备及工艺

1.1 阳极铜模主要生产设备

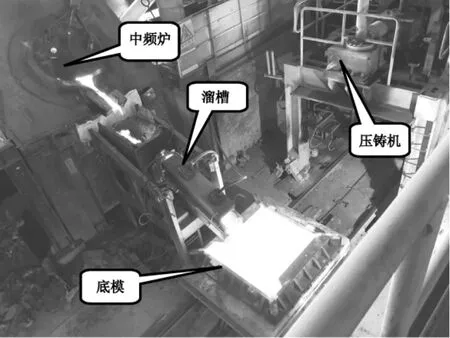

除铜板剪切机外,阳极铜模压铸生产线还包括:中频炉、溜槽、底模、压铸机及其他辅助系统,如图1所示。压铸机主要由支架、电机、减速机构、上模、底模、轨道及相关控制系统组成,上模、底模结构如图2所示。

图1 阳极铜模压铸生产线Fig.1 Pressure casting production line of anode copper mould

图2 压铸机上模、底模Fig.2 Upper and bottom mould of pressure casting machine

铜板剪切机的作用是将电解铜板剪切分解成小块,以便小块铜板能顺利被放入炉中;中频炉的作用是将小块铜板熔化;溜槽的作用是将熔化的铜液导入到底模中;底模的作用是盛装铜液;压铸机的作用是通过移动上模,将底模内的铜液压铸成阳极铜模。

1.2 阳极铜模主要生产工艺及控制方法

阳极铜模的生产工艺流程为:剪板机将电解铜板剪切为4小块→小块铜板通过滑板被加入到中频炉内→铜板在炉内熔化→铜液通过溜槽流到底模内→底模小车压模位→压铸机压铸铜液成型→上模内部通入冷却水冷却→冷却成型后上模向上移动拔模→脱边框→吊装、运输铜模至冷却区再次冷却。底模由底板和边框组成。

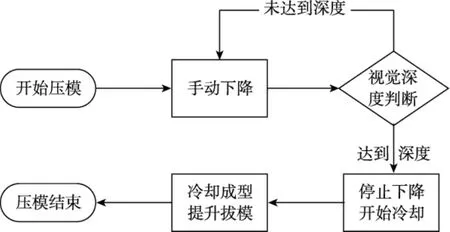

实现上模上下移动的原理及控制方法:变频器控制电机通过减速装置、涡轮蜗杆起升装置传输动力,实现上模的上下移动。控制方式为:通过启停及正反转开关控制电机的正反转及启停,实现对上模的控制。当需要压铸铜模时,操作人员通过视觉反馈控制上模压入铜液的深度[1],当目测上模下移到预定位置时,按停止按钮,电机停止运转,上顶模停止下移;当阳极铜模冷却成型后,启动电机反转实现上模拔模动作。上模上下移动的控制流程图如图3所示。

图3 上模控制流程图Fig.3 Control flow chart of upper mould

1.3 阳极铜模质量要求及现状分析

图4为上模压铸铜液过程照片,从图4中可以看出,上模压入到铜液中。图5为压铸铜液冷却后形成了凹面,即为阳极铜液浇铸用模具,阳极铜液浇铸到凹面内,冷却后形成阳极板。

图4 上模压铸铜液及冷却过程Fig.4 Melting copper of upper pressure casting mould and its cooling process

图5 压铸成型冷却后的阳极铜模Fig.5 Anode copper mould after pressure casting formation and cooling

根据阳极铜液浇铸工艺及阳极铜模压铸工艺的特点,对阳极铜模质量要求提出了要求:①阳极铜模凹面深度为(75±5) mm;②凹面的左右两边尺寸必须保持对称;③阳极铜模的重量误差为±50 kg;④阳极铜模凹面不得有开裂现象。生产出的阳极铜模必须全部同时满足4个要求,才能被判为合格。

采用压铸工艺生产阳极铜模,产生的不合格评率情况如表1所示,从表1中可以看出,近 3年中,部分阳极铜模达不到要求,产生的废品率较高,平均值达15%,主要是由以下4个方面的控制不准确所致。

表1 阳极铜模不合格率统计情况Tab.1 Statistics of unqualified product yield of anode copper mould

1.3.1 铜液浇铸量控制

铜模压铸生产的第一道流程为:中频炉内的高温铜液通过翻转中频炉将铜液浇入底模内,操作人员根据目测底模内铜液面情况控制浇铸过程,人为影响因素较大,很容易出现浇铸量过多或过少的现象。浇铸量过少导致阳极模重量少于铜模要求的重量,浇铸量过多导致阳极铜模重量超过规定重量。铜模重量偏差量达到±200 kg以内,远远不能满足质量要求。

1.3.2 铜模小车停靠位置控制

铜模小车的作用是将盛装铜液的底模输送至压铸位置进行压铸,完成压铸后再将铜模输送到浇铸位置。底模的运行全程采用手动控制,这种控制方式存在一定的弊端:①小车停靠位置控制较难控制,很容易出现偏差,从而导致铜模凹面左右两边出现不对称的现象;②在压铸过程中,由于小车没有固定,会出现滑动现象,也会导致阳极铜模凹面左右两边出现不对称的情况。

1.3.3 上顶模上下移动位置控制

从上模下移的时间和距离来看,压铸速度较大,达到了7.5 mm/s,这就给操作人员造成了一定的控制难度[2]:①由于操作人员必须远离(5 m以上)铜液压铸点,以免被突然喷出的高温铜液烫伤引起安全事故;②高温铜液所产生的光线较为刺眼;③上模移动速度较快,当移动到预定位置时,来不及反应。由于这3个原因,使得上模下压距离较难控制在预定位置,易出现下压量过多或过少的情况,不合格品率较高。

1.3.4 上顶模冷却水温度控制

上顶模下压到位后,需向其内通入冷却水,目的:①冷却上顶模,防止温度过高损坏顶模;②冷却铜液,使其凝固成型。目前对于冷却水温度、上顶模温度及凝固过程中铜模温度没有采取控制措施,从而导致凝固过程不受控,产生大量的铸造应力,很容易导致凹面表层出现开裂。

2 改造方法

从产生不合格品的原因分析来看,很有必要对上顶模的移动控制、铜液倒入底模量的控制、底模小车的运行控制及上顶冷却水温控制进行自动化改造,实现压模全流程“一键操作”要求。

2.1 电控方案设计

根据工艺流程,将整个压模流程划分为3个电控阶段:铜液倾倒计重→底模小车运行→压模流程→冷却拔模,根据这3个电控阶段的特点分别进行电控方案的设计。

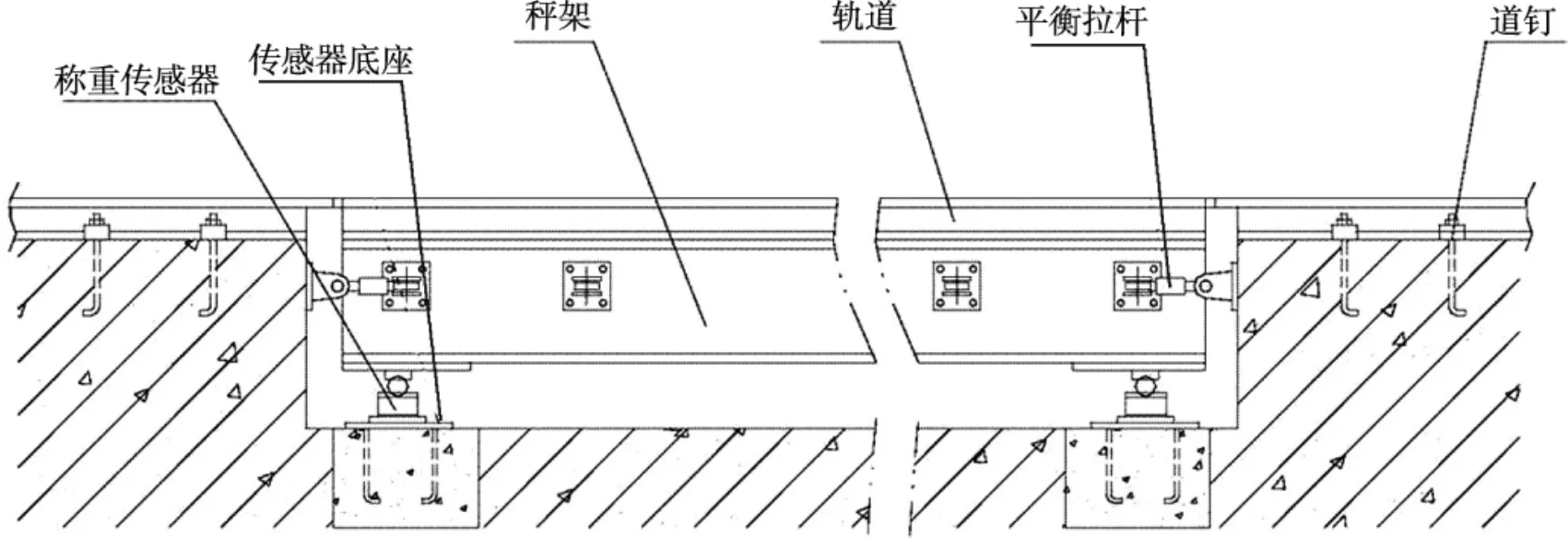

2.1.1 底模铜液称重设计

由于铜液倒入底模中需测量倒入铜液质量以确定铜模厚度满足使用要求,底模又位于轨道小车上,直接测量小车质量计算铜液质量较为方便可靠。基于此思路,采用成熟可靠的静态轨道衡对小车质量进行称重的方案,通过计算小车停于轨道衡上增加的重量变相得出铜液的质量来确认铜模的重量是否满足使用要求。轨道衡原理如图6所示。

图6 轨道衡原理Fig.6 Rail weighbridge principle

轨道衡与周围物体无任何硬性连接,可准确对小车进行称重。由于工艺所需铜模为大模(重3.2 t)和小模(重2.6 t)两种尺寸,重量偏差为±50 kg即可满足标准,再加上小车质量(重3.5 t),选取额定载荷为10 t的静态轨道衡即可满足使用需求。

2.1.2 底模小车运行设计

底模小车的平稳运行和压模位的精确定位是小车运行控制的核心关键点,是保证铜模定位尺寸的重要流程。小车原为使用变频驱动的双向卷扬机牵引轨道平车,采用人工手动控制和机械阻挡方式进行小车行走和定位。

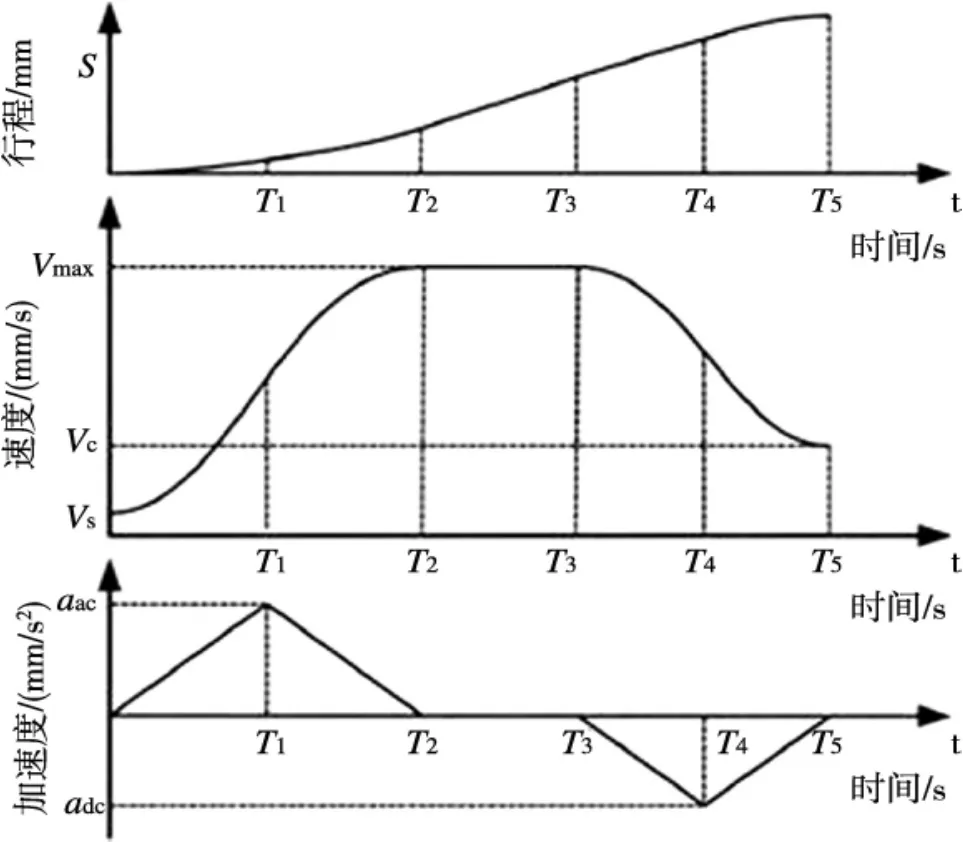

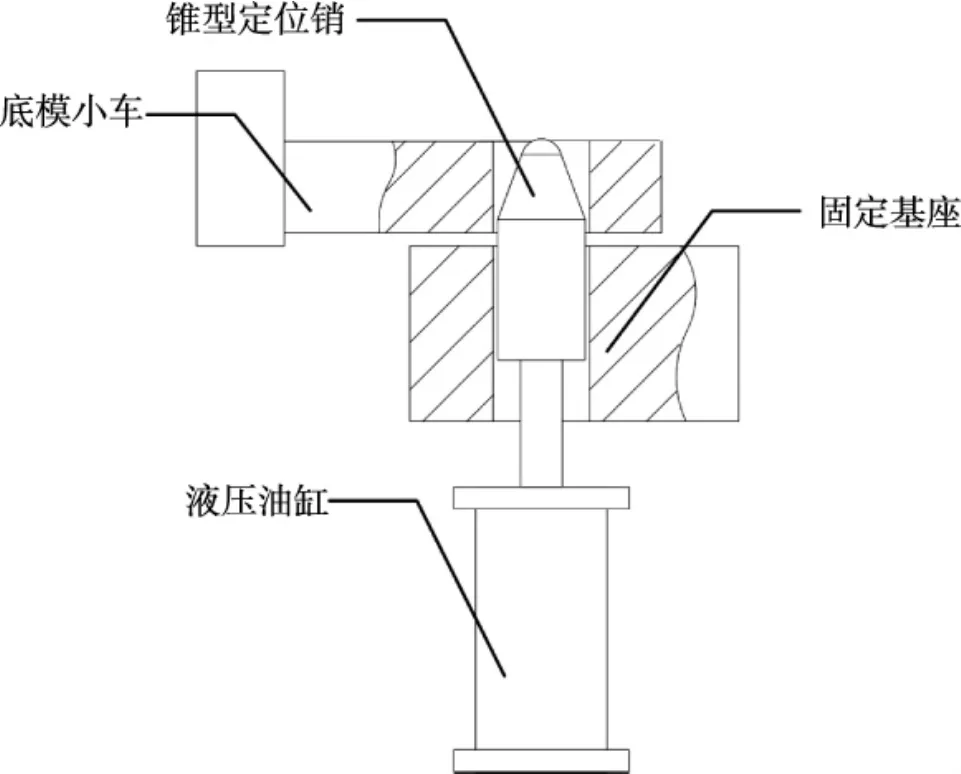

在不改变驱动方式的条件下进行改造,自动运行过程中,变频器使用“S”型曲线加减速方式,根据“S”型加减速的路程、速度、加速度曲线图7可知,加速度的逐渐变化使小车受力逐渐变化,可保证小车运行过程的平稳[3]。小车增加减速限位和停止限位控制小车进行粗定位,在小车4个边角增加液压锥型定位销对小车进行精确定位,如图8所示,当小车感应到停车限位后减速停车,4液压油缸驱动锥形定位销进入小车4角定位孔,实现小车的准确定位。

图7 “S”型曲线加减速图Fig.7 Diagram of acceleration and deceleration of "S" curve

图8 锥形定位销示意图Fig.8 Schematic diagram of conical dowel pin

2.1.3 压模驱动设计

采取低成本改造方式,对上模驱动机构进行改造升级,实现自动控制、速度调整、准确定位的功能。上模由4极异步电机丝杠螺母机构进行驱动,满速运行速度为7.5 mm/s,根据计算,电机旋转1圈上模移动0.31 mm的距离,工艺需求上模下压深度误差≤±1 mm范围内可完全满足使用要求,去除机械间隙误差,电机定位精度只需在±360°以内可以达到所需定位精度。

电机原驱动方式采用富士FRENIC-MEGA系列变频器V/F控制对变频电机进行控制,该控制方式为开环控制,无位置控制功能,同时速度控制精度也较差[4],难以满足使用需求。交流伺服电机的控制精度由电机轴后端的旋转编码器保证。以标准2000线编码器的电机而言,由于驱动器内部采用了四倍频技术,其脉冲当量为360°/8000=0.045°,定位精度可在0.045°。目前使用场景下伺服电机的定位精度远远高于所需标准,且改造成本较高,为降低成本,采用电机增加旋转变压器进行位置反馈的变频闭环控制[5],定位精度可以达到≤360°的要求。

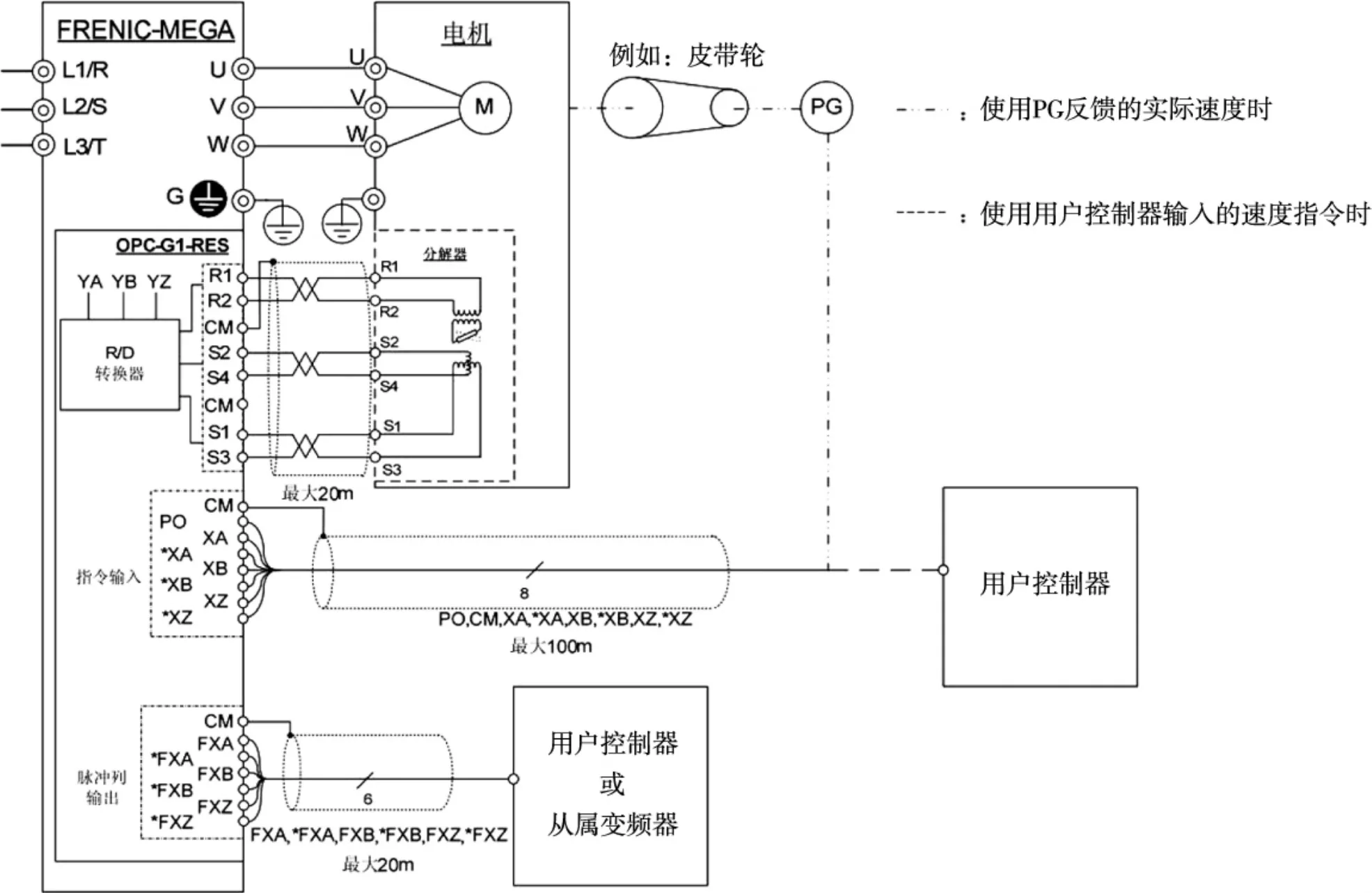

通过对变频器增加PG卡:旋转变压器选件卡OPC-G1-RES,可以使变频器采集电机旋转变压器信号分析得到电机旋转位置和速度,实现闭环控制[6]。通过控制原理和接线图可知,使用PLC向PG卡输出和采集脉冲信号可以实现类似于伺服的位置控制模式,如图9所示。通过PLC自带的运动控制功能使用高速脉冲接口(PTO/PWM)对电机的速度和位置进行控制。在电机尾部增加旋转变压器作为电机位置反馈元件,实现变频器的闭环矢量控制,满足电机控制精度需求,示意图如图10所示。

图9 变频器PG卡的控制方式Fig.9 Control method of PG card of frequency converter

图10 系统控制原理Fig.10 The control principle of the system

由于系统需要电机在负载变化、频繁加减速和正反转的工况下进行精确的速度和位置控制,要求控制系统具有动态响应快和稳态准确度高的特性,本系统采用带速度传感器的矢量控制[7]。变频器使用旋转变压器作为位置反馈元件,检测电机的旋转位置与速度,进行速度控制,并将电机电流分解为励磁电流和转矩电流,进行各自的矢量控制。

2.1.4 冷却系统设计

在压铸铜模过程中,尽量在表层产生较厚的细晶区,减缓冷却速度减少内应力的产生,对防止阳极铜模凹面开裂有积极作用[8]。所以,对上模内部循环冷却水的控制原则为:

1) 控制上模在压铸前的表面温度在70℃以内,利于细晶区的形成;

2) 冷却过程中上模维持较高温度,保持稳定,减缓内应力产生;

3)精确检测模温,达到拔模温度自动拔模,多利用自然缓冷减少内应力。

根据以上控制原则,增加水温检测仪表、冷却水流量计、水泵变频控制流量、底模红外测温枪等元件和功能。压铸前对上模通过低流量冷却水,通过检测水温计算上模温度,将上顶模温度控制在70℃以内,压铸过程中通过检测水温控制水流量,将上模维持在较高的温度,同时激光测温仪检测底模温度计算铜模温度,达到拔模温度后自动拔模。

2.2 控制流程

本次改造选用西门子S7-1200系列1217C PLC对各个机构进行控制,使用PLC的差分信号接口采集和控制压模变频器相关信号,模拟量通道控制小车和水泵变频器,硬件架构示意图如图11。

图11 硬件架构图Fig.11 Structure chart of hardwares

2.2.1 称重控制逻辑

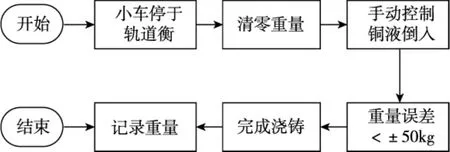

铜液倾倒是由手动液压阀控制中频翻转通过溜槽流入底模中,改造系统无法对中频炉进行控制,控制方案仍然以人工倾倒,根据显示重量进行手动调节方式进行控制,控制流程图如图12。

图12 称重控制逻辑Fig.12 Control logic of weighing

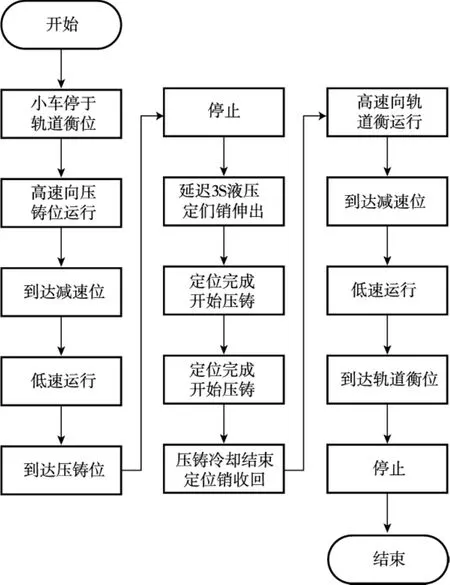

2.2.2 小车行走控制逻辑

设计小车按高、低双速进行行走,设立减速限位和停止限位,转运过程中以高速运行到达减速位后降为低速逼近停止位,到达停止位后小车停止,4个液压锥型定位销伸出固定主小车进行准确定位。小车的加减速速度在PLC程序内部设定为“S”型曲线,通过PLC完成整个小车的自动运行控制。控制流程图如图13。

图13 小车控制逻辑Fig.13 Control logic of trolley

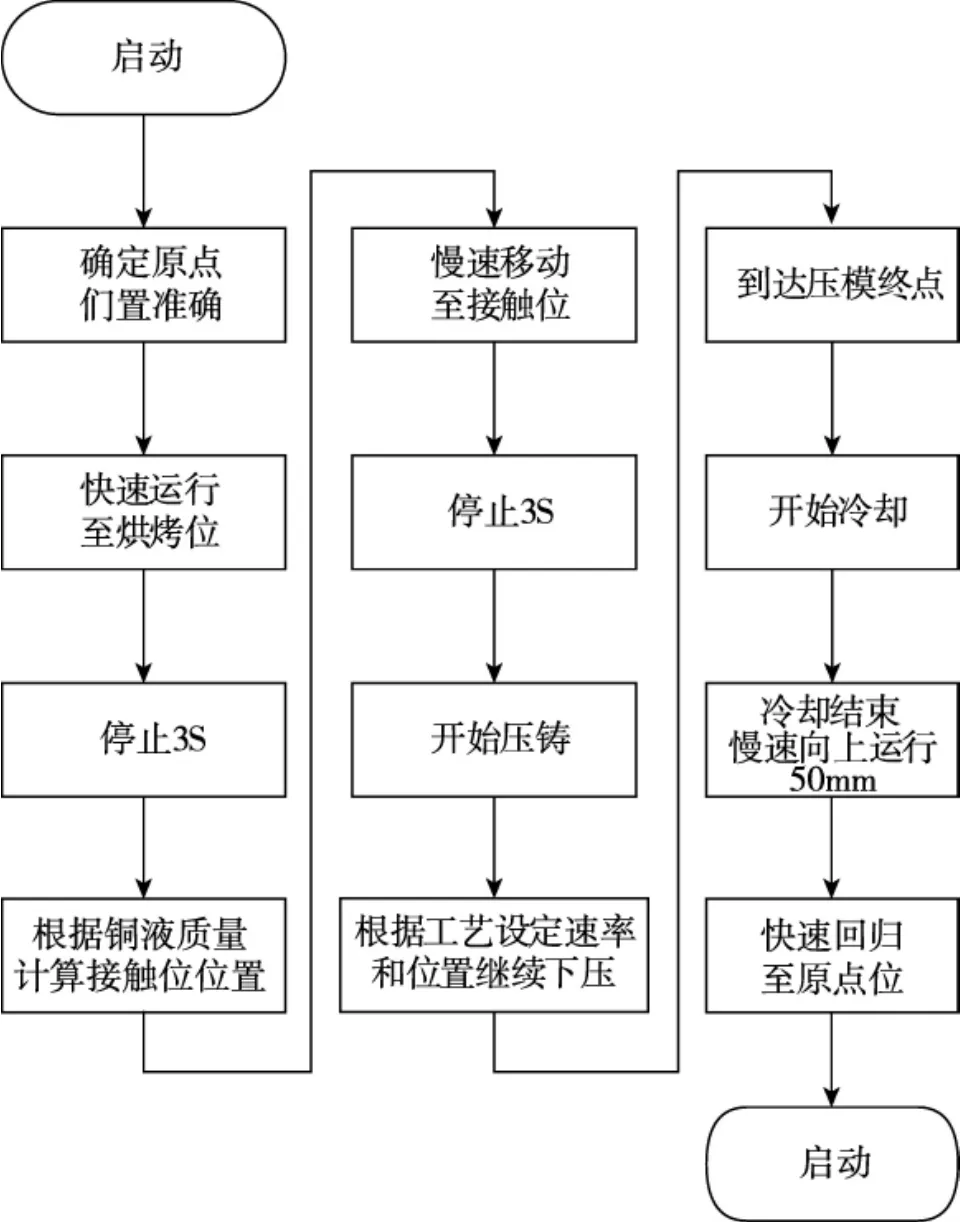

2.2.3 压铸控制流程

整个压铸过程自动控制和调节下压速度和位置,控制过程思路为:

1)当盛装高温铜液的底模移动到压铸位置时,操作人员启动压铸按钮,上模快速向下移动;

2)上模底面接近铜液距离约50 mm时停止,到达烘烤位,利用铜液温度烘烤上模30 s,去除水汽并加热上模;

3)烘烤时间到达后上模缓慢向下移动,直到底面接触到底模内的铜液,到达接触位,使铜液和上模间空气排出;

4) 停顿3 s后,上模根据工艺设定的下压速度和下压位置运行;

5)到达下压终点后上模停止运行,冷却系统检测底模温度和冷却水温度控制水流量对上模进行冷却;

6)冷却时间到达后,上模缓慢上升50 mm,之后快速向上移动到预定位置完成拔模。

上模接触铜液的停止位置和下压过程的速率和位置控制。根据整个控制过程思路,进行控制程序编写,控制流程图如图14所示。

图14 压铸控制流程图Fig.14 Flow chart of pressure casting control

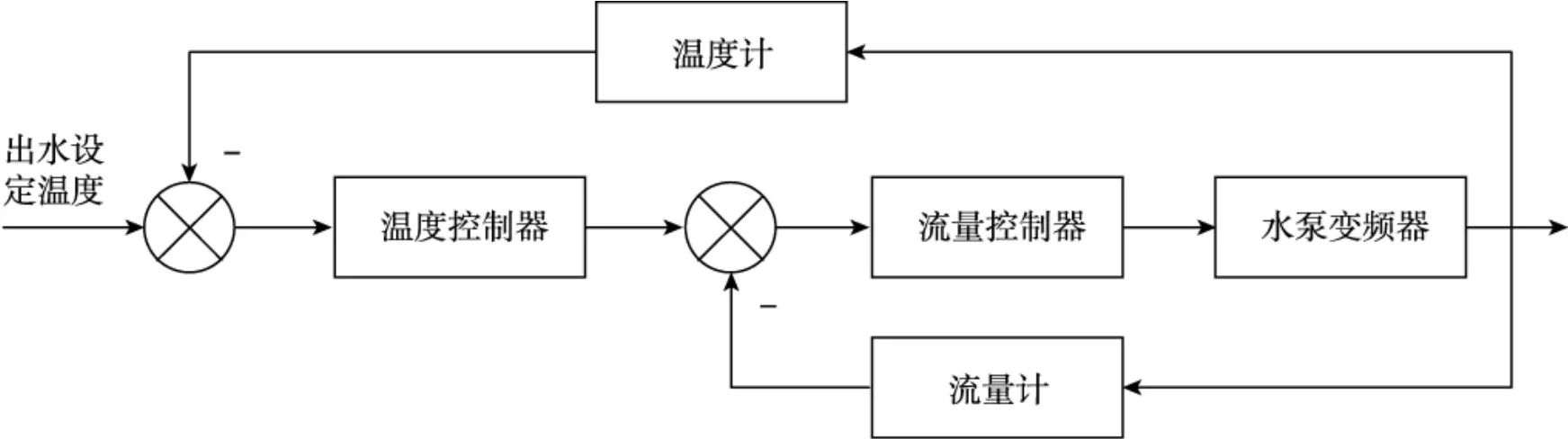

2.2.4 冷却控制流程

结合冷却水的控制原则,需对冷却水的流量和出水温度进行控制,不仅在压铸前将上模模温控制在70℃以下,同时在冷却过程中保持较高的上模温度降低铜液冷却的速率。这两个控制要求均通过对冷却水出水温度结合生产经验进行测量反推。冷却水的控制方框图如图15所示。

图15 冷却水控制框图Fig.15 Control block diagram of cooling water

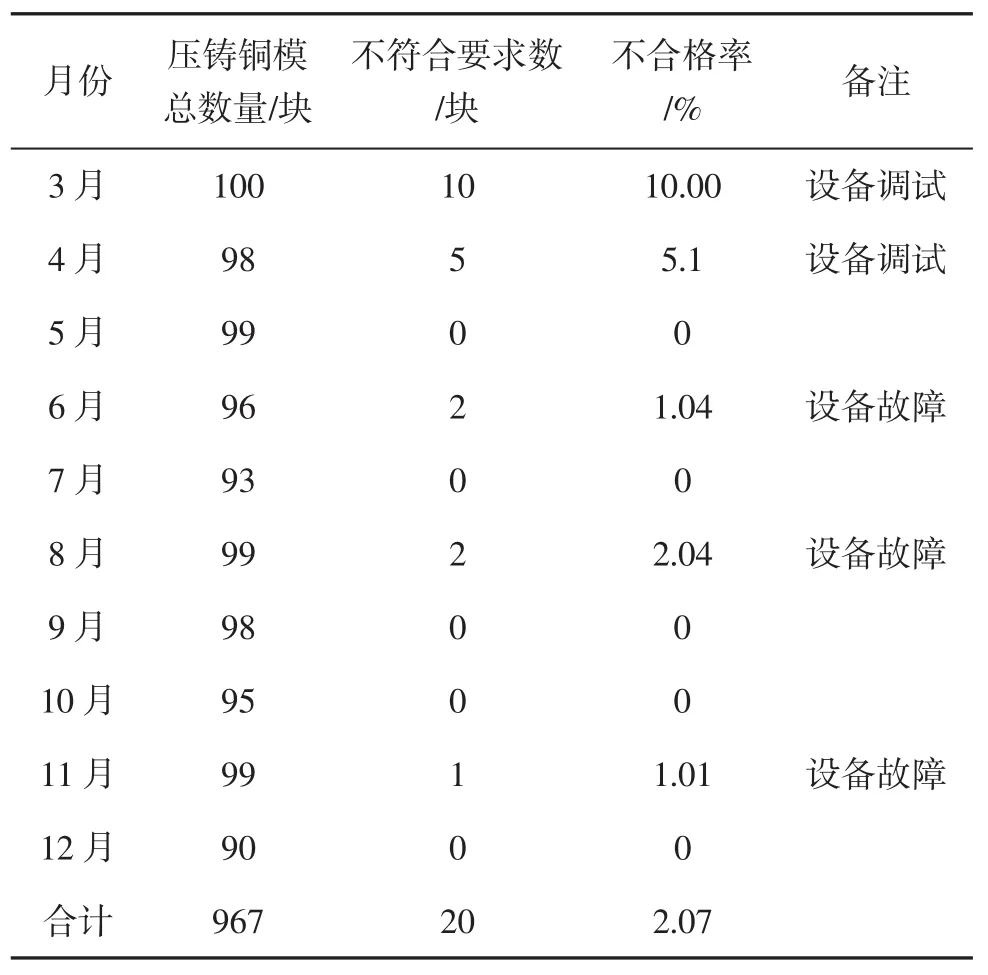

3 实践及结果

完成了电控原理和电路图设计控制程序编写,随即根据图纸购买相关零部件实施现场安装调试,通过实践验证是否实现了预期目标。到目前已经过了近10月(2021年3月~12月) 的实践验证,情况如表2所示。从表中可以看出,除了3月、4月因设备调试以及后续出现了设备故障导致产生了不合格品,其他月份均未出现过不合品,整体不合格率从原来15%降低至2.07%。

表2 2021年改完成改造后压铸阳极铜模不合格率统计情况Tab.2 Statistics of unqualified product yield of anode copper mould after renovation finished in 2021

4 结语

原阳极铜模生产工艺手动控制方式,存在一定的缺陷,较易产生不合格品,改为位置闭环自动控制后,效果非常明显,极大地减少了阳极铜模不合格品率。

1)采用人工控制方式,部分关键工艺参数较难控制,阳极铜模不合格品率达15%;

2)改由自动控制,实现“一键操作”后,铜液浇铸量控制、铜模小车移动控制、上顶模移动控制以及上顶模冷却水温控制的精度得到了大幅度提升,废品率降低至2.07%。