高端软包铝箔针孔控制技术研究*

2022-08-31郑贤坤黄丽萍李翠红宋志国贾瑞娇

郑贤坤,周 勇,黄丽萍,李翠红,宋志国,袁 荣,贾瑞娇

(云南浩鑫铝箔有限公司,云南 昆明 650502)

随着近年来包装材料的需求快速增长,软包装铝箔已是全球食品包装的主流。由于各种档次的双零铝箔技术要求不同,以及中国企业实际技术水平的限制,导致优质双零铝箔生产能力不足,供不应求,主要表现在中、低档产品供大于求,竞争非常激烈。而对于一些高性能、高附加值双零铝箔和质量有特殊要求的铝箔,国内生产技术还不够稳定,产品质量上存在一些问题,部分产品还要依靠进口[1-2]。我国目前生产双零铝箔普遍采用的合金成分是1235,该合金的各方面性能不是十分理想,在一些高端软包市场应用不足,还有待进一步研究关键生产工艺,攻克技术难关,生产出更优质的高端软包箔。

采用1235铝合金生产高端软包铝箔时,要生产出厚度更薄、针孔更少、力学性能和表面质量更好的双零铝箔,不仅对铸轧工艺提出了更高的要求,而且冷轧坯料热处理和箔轧对最终成品箔的针孔数量都有较大的影响[3-4],本文研究了铸轧熔炼精炼工序、冷轧热处理、箔轧工艺参数等对高端软包箔针孔的影响。

1 试验方案

1.1 试验材料

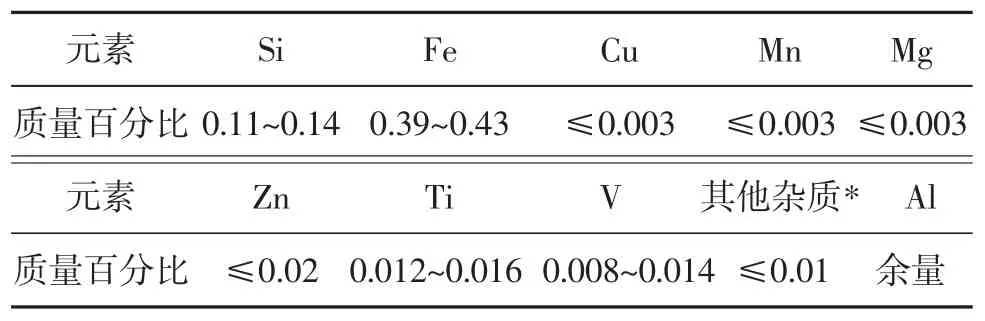

试验材料为4卷1235铝合金铸轧坯料,其化学成分见表1。

表1 1235合金铝箔坯料化学成分Tab.1 Chemical component of 1235 alloy aluminum foil blank %

1.2 生产工艺流程

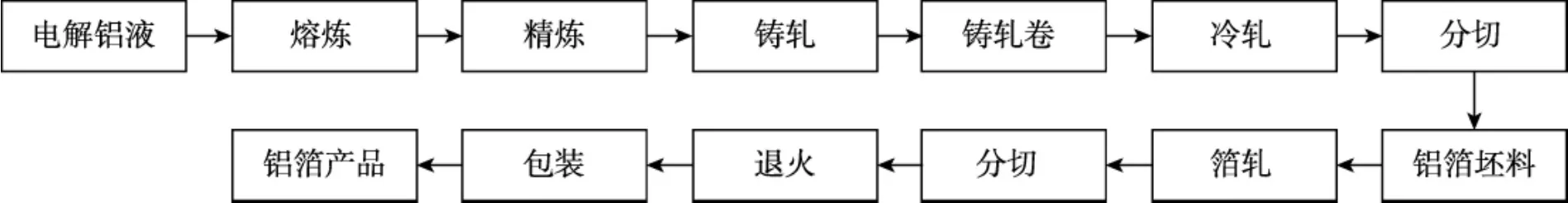

高端软包用铝箔生产工艺流程图如图1所示。

图1 高端软包铝箔生产工艺流程图Fig.1 Production process flow chart of advanced flexible packaging aluminum foil

2 针孔控制技术研究

2.1 新型熔炼精炼技术

熔体净化是提高铝熔体质量的主要途径,同时熔体净化效果又直接影响后道工序的生产效率和性能,因此保证熔体净化质量,研究开发高效、节能熔炼及净化技术,是制备高端软包箔的关键技术。1235合金软包箔针孔较难控制,尤其是生产0.006 mm厚度时,针孔不稳定,需要研究针对1235合金的新型针孔控制技术[5]。

新型熔炼炉精炼技术采用新型的颗粒精炼剂代替传统粉末精炼剂,颗粒精炼剂是一种无水粒状MgCl2和KCl的合成物,与粉末精炼剂不同的是,粉末精炼剂是由各类化合物机械混合的产物,而颗粒精炼剂是其组成成分经过熔融合成的产物,其熔点低,一般≤488℃,有利于在铝液中迅速均匀分散,可有效去除来自铝液以及熔炉耐火材料内衬的氢、钠、钙、锂和各种非金属夹杂物[6-7]。通过炉内自动精炼喷射装置喷至炉底,配合电磁搅拌进行复合精炼,精炼效果大大提升。

新型在线精炼技术将原来的单石墨转子除气箱升级为双氮化硅转子除气箱,等于增加一个除气箱,在线除氢效率加倍。氮化硅转子的使用寿命可达到石墨转子的6倍以上,有效降低使用故障,且转子运行平稳,转速从原来的300 r/min提升到500 r/min,使得气泡更加细小弥散。通过除气箱升级改造,铝液氢含量可降到0.09 mL/100 gAl以下。

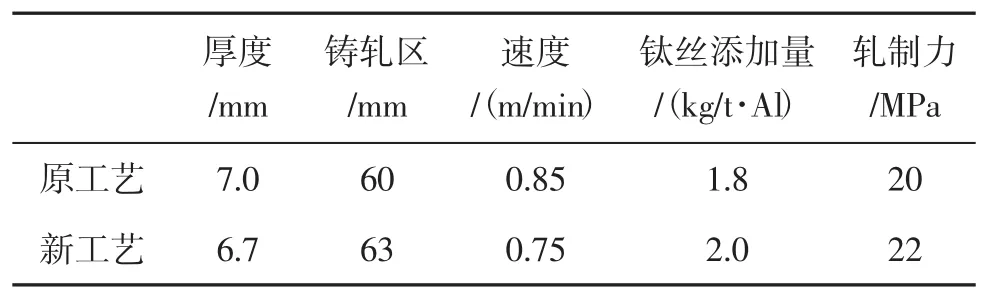

新型铸轧内部组织控制技术通过铸轧板厚、铸轧区长度、铸轧速度、轧制力和钛丝添加量等参数的优化匹配,形成一套针对1235的新型内部组织控制技术。

表2 1235双零箔铸轧工艺Tab.2 Casting and rolling process of 1235 double zero foil

2.2 工作辊粗糙度对1235合金软包箔针孔度的影响

铝箔轧制轧辊参数的控制也很重要,由于铝箔在轧制过程中其工作辊的粗糙度与凸度会影响铝箔的轧制生产流程及成品质量,所以要提出严格的工艺要求[8]。

为对比粗糙度对针孔度的影响,选取同一规格的3卷1235合金坯料,相同工艺粗轧,单张选用表中所示的不同粗糙度的工作辊,单独双合后采用不同的工作辊粗糙度轧制成品各半卷,方案及结果如表3。

表3 不同的工作辊粗糙度对应的针孔数统计表Tab.3 Statistics of corresponding pinhole with different roughness of work roller

从表中可以看出,降低铝箔压延工序单张道次和成品道次的工作辊粗糙度,有利于成品针孔度的控制,单张辊用(0.12~0.13) μm,成品辊用(0.05~0.06) μm轧出的软包箔针孔最少。其原因为:单张轧制后的铝箔表面存在许多与轧制方向平行的“沟槽”,他们是工作辊表面粗糙度的波峰压入铝箔表面形成的,其上有许多小的凹坑,合卷后的亮面凹坑在后续轧制时填充轧制油形成油坑;双合后的暗面在轧制时相互挤压受力,暗面类似于非约束状态的变形,压力大的地方形成凹坑,其形貌类似于“橘皮”;光面油坑与暗面凹坑联结处较为薄弱,轧制时压力大的地方易穿孔形成针孔。降低轧辊粗糙度可以减少亮面油坑和暗面凹坑产生的数量和深度,从而减少铝箔产生针孔的概率。

2.3 精轧时开卷张力和轧制速度对双零软包箔针孔度的影响

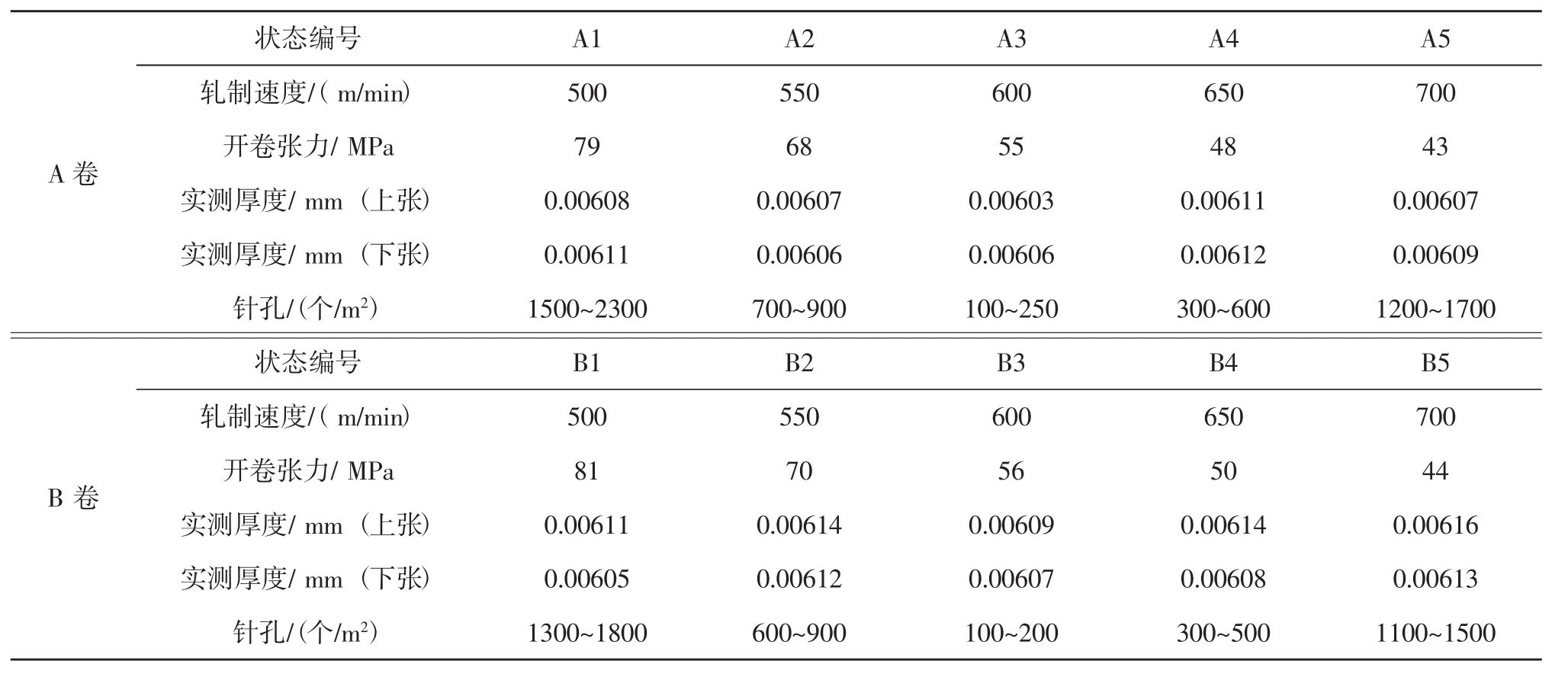

张力在铝箔轧制过程中起到调整厚度、展平板型的作用,而轧制速度可调整油膜厚度和油膜压力进而改变铝箔的出口厚度。开卷张力和轧制速度共同来调整轧制变形区的受力状态,协同控制铝箔厚度。开卷张力越大,轧制速度越快,铝箔厚度越小。随机选取2卷合卷机双合好的1235合金料卷 (2×0.016×1 200) mm 轧制 (2×0.006)mm的软包箔进行试验,轧制过程中在线调整速度与开卷张力,分别以不同的轧制状态轧制200 kg,每个状态稳定时于料卷端面画线标记,轧制完成后测量各画线处的针孔情况,其结果如表4。

表4 不同的开卷张力和轧制速度对应针孔数目统计表Tab.4 Statistics of corresponding pinhole with different open-winding tension and rolling speed

从试验结果可以看出,开卷张力和轧制速度对针孔有一定的影响,轧制速度偏高和开卷张力偏大均不利于针孔的控制,轧制速度在(600~650) m/min,开卷张力在(50~55) MPa时,轧出的0.006 mm软包箔针孔较少。

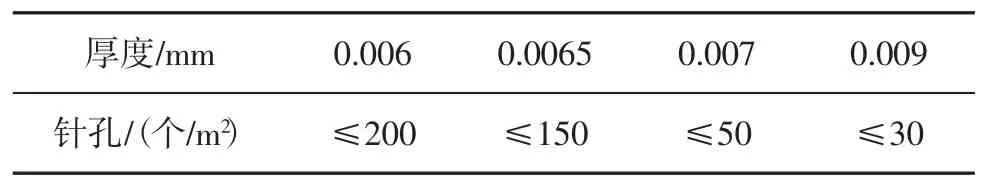

采用轧制速度在(600~650) m/min,开卷张力在(50~55) MPa的箔轧工艺参数,进行0.006 mm、0.0065 mm、0.007 mm、0.009 mm几个厚度的成品轧制,得出如表5所示的针孔数统计结果。从统计表可以看出,采用上述箔轧工艺参数,轧制出0.006 mm高端软包箔针孔可以有效控制在≤200个/m2,0.009 mm高端软包箔针孔≤30个/m2。

表5 不同厚度的1235合金软包箔针孔统计表Tab.5 Statistics of pinhole with different thickness of 1235 alloy flexible packaging foil

2.4 坯料热处理对高端软包铝箔针孔的影响

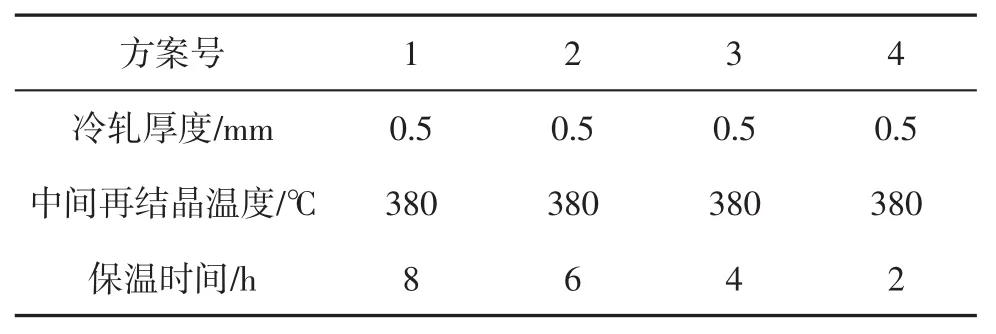

铝箔坯料在轧制过程中,由于各个晶粒位向不同且存在许多晶界,变形较为复杂。通过轧制后,晶粒组织发生较大变化。铝箔轧制后,发生塑性变形,随冷变形程度的增大,其强度和硬度显著提高,塑性和韧性明显下降,产生了变形织构,金属性能出现各项异性。结合1235铝箔轧制变形特点,共设计了4种工业试验方案,见表6。

表6 1235合金试验方案Tab.6 Test scheme for 1235 alloy

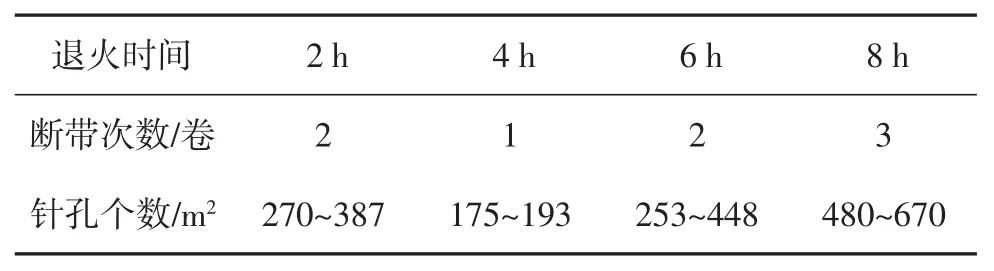

采用上述不同再结晶退火工艺生产的4卷铝箔坯料,经铝箔轧制到0.006 mm后的针孔数见表7。其数据表明,按再结晶退火温度380℃,保温时间为4 h时,生产的铝箔成品,轧制时断带次数相对较少,而且针孔数量也较少。

表7 退火温度380℃下铝箔成品针孔数Tab.7 Pinhole number of aluminum foil finished product under 380℃annealing temperature

3 结语

1)通过铸轧板厚、铸轧区长度、铸轧速度、轧制力和钛丝添加量等参数的优化匹配,形成一套针对1235的新型内部组织控制技术;

2)降低轧辊粗糙度可以减少亮面油坑和暗面凹坑产生的数量和深度,从而减少铝箔产生针孔的概率;

3) 开卷张力和轧制速度对针孔有一定的影响,轧制速度偏高和开卷张力偏大均不利于针孔的控制,轧制速度在(600~650) m/min,开卷张力(50~55)MPa时,0.006 mm高端软包箔针孔可以有效控制在≤200个/m2,0.009 mm高端软包箔针孔≤30个/m2;

4) 再结晶退火温度为380℃,保温时间为4 h时,断带次数相对较少,针孔数较少,较好满足后续复合使用要求。