二次铝灰超声波强化湿法脱氮工艺研究与应用*

2022-08-31李晓辉黄雪约

李晓辉,黄雪约,张 毅,梁 辉,夏 盛

(1.广西壮族自治区固体废物和化学品环境管理中心,广西 南宁 530028;2.广西锋华环保科技有限公司,广西 百色 531500)

据统计,2016~2021年中国金属铝年生产量均超过3 000万t,且有上升趋势,而每生产1 t铝就会产生约100 kg的铝灰,这意味着中国年产超过3 00万t的铝灰。铝灰被《国家危险废物名录(2021年版)》[1]列入危险废物,可分为一次铝灰和二次铝灰。二次铝灰主要成分为氧化铝、氮化铝(AlN)、尖晶石、其它金属化合物和无机盐,呈松散的小颗粒或尘粒状。AlN是铝加工或一次铝灰高温回收金属铝过程中铝液与氮气接触后的产物,在冷却后以不规则的颗粒存在于铝液表面浮渣中,进而被循环集存留于铝灰中。含有AlN是铝灰具有反应性的主要原因之一。AlN的存在不仅使得铝灰在受潮时释放出具有刺激性气味的氨气,还可能出现氨氮(N-NH3)团聚现象,对地下水产生高毒性风险。因此,铝灰的无害化、减量化、资源化处理迫在眉睫。

铝灰干法焙烧生产铝酸钙粉、湿法脱氟脱氮生产聚合氯化铝是常见的无害化处置方法,国内外已有研究及工业化应用。随着居民饮用水标准的不断提高,《水处理剂聚合氯化铝》 (GB/T22627-2021) 要求NH3≤0.05%,传统的湿法处置铝灰生产聚合氯化铝工艺采用碱催化水解脱氮、机械搅拌的方式难以高效彻底地脱除铝灰中的氨氮,其生产的聚合氯化铝难以满足新国标的要求,鉴于此,本文介绍了基于超声波提高铝灰中AlN的水解速率和鼓泡提高浆液中NH3解析速率联合作用于铝灰脱氮的研究与应用,为新国标下铝灰应用于水处理剂聚合氯化铝行业开拓了经济可行的路线,对铝灰无害化处置、铝资源回收利用和危险废物环境污染防治具有参考意义。

1 试验原理

1.1 氮化铝水解及影响因素

国内外对AlN单质水解反应的机理研究已有较多成果,姜澜等[2]结合了国外SVEDBERG、KRNEL和KOSMAC的研究成果,计算在(298~373)K时,AlN的水解反应吉布斯自由能变化均小于零,在热力学上均能朝正方向进行;其研究表明与AlN单质相比,铝灰中的AlN呈多孔、疏松团聚状,比表面积大,活性更高,水解反应不存在诱导期,铝灰中AlN的水解产物只有Al(OH)3相,未见AlOOH相的存在,AlN水解方程式为:AlN+3H2O→Al(OH)3+NH3;其实验表明搅拌速率在100 r/min、200 r/min和400 r/min时AlN水解速率并无明显差别,铝灰粒径分别在0.075 mm、0.1 mm、0.15 mm、0.25 mm时AlN水解速率也没有明显差别,而温度从298 K上升到373 K过程中AlN水解速率有明显提升。

FUKUMOTO等[3]研究表明OH-在AlN水解过程可以起到催化作用,并提到在室温下,AlN颗粒的表面会形成氧化铝或氢氧化物薄壳。壳会充当疏水涂层,并阻止AlN与水的进一步反应[4-6]。改变搅拌速率对AlN水解无明显影响间接证明了这一点,这是由于传统搅拌桨叶对物料的做功效率非常低。而超声波是一种高效传能方式,通过高频振动作用于AlN颗粒,使其相互碰撞摩擦剥落氢氧化物薄壳而提高反应速率,利用超声波提高二次铝灰中AlN水解速率已见有报道[7],其研究还证明液固比对超声波作用铝灰脱氮有影响,液固比大于4∶1超声波效果更好。

1.2 氨水解析及影响因素

铝灰脱氮不仅要考虑AlN水解速率,还要考虑如何快速移除水解产生NH3,由于在进入聚合氯化铝工序前需要对脱氮铝灰进行固液分离,此时氨水浓度一般不超过4%,无利用价值,而直接带入下一道工序会使产品不合格,因此氨水解析提浓是关键。由于氨水是弱电解质,其电离方程为:NH3·H2O→ NH4++OH-,OH-浓度升高会抑制NH3溶解,而其饱和溶液浓度随温度变化明显,根据其常压饱和浓度-温度关系[8]可知,温度越高,饱和氨水浓度越低,要使饱和浓度达到0.05%,所需温度约为98℃(371 K)。氨水解析NH3从溶液中蒸发的过程,由于气体蒸发速率与蒸发表面积成正比关系。本研究通过在AlN水解过程增加空气鼓泡方式观察其对铝灰脱氮速率的影响。

2 试验原料及方法

原料:广西某铝厂铝灰提取金属铝后的二次铝灰,过80目筛网,其XRF荧光光谱主要化学成分分析结果见表1。

表1 二次铝灰的XRF荧光光谱主要化学成分分析结果Tab.1 Main chemical composition analysis results of secondary aluminum ash by XRF fluorescent spectrometry %

辅料:30%氢氧化钠溶液(优级纯),去离子水(三级水)。

试验仪器:1 L烧杯、电子天平(0.01 g)、红外测温仪、超纯水机、超声波发生器150 W/40 kHz、增力搅拌器(20×10 r.p.m)、一体式数显恒温电加热台、真空抽滤泵、电磁隔膜式空气泵(带流量减压气阀)等。

过程控制:由于升高温度能提高AlN水解和氨水解析速率,且在373 K最高,因此反应温度控制在373 K。反应初期通过电加热快速升温至373 K以减少反应诱导期对脱氮速率的影响,由于AlN水解是放热反应,中期停止加热待温度下降后再保持恒温373 K,反应过程控制温度不低于373 K。

分析方法:反应浆液用真空泵抽滤后,固相用《铝渣化学分析方法第3部分:碳、氮含量的测定元素分析仪法》 (YS∕T 1179.3-2017) 中方法检测铝灰脱氮后浆渣中氮元素含量并折合成干基。

3 试验结果与讨论

3.1 不同脱氮方式对铝灰脱氮效果的影响

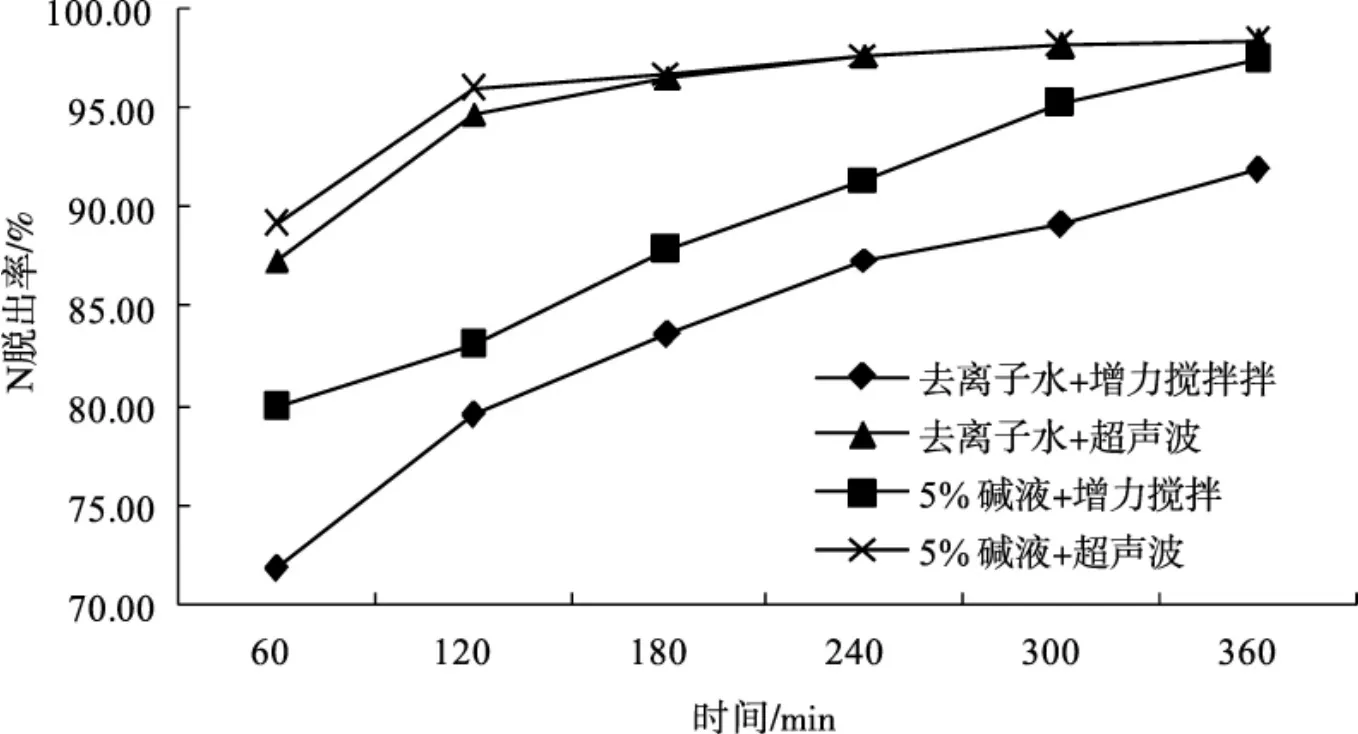

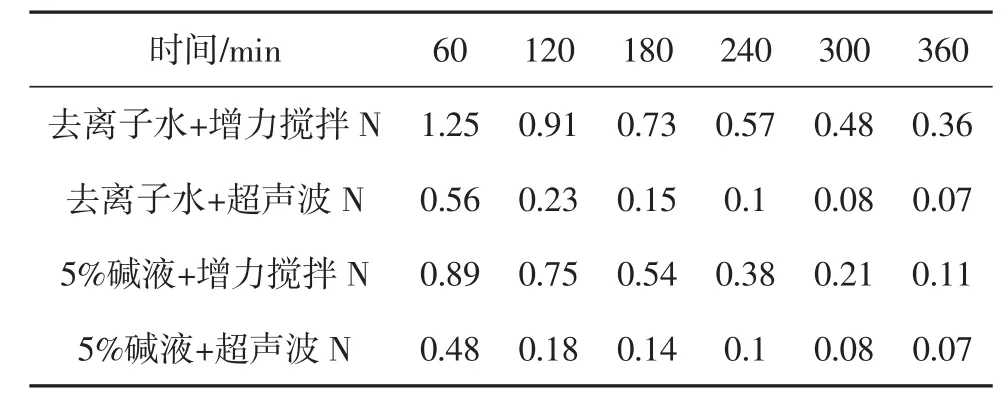

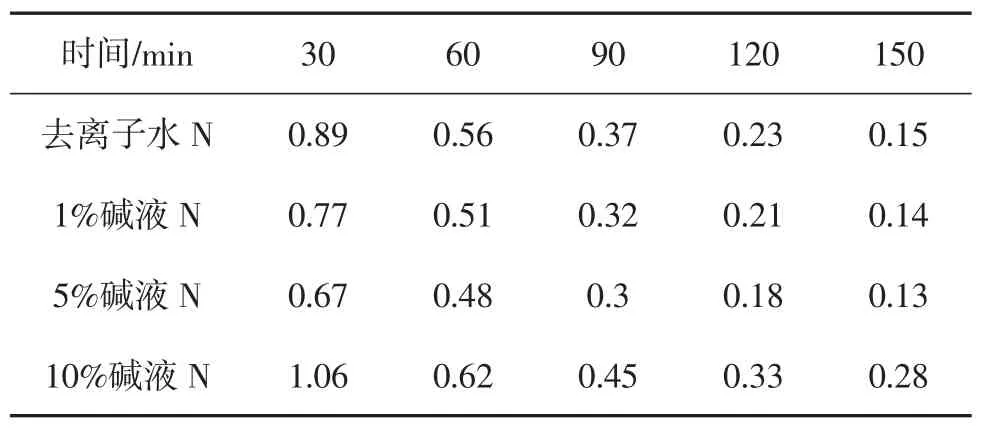

将100 g铝灰分别与去离子水和5%碱溶液按液固比5∶1在烧杯中混合,并分别置于增力搅拌器和超声波棒下。试验结果对比见表2、图1。

图1 不同脱氮方法脱除率的对比Fig.1 Removal rate comparison with different denitrogenation method

表2 不同脱氮方法铝灰中残留N的对比Tab.2 Comparison of residual N in aluminum ash with different denitrogenation method %

结果表明,使用5%碱液比去离子水的脱氮速率有一定提高,使用超声波棒比增力搅拌的脱氮速率有明显提高,其中使用超声波棒+5%碱液脱氮速率最高。

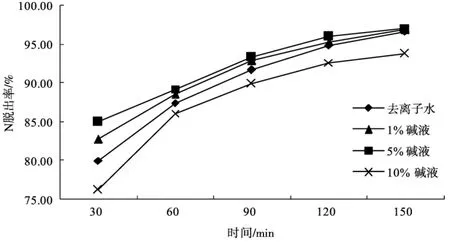

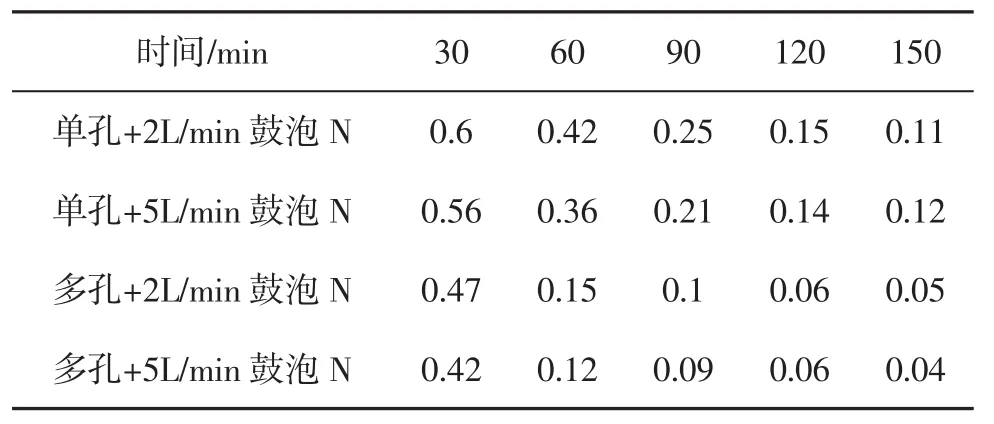

3.2 超声波强化下碱浓度对脱氮效率的影响

将100 g铝灰分别与去离子水、1%碱溶液、5%碱溶液、10%碱溶液按液固比5∶1在烧杯中混合,并置于超声波棒下,由3.1可得反应将快速进行,因此,在用超声波棒的情况下将考察周期缩短至150 min。试验结果对比见表3、图2。

图2 不同碱浓度下脱除率的对比Fig.2 Removal rate comparison with different alkali concentration

表3 不同碱浓度下脱氮铝灰中残留N的对比Tab.3 Comparison of residual N in denitrogenation aluminum ash with different alkali concentration %

结果表明,在使用超声波棒的情况下,碱液浓度对脱氮速率有一定的影响,仅以本次试验来看5%浓度的碱液铝灰脱氮速率最高,而10%浓度的碱液反而比去离子水要慢的原因是碱液浓度过高导致主反应变为Al2O3水解,浆液中含有过高的Al(OH)3抑制AlN水解,试验过程也发现反应过程浆料粘度比对照组高,超声波作用效果有所降低。

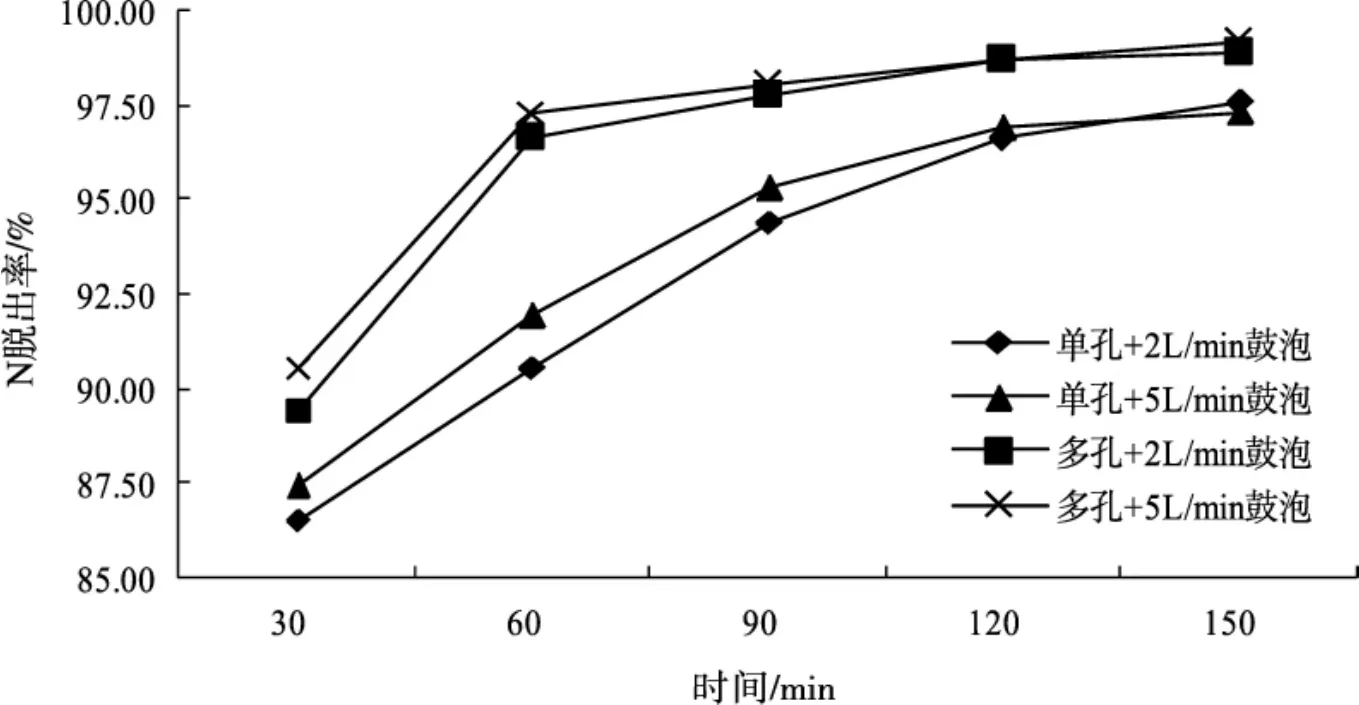

3.3 超声波强化下脱氮鼓泡空气方式和流量对脱氮效果的影响

将100 g铝灰与5%碱溶液按液固比5∶1在烧杯中混合,置于超声波棒下,分别使用单孔鼓泡和分布器多孔鼓泡,并对比鼓泡气速2 L/min和5 L/min条件下的脱氮效果,气速过高可导致反应剧烈阶段浆液溢出,后期加热温度也无法达到373 K。由于反应过程带走了大量水汽,应根据反应情况适当添加去离子水保持液位平衡。试验结果对比见表4、图3。

表4 不同鼓泡空气方式和流量铝灰中残留N的对比Tab.4 Comparison of residual N in flow aluminum ash with different bubbling air method %

图3 不同鼓泡空气方式和流量下脱除率的对比Tab.3 Comparison of removal rate with different bubbling air method and flow

结果表明,在使用超声波棒和加5%碱液的情况下,使用多孔鼓泡比单孔鼓泡脱氮速率有明显提升,且在150 min时脱氮后铝灰氨氮含量能降到0.05%以下。鼓气速率以本试验选取的对比条件来看影响不明显,试验过程中多孔鼓泡水分蒸发很快,加水和电加热频次高,尤其5 L/min气速条件下,对反应温度控制有较大影响。

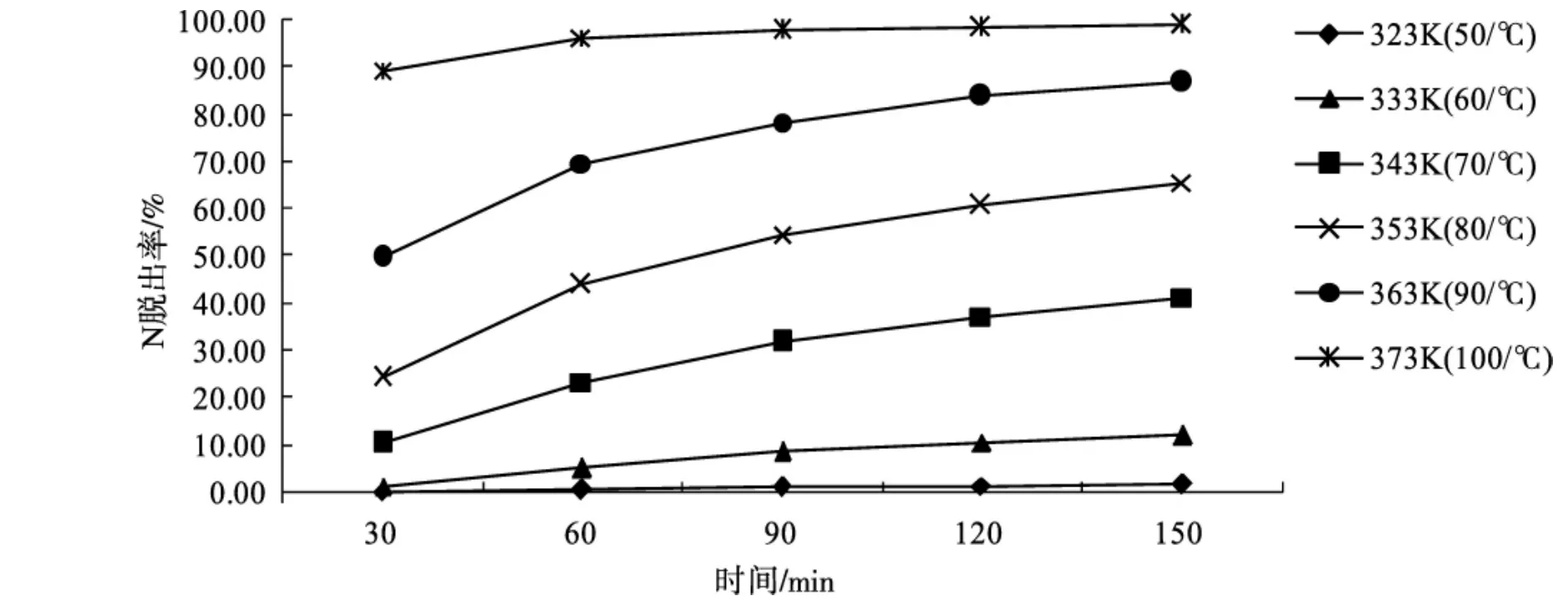

3.4 超声波强化脱氮下温度对脱氮效果的影响

虽然NH3的水溶液饱和浓度与温度成反比,但铝灰成分复杂,不排除其他基团对NH3溶解度的影响,同时温度在应用时有明显影响,因此试验选取(50~100) ℃的脱氮速率做对比。

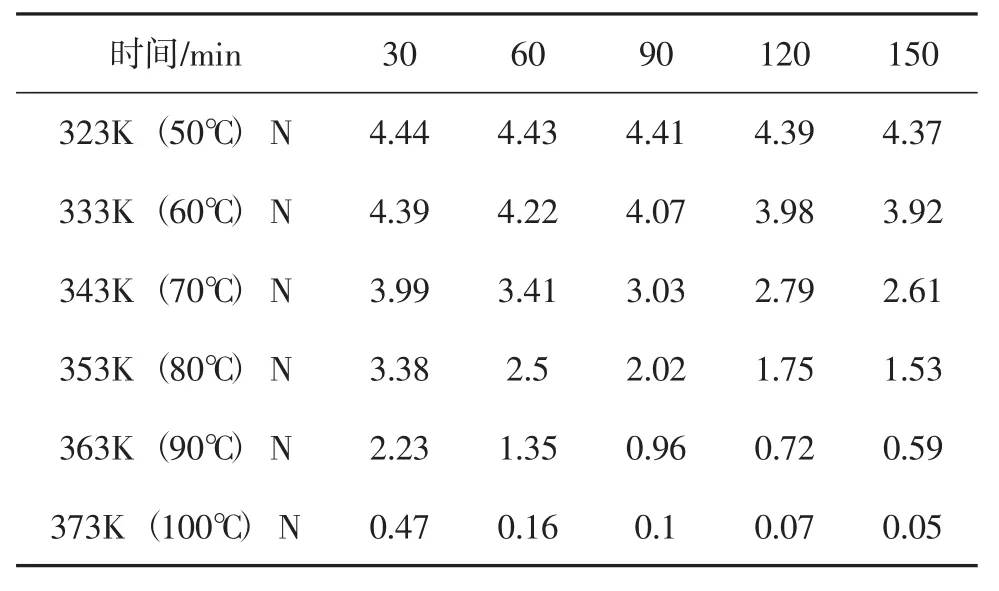

将100 g铝灰与5%碱溶液按液固比5∶1在烧杯中混合,置于超声波棒下和环形多孔鼓泡,气速2 L/min,根据反应情况适当添加去离子水保持液位平衡,观察不同温度下脱氮反应速率。试验结果对比见表5、图4。

图4 不同温度下脱除率的对比Fig.4 Comparison on removal rate with different temperature

表5 不同温度下铝灰中残留N的对比Tab.5 Comparison of residual N in aluminum ash with different temperature %

结果表明,在使用超声波棒、加5%碱液和多孔鼓泡的情况下,升高温度能极大的加快铝灰脱氮速率,除了100℃条件下,其余温度在150 min时都不能将氨氮降到0.05%以下。

综合上述试验结果,铝灰在100℃、加5%碱液、超声波振动和多孔鼓泡的共同条件下其脱氮速率达到最佳效果。然而在工业化运用中还需考虑设备因素和成本考量,因此采用局部超声振动联合搅拌的方式提高超声波作用率,而烧碱可以考虑减量投加或不投加。

4 应用效果

某公司使用无害化后的铝灰生产聚合氯化铝项目于2021年7月建成投产。其工艺流程为:铝灰通过皮带运输机进入预先加入100 m3含脱氟剂的脱氟液反应釜进行氟离子溶出反应,4 h后取样铝灰中氟离子达到控制指标后(脱氟铝灰氟离子残余小于0.1%),用板框压滤机进行固液分离。含氟的液相用石灰中和到控制指标后(含氟溶液氟含量小于15 g/L),经过板框压滤机进行固液分离,固相为含氟化钙的固废送建材厂作为生产原材料,液相回脱氟反应釜回用。脱氟后的固相进入预先加入100 m3碱液的脱氮釜,并用蒸汽加热控制温度为100℃,脱氮过程中气相通过引风机连续引入分凝器分凝、分凝后的冷凝液经再沸塔再沸后回到脱氮反应釜,分凝后的气相进入吸收塔用水吸收生产氨水。8 h后检测脱氮铝灰的氮含量达到控制指标后(脱氮铝灰氨氮残余小于0.08%),脱氮反应釜中的物料进行固液分离。液相进入缓冲池回用,固相进入聚合氯化铝酸溶釜与盐酸反应后经过固液分离,液相即为产品聚合氯化铝,固相经过清洗后作为建材的原材料使用。主要设备包括120 m3的湿法脱氟反应池1个、150 m3的脱氟液与石灰反应池1个、120 m3的脱氮反应池1个、脱氮尾气氨水生产装置一套,年产10万t液体聚合氯化铝的生产装置一套等。该工艺采用连续生产的方式进行生产。运行至2021年12月底对生产数据统计分析时发现生产成本偏高,原材料消耗最高的是脱氮工序。根据6个月生产统计共生产脱氟脱氮铝灰7 455.5 t。脱氮工序耗用烧碱656.084 t,单价5050元/t,合计3 313 224.2元。脱氮铝灰烧碱耗用444.4元/t。蒸汽耗用2 982.2 t,单价250元/t,合计745 550元。脱氮铝灰蒸汽耗用100元/t。两项原材料吨耗用合计544.4元/t。为降低原材料消耗某公司决定对脱氮工序进行技术改造:通过在脱氮过程中增加超声波、氨氮吹脱工艺提高反应效率达到降低烧碱、蒸汽消耗的目的。2022年3月脱氮反应釜加装超声波板和曝气管的技改工作完成。

2022年4月脱氮的超声波工艺开始运行。工艺调整为:脱氟后的固相进入预先加入100 m3水的脱氮釜,并用蒸汽加热控制温度为100℃,同时开启4台超声波振动板和曝气装置。脱氮过程中气相通过引风机连续引入分凝器分凝、分凝后的冷凝液经再沸塔再沸后回到脱氮反应釜、分凝后的气相进入吸收塔用水吸收生产氨水。3 h后检测脱氮铝灰的氮含量达到控制指标后(脱氮铝灰氨氮残余小于0.08%)进行固液分离。调整工艺后达到工艺控制指标的时间缩短为3 h,较原工艺8 h才能达到控制指标效率提高了62.5%,烧碱消耗为0,较原工艺降低消耗100%。根据2个月生产统计共生产脱氟脱氮铝灰2 116.6 t,烧碱消耗为0 t。脱氮铝灰烧碱耗用0元。蒸汽耗用423.32 t,单价250元/t,合计105 830元/t。脱氮铝灰蒸汽耗用50元/t。比较原工艺降低消耗50%。两项原材料费用耗用合计50元/t,比较原工艺两项原材料费用544.4元/t降低90.82%。该技改取得了预期降低生产成本的目的。

5 结语

1)提高铝灰脱氮速率关键是提高AlN水解速率和浆液中NH3移除速率;

2) 在实验室条件下,液固比5∶1,控制反应温度不低于373 K,使用40 kHz超声波棒、加5%碱液和2 L/min多孔鼓泡空气的共同作用,能最有效提高的铝灰脱氮速率,反应到150 min时铝灰渣中氮含量由4.45%降到0.05%以下;

3) 在工业化应用中,液固比4∶1,以蒸汽控制反应温度373 K,在不加碱催化的工况下,超声波覆盖率不低于50%,每立方物料爆气速率约0.3 m3/min,反应到3 h后脱氟铝灰中氮含量可以降到0.08%以下。