从净化钴渣中富集Co的工艺研究*

2022-08-31牟兴兵施辉献庄晓东徐庆鑫

任 婷,牟兴兵,施辉献,庄晓东,袁 野,徐庆鑫

(昆明冶金研究院有限公司,云南 昆明 650031)

钴是新能源电池材料、电子设备、超级耐热合金、催化剂的重要原料,广泛应用于航天、医疗、化工、生物等领域[1-3]。我国的钴资源含量较为匮乏,但也是钴消费大国。除了钴冶炼以获得精炼钴之外,从各种二次废料中回收钴等有价金属尤为重要[4-6]。其中,湿法炼锌在净化阶段产生的净化钴渣是重要的富含钴资源的二次固废,从中回收钴资源不仅可以补充钴元素的来源、同时提升企业的经济效益。

云南某冶炼厂在锌冶炼的净化阶段使用有机沉钴试剂,产生的净化钴渣会选择堆存和外售,但在堆存过程中有环境污染的隐患,同时钴、锌等有价金属被浪费,净化钴渣品位较低,外售价格较低。为了提高净化钴渣中钴的品位,有必要开发一种经济有效的钴渣富集工艺。

1 试验

1.1 原料及设备

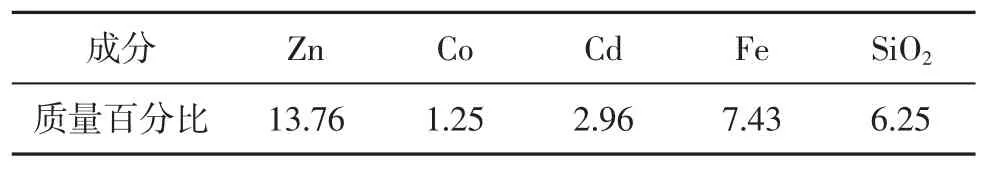

试验中使用的原料来自于某冶炼厂净化车间除钴段后产生的净化钴渣,呈黄绿色,其主要成分见表1。

表1 净化钴渣的主要元素分析结果Tab.1 Main element analysis results of purified cobalt slag %

试验试剂主要有分析纯浓硫酸、分析纯氢氧化钠,设备主要有恒温水浴锅、循环水真空泵、马弗炉、鼓风干燥箱、电子天平等。

1.2 试验方法

净化钴渣中的Zn主要以硫酸锌形式存在,Cd、Fe主要以硫酸盐和硫化物存在,Fe同时还以针铁矿形式存在,酸浸过程中可以将部分Zn、Cd和Fe溶出进入溶液,可以将酸浸溶液返回到锌冶炼系统回收锌,而Co、Si则留在渣中,为了实现脱Si,可以使用碱浸浸出,Co的存在形式是高价钴与有机净化剂形成的配合物,在常规条件下很难浸出,在焙烧过程中将净化钴渣中的有机物燃烧除去,大部分的钴则留在焙砂中。

2 试验结果及讨论

2.1 酸浸实验

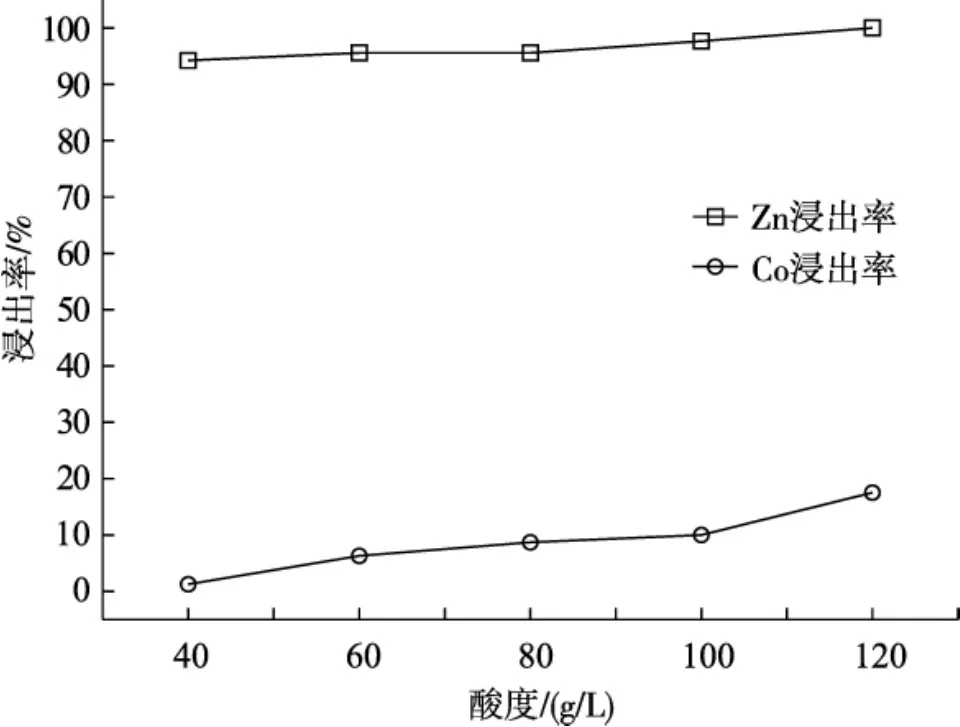

2.1.1 酸度的影响

不同硫酸浓度对净化钴渣中锌、钴元素的浸出率的影响结果如图1所示。试验条件为取50 g净化钴渣,置于烧杯中,硫酸浓度分别为40 g/L、60 g/L、80 g/L、100 g/L、120 g/L,温度60℃,时间2 h,液固比10∶1。从图1可以看出,Zn的浸出率随着硫酸浓度的提升变化较小,但Zn的浸出率都可以达到90%以上,在硫酸浓度为100 g/L时Zn的浸出率可以达到97.7%。Co的浸出率随着硫酸浓度的升高而增加,但酸度过高会导致Co的浸出率大幅提升,综合考虑到Zn、Co的浸出分离效果,确定100 g/L为最佳硫酸浓度。

图1 酸度对浸出率的影响Fig.1 Effect of acidity on leaching rate

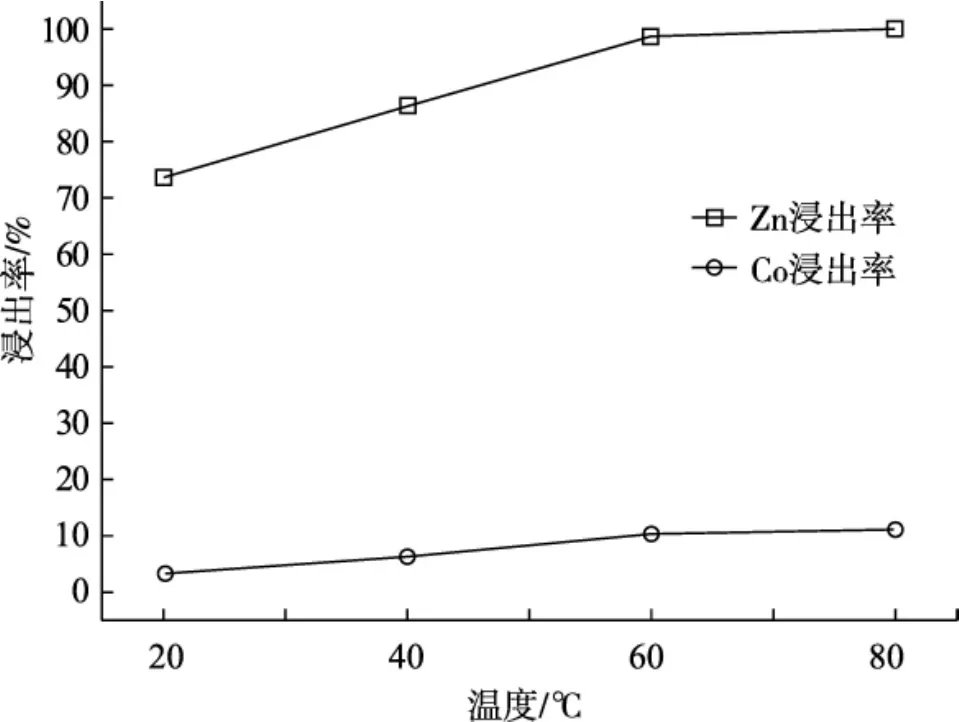

2.1.2 浸出温度的影响

不同浸出温度对净化钴渣中镍钴浸出率的影响结果如图2所示。试验条件为取50 g净化钴渣,置于烧杯中,温度分别为20℃、40℃、60℃、80℃,酸度100 g/L,时间2 h,液固比10∶1。由图2可知,随着浸出温度的升高,Zn的浸出率先大幅提升然后小幅提高,浸出率从温度20℃的73.59%升高至60℃的97.7%,Co的浸出率呈增长状态。温度增加到80℃时,Zn、Co的浸出率只有很小幅的增加,温度越高,浸出率也会越高,但能耗随之增加,综合考虑,能耗与Zn、Co的分离效果,选择60℃为最佳浸出温度。

图2 温度对浸出率的影响Fig.2 Effect of temperature on leaching rate

2.1.3 浸出时间的影响

不同浸出时间对净化钴渣中镍钴浸出率的影响结果如图3所示。试验条件为取50 g净化钴渣,置于烧杯中,时间分别为1 h、2 h、3 h、4 h,硫酸浓度100 g/L,温度60℃,液固比10∶1。从图3可以看出,随着浸出时间的增加,Zn、Co的浸出率都在增加。当浸出试验进行到2 h时,Zn、Co的浸出率分别达到97.7%和10.29%。相比于浸出时间的增加,Zn和Co的浸出率仅有小幅的增加,综上所述,浸出时间为2 h时最有利于Zn、Co的分离浸出。

图3 时间对浸出率的影响Fig.3 Effect of time on leaching rate

根据上述的试验结果,可以确定净化钴渣的最佳工艺条件为硫酸浓度为100 g/L、浸出温度60℃、浸出时间2 h、液固比10∶1,Zn、Co的分离效果较好。

2.2 碱浸试验

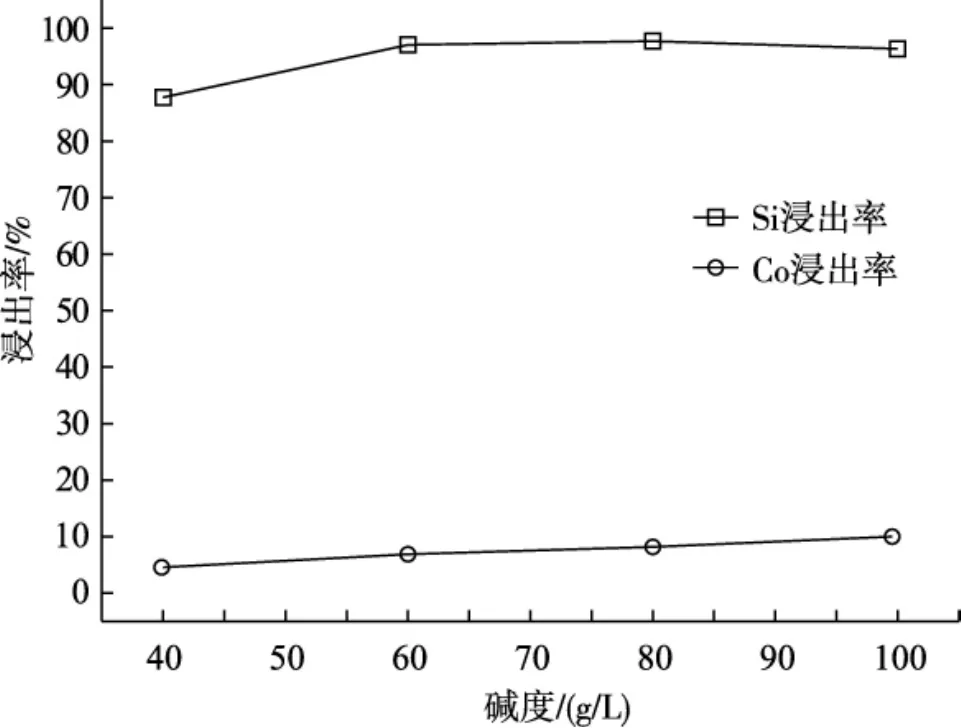

由于净化钴渣中硅含量较高,在酸浸过程中,SiO2仍留在渣中,为了提升最终含钴焙砂中Co的含量,进行碱浸脱硅试验。试验条件为取酸浸后的净化钴渣50 g、置于烧杯中,氢氧化钠浓度分别为 40 g/L、60 g/L、80 g/L、100 g/L,温度 80℃,碱浸时间为60 min、液固比10∶1,碱浸浓度对酸浸钴渣的影响试验结果见图4。如图4所示,碱浸浓度为80 g/L,脱硅率最大,可以达到98.34%,再次提高碱度,硅的脱除率反而有小幅的降低。综合考虑,确定碱度为80 g/L为宜。

图4 碱浸浓度对浸出率的影响Fig.4 Effect of alkaline leaching concentration on leaching rate

对于酸浸后净化钴渣进行碱浸脱硅,在温度80℃、氢氧化钠浓度80 g/L、碱浸时间60 min、液固比10∶1的条件下,脱硅率达到98.34%。

2.3 焙烧试验

在焙烧过程中可以将净化钴渣中的有机物燃烧除去,钴元素会留在焙砂中。将碱浸后的钴渣进行焙烧试验,焙烧试验条件为温度800℃、升温2 h、保温2 h,冷却到室温取出即可。将含钴焙砂进行测试得到以下结果,其组分如表2所示。从表2中可以看出,含钴焙砂中钴的含量可以达到61.77%,综合来看,该工艺流程简单,金属富集效果较好。

表2 含钴焙砂组分分析结果Tab.2 Composition analysis results of cobalt-bearing calcining %

3 结语

1) 在硫酸浓度100 g/L、浸出温度60℃、浸出时间2 h、液固比10∶1的条件下,Zn、Co的分离效果较好,同时酸浸溶液可以返回锌冶炼系统进一步进行锌的回收;

2)为了脱除酸浸净化钴渣中的硅,对其进行碱浸脱硅,在温度80℃、氢氧化钠浓度80 g/L、碱浸时间60 min、液固比10∶1的条件下,脱硅率达到98.34%;

3) 为了进一步提高钴的品位,进行焙烧试验,在温度800℃、升温2 h、保温2 h,钴的含量可以达到61.77%。