半直驱永磁风力发电机温度场仿真

2022-08-31曾湘黔刘勇辉程秀杰

曾湘黔,柳 印,刘勇辉,程秀杰

半直驱永磁风力发电机温度场仿真

曾湘黔1,柳 印1,刘勇辉1,程秀杰2

(1. 海上风力发电技术与检测国家重点实验室(湘潭电机股份有限公司)湖南湘潭 411101;2. 国家能源风力发电机研发(试验)中心,湖南湘潭 411101)

本文以3 MW半直驱永磁风力发电机为例进行温度场计算分析,利用有限元分析方法分别对3 MW半直驱永磁风力发电机额定工况及试验工况的温度场进行计算。计算结果与试验实测结果一致,永磁发电机温升满足考核要求。同时计算分析了冷却水流量及冷却管排布位置对温升的影响,并提出后续改进建议。

半直驱永磁风力发电机 温度场 温升 冷却

0 引言

随着全球能源形势愈发紧张,传统化石能源紧缺,新能源开发的重要性不言而喻。而风能作为重要的传统化石能源替代者,在全球碳中和的大环境下,受到的前所未有的关注与重视。风力发电技术在近十年飞速发展,截止目前,主流的风力发电机型有:双馈风力发电机、永磁风力发电机(直驱永磁风力发电机及半直驱永磁风力发电机)、变频鼠笼异步发电机。在陆上及3 MW以下机型中,双馈机型占据了主导地位。随着风力发电机单机容量的增大及海上风电的蓬勃发展,双馈机型由于运维成本较高,不适用于海上场景,而永磁直驱风力发电机组虽运维简便,但机组过大,安装运送成本高,因此上两种技术均不是最佳选择。而半直驱风力发电机综合直驱、双馈的优点,规避二者缺点,被行业公认是下一代风电机组技术。

下文以我司开发的3 MW半直驱永磁风力发电机为例,对其设计过程中的温度场进行分析,获取计算数据,并与试验数据相比较,为后续大兆瓦半直驱机组开发奠定基础。

1 概述

对3 MW半直驱永磁风力发电机135机型在额定工况(输出功率为3 250 kW)及试验工况(输出功率为3 087 kW)下的温度场进行计算,通过与试验数据的对比验证计算的准确性。电机冷却方式为水冷,铁芯走冷却管,通过冷却水带走热量,电机冷却结构如图1所示。

温度场计算模型主要由绕组、铁心、绝缘层等组成,主要物性参数如表1,电机主要技术参数见表2。

表1 材料基本数据

表2 电机主要参数

2 计算分析

2.1 有限元计算模型

为提高计算效率,建立电机1/36计算模型,并对模型进行简化,简化模型主要由铁芯、绕组、绝缘层及冷却管组成,如图2所示。

图2 电机简化模型

2.2 有限元模型处理

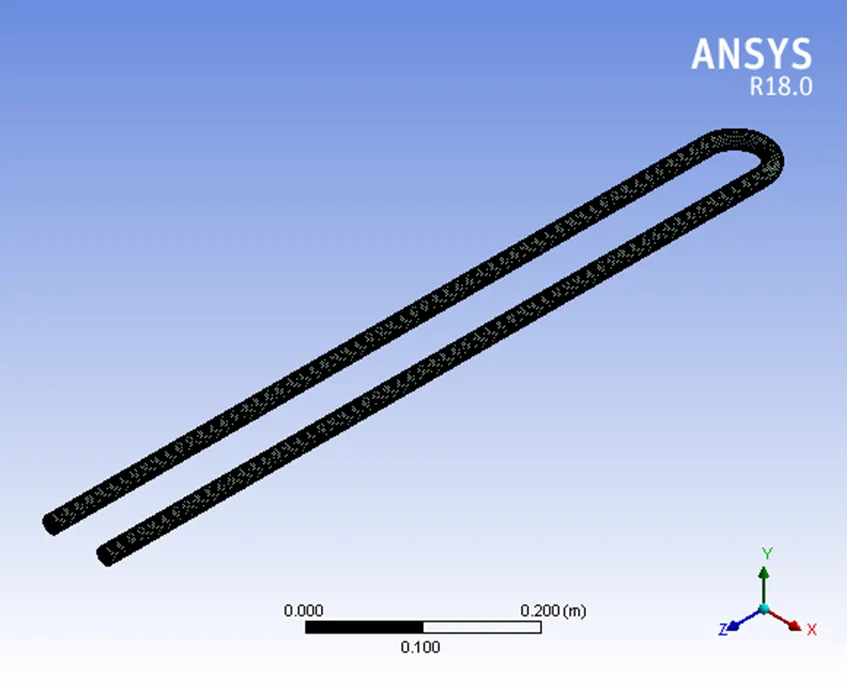

流体区域网格划分时,将固体区域压缩,整体采用六面体为主的网格划分方式,如图3所示,网格数为234251个。固体区域网格划分时,将流体区域压缩,网格如图4所示,网格数为216342个。

图3 流体区域网格划分

图4 固体区域网格划分

2.3 边界条件及荷载加载

2.3.1 流体

流体计算域进口和出口分别采用速度入口和压力出口边界条件,涉及传热递选择能量方程,湍流方程选择标准方程。冷却水流量为180 L/min,冷却水为4路并联,冷却管内径为18 mm,换算成速度入口为2.95 m/s,冷却水进口温度为45℃。

2.3.2热稳态

热稳态主要边界条件及加载为流固耦合面及铁芯和绕组的内部发热。计算并未考虑转子风扇通风,电机与空气接触表面均未考虑热交换。利用系统耦合通过流固耦合面将流体与热稳态进行实时数据交换。内部发热通过损耗换算成热生成率,结果如表3所示。

表3 生成热换算

2.3.3 系统耦合

在系统耦合中可以实现双向流固耦合。通过流固交界面,对流体及固体间的温度、表面传热系数等数据进行传递,具体传输数据类型如表4所示。

表4 数据传递类型

边界条件及载荷加载如图5、图6所示。

图5 135机型(额定工况)加载

图6 135机型(试验工况)加载

2.4 分析结果

流体计算收敛后,冷却管中间切面的速度分布云图如图7所示。从图中可见,冷却水入口速度为2.95 m/s,最大速度为3.71 m/s左右。冷却管中间切面的湍动能分布如图8所示。从图8可以看出,冷却水在弯管处湍动能达到最大,说明此处湍流强度大,换热系数大。

图7 冷却管速度分布云图

图8 湍动能分布云图

图9为管内壁的表面传热系数分布图。从图中可以看出换热系数最大的区域产生在弯管附近,与图8得出的结论一致。

图9 冷却管内壁表面传热系数分布

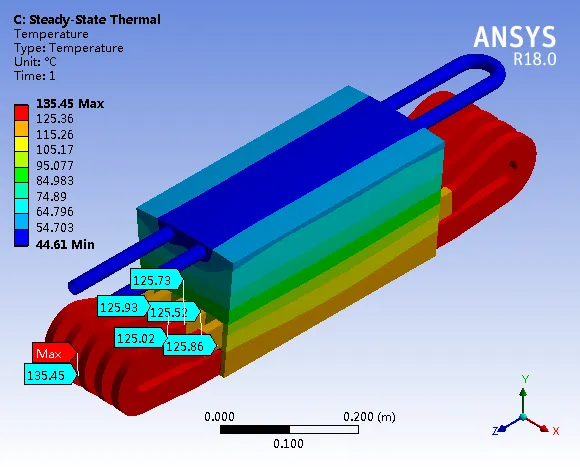

通过双向耦合,最终得到电机的稳态温度场,如图10、图11所示。从图10可以看出,135机型在3250 kW工况下,绕组最高温度为132.43℃,温升约为87.5 K。测温点位置温度约为123.5℃,温升约为78.5 K。从图11可以看出,135机型在3087 kW工况下,绕组最高温度为135.45℃,温升约为90.5 K。测温点位置温度约为125.5℃,温升约为80.5 K,试验测温点最高温升为79.5 K,与计算数据一致,绕组最高温度出现在线圈端部。表5为温升计算结果对比。

图10 135机型(额定工况)温度分布

图11 135机型(试验工况)温度分布

表5 温升计算结果对比

2.5 优化设计计算

2.5.1冷却水流速影响

冷却水流量对电机温升有重大影响,由传热学可知,对于管内强迫对流传热,使用最普遍的关联式如下:

式(2)中:为表面传热系数,为特征长度,对于管内强迫对流换热,特征长度为管径。

式(3)中:为管内流体流速,为管径,为流体粘度。

表6 温升计算结果对比

图12为各流速下电机温度分布图;图13为各流速下电机温度对比图。表7为电机温升对比。从图中可以看出,随着流速的增大,电机最高温度、电机绕组平均温度、电机测温点平均温度均随之减小。考虑到在实际工程应用中,泵的工作性能问题,冷却水流速一般在控制在1.5 m/s~2.5 m/s左右。因此建议在满足绝缘等级的条件下,尽量将冷却水流速控制在1.5 m/s~2.5 m/s之间。若泵的工作性能及经济性能满足,可将冷却水流速加大。

图12 各流速电机温度分布图

图13 各流速电机温度对比

表7 电机温升对比

2.5.2冷却水管圆周位置影响

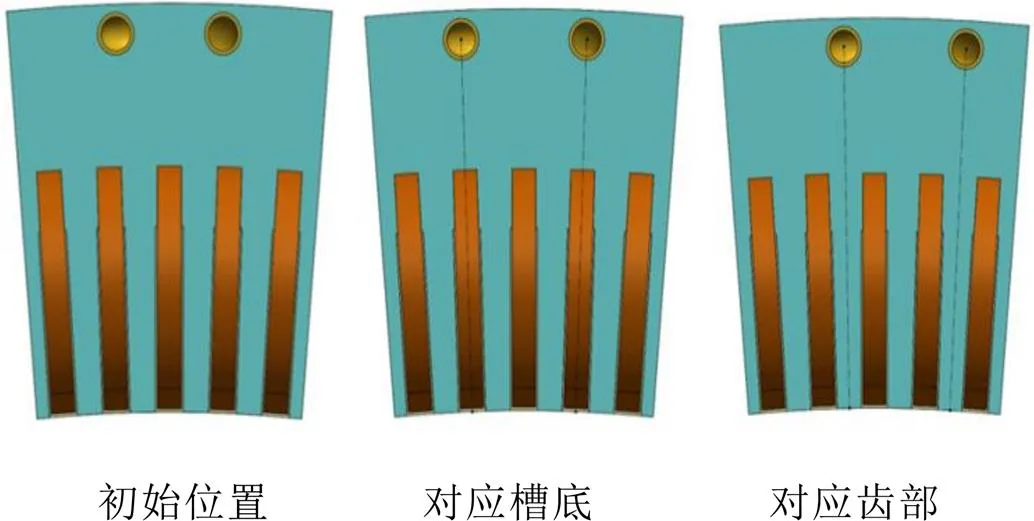

冷却水管圆周布置对电机冷却也有一定影响,本文分析了水管初始位置、水管对应铁芯槽底部及水管对应铁芯齿部三个位置进行了数值计算,以寻找冷却水管在圆周方向的最佳位置。计算暂时未考虑由于水管圆周位置变化导致电机磁场变化。图14为三种圆周位置模型示意图。

图14 冷却水管圆周位置示意图

通过计算,得到各位置温度分布图,如图15所示。

从图中可以看出冷却水管对应槽底时电机最高温度要比初始位置低0.8℃,绕组平均温度低了1℃;而冷却水管对应齿部时电机最高温度要比初始位置高3℃左右,绕组平均温度高0.8℃。具体数据对比见表8。通过分析可以发现,冷却水管圆周位置为对应铁芯槽底分布时,铁芯槽底热流沿径向到达冷却水管的路径最短,冷却效果优于其他位置。

图15 冷却水管在各圆周位置时电机温度分布图

表8 冷却水管在各圆周位置时电机温度对比

2.5.3冷却水管径向位置影响

冷却水管在径向位置的分布也对电机冷却有重要影响。冷却源越靠近中心热源,传热路径越短,热阻越小,散热效果也越好。本文分别对冷却水管分度圆=2 224 mm及=2 234 mm进行对比,计算暂时未考虑由于水管位置的变化对电机磁场的影响。图16为冷却水管在不同径向位置的温度分布图。从图中可以看出冷却水管越靠近铁芯中心,冷却效果越好。=2 224 mm工况电机最高温度比=2 234 mm工况低3℃,测温点温度低2.9℃。因此,适当的将冷却水管的位置往铁芯中间布置,更有利于电机的散热。

图16 冷却水管在不同径向位置温度分布

3 结论及建议

经过计算分析,3 MW永磁同步发电机在未考虑转子风扇通风散热及电机表面散热的情况下,电机最大温升约为90.5 K,测温点最大温升为80.5 K。根据实际经验,在有转子通风冷却的情况下温升能降低3-4 K,可以满足绝缘设计要求。同时得出以下结论:

1)管内冷却水流速越高,管内湍流越剧烈,换热效果越强;在泵的经济性及工作性能能够满足的情况下,应尽量加大冷却水流速。

2)冷却水管在圆周方向位置,在管子对应铁芯槽底的情况下,冷却效果最好;因此在后续设计中可以考虑将冷却水管位置对准槽底中心。

3)冷却水管沿径向越往中心,冷却效果越好;在不影响电机装配的情况下,且对电机磁场影响不大的情况下,在后续设计中建议将冷却水管分度圆适当减小。

[1] 路义萍, 丰帆, 王佐民. 同步电机定子三维温度场数值模拟[J]. 电机与控制学报, 2012, 16(3): 42-46.

[2] 覃四珍, 刘勇辉, 尹曾锋等. 大型变频感应鼠笼式风力发电机设计及温度场仿真[J]. 船电技术, 2015, 35(5): 70-75.

[3] 胡田, 唐任远, 李岩等. 永磁风力发电机三维温度场计算及分析[J]. 电工技术学报, 2013, 28(3): 122.

[4] 杨菲. 永磁电机温升计算及冷却系统设计[D]. 沈阳:沈阳工业大学, 2007.

[5] 李德基. 发电机发热分析计算及其应用[M]. 成都:四川大学出版社, 1994.

[6] 陈世坤. 电机设计[M]. 北京: 机械工业出版社, 2000.

[7] 丁舜年.大型电机的发热与冷却[M]. 北京: 机械工业出版社, 1998.

Temperature field simulation of semi direct drive permanent magnet wind turbine

Zeng Xiangqian1, Liu Yin2, Liu Yonghui1, Cheng Xiujie2

(1. Ocean wind power technology and detection state key laboratory(XEMC) XiangTan, 411101 HuNan, China; 2. National energy wind power R & D (test) center, XiangTan, 411101 HuNan, China)

TM315

A

1003-4862(2022)09-0050-06

2021-07-

曾湘黔(1975-),男,硕士,工程师,主要从事电机设计开发工作。

柳印(1983-),女,学士,工程师,主要从事电机工艺设计开发工作。E-mail:lyh521ko@163.com