智能在线检测技术在焊装生产线的应用

2022-08-31胡浩胡博张剑

胡浩,胡博,张剑

1.北京交通运输职业学院,北京 100096;2.华北电力大学,北京 071003;3.北京现代汽车有限公司,北京 101309

0 引言

白车身制造是一项系统集成度较高的工程,它由复杂的具有空间曲面特性的薄板冲压件,在焊装生产线上快速地、大批量地焊接而成,其装配定位点或孔可达1 800多个,焊点在3 000~5 000个。其制造过程中生产环节较多,容易出现偏差,直接影响到最终汽车产品的质量,例如汽车的密封性、行驶平顺性、静谧性、外观及汽车的制造成本等。

白车身精度是衡量汽车产品质量好坏的重要指标之一,而传统的三坐标测量设备由于受测量环境、空间等原因的限制,技术人员只能进行离线抽样检测,检测效率低且周期长。由于汽车制造业对生产节拍和白车身的制造精度要求越来越高,需要对白车身精度进行实时在线检测,这是传统的三坐标测量设备无法完成的。

为此,本文提出了实时在线检测技术。视觉检测技术的成熟发展和应用是实现在线测量的基础,与传统的测量技术相比,视觉在线检测技术具有效率高 (在线100%测量率,测量速度快)、适应性强(各个工位工况布置)、非接触的明显优势,适用于和白车身制造过程相关的精度偏差故障诊断,保证了白车身生产效率、制造精度及检测结果的可靠性。

1 智能在线检测设备

1.1 智能在线检测方案平面布局

某工厂焊装车间一期生产线(#31)的生产节拍为71台/h,平均约50.7 s下线一台白车身,快速的生产节奏需要高精度的白车身制造与检测能力。

焊装车间的智能在线检测系统布置在主焊线最后一个机器人工位,即BR(body respot) LINE工位。智能在线检测系统生产线布局如图1所示。根据实际测量点分布以及机器人的工作半径,检测站布置了5台工作机器人,生产技术人员通过机器人三维仿真模拟后,并结合现场实际布局论证,最终确定的智能在线检测系统工作站布局如图2所示。

图1 智能在线检测系统生产线布局

图2 智能在线检测系统工作站布局

智能在线检测技术是一套自动化程度很高的光学测量系统,是在每台机器人末端的法兰盘处安装一个测量传感器,用于获取被测对象的图像信息。该系统由硬件系统和软件系统两大部分组成,硬件部分包括5个六轴工业机器人、校准球模块、激光传感器探头、控制柜等,软件部分包括计算机处理系统、测量控制软件、数据管理与分析等,如图3所示。

图3 智能在线检测系统

1.2 智能在线检测设备工作原理

智能在线检测技术使用的Helix探头是Perceptron公司最新研制的能提供完整尺寸测量控制的3D扫描传感器,设备工作测量的扫描区域以点云形式的数据进行收集,通过相关算法可导出具有一定特色的形状,如图4所示。

图4 扫描区域点云数据

1.3 智能在线检测设备参数及设备选型对比

智能在线检测系统工作站设备型号及参数,根据生产线规划产能、生产线节拍、测量周期、工作区域及温度统筹规划,具体设备参数及选型如下:

主焊线生产节拍(C/T)为50.7 s,测量周期为48 s,设备运转率为93%;

运行环境:温度为5~45 ℃,湿度为10%~90%;

测量传感器Helix参数:测量精度为±0.05 mm,测量时间为2.5 s/点,质量为1.37 kg;

工业机器人技术参数:六自由度的HH030L现代重工机器人,重复定位精度为±0.08 mm,工作半径为2 535 mm。

Helix检测设备在保障测量数据可靠的前提下,通过扫描方式可使机器人以更少测量姿势测量更多的点或区域,很大程度上提高了其检测效率。根据之前的测量对比试验数据,在测量白车身侧围上同等数量点的情况下,Helix 用时47 s,机器人变换11个测量姿势,而上一代产品Flexicam则用时66 s,机器人变换19个测量姿势,如图5所示。

图5 Helix与Flexicam 测量数据对比

1.4 智能在线检测设备温度补偿

智能在线检测设备固定在机器人末端,其测量精度受机器人精度影响。机器人在测量过程中,由于所处的车间环境温度变化以及机器人各个轴在运动过程中电机自身发热等因素,最终导致测量结果出现一定程度的偏差。因此在工作站中的测量机器人附近安装校准球来,补偿温度引起的测量误差。校准球模块如图6所示,校准球主要采用陶瓷材质,对周边温度变化不敏感,温度对其影响较小。

图6 校准球模块

增加温度补偿功能后,测量精度得到很大的改善。温度补偿系统使用前最大测量值达到0.65 mm,使用后其测量值减小至0.2 mm。

1.5 智能在线检测设备控制系统设计及工作过程

智能在线测量设备处于焊装车间自动化控制系统的设备层,检测工作是在车间控制层PLC和车间管理层MES协同控制完成的。车身在STL作用下移动到在线检测站,在定位夹具作用下精确定位,机器人接到工作开始信号后按照设定好的工作轨迹进行检测,其运行流程如图7所示。

图7 智能在线检测设备运行流程

系统运行流程包括工位工作、主要工作和校准球测量3个部分:

(1)工位工作主要是指测量车身前的准备工作。车身在线体PLC的控制下进入测量工位,从PLC获取该车身信息(包括车型的SEQ NO、BODY NO、车型以及台车信息)后,向PLC发送接收车身信息完成信号。

(2)主要工作是指测量车身所需的工作,是执行开始测量周期、匹配PLC和MES信息以及将测量结果输出文件等的作业。PLC获取的车身信息与MES车型序列进行比对,如果匹配结果一致则发出测量允许的信号,检测站开始测量;如果不一致则发出车型读取错误信号,同时再次发出车型信号进行核实。测量开始,检测站测量计算机与机器人交互信号完成测量,将测量结果显示并保存。

(3)校准球测量主要是对机器人进行的温度补偿的校正。在车身信息测量完成后,开始对机器人周边的固定校准球测量,达到实时对机器人校准的目的。

测量计算机根据传感器实时测量车身数据和机器人校准结果综合得出各个测量点的三维数据。

2 白车身精度管理

2.1 白车身关键测点分布及公差管理

智能在线检测设备主要测量白车身的定位孔、装配孔、面、边等主要装配特征。某焊装车间#31规划年产能30万辆,生产节拍为71台/h,根据后续规划引入新车型考虑到的生产节拍问题,机器人完成全部测量动作时间不得超过50.7 s。机器人每点测量时间平均为2.5 s,则在生产节拍内可测量大约102个测量点。

根据装配特征对后续总装车间装配性能的影响及重要性,经计算机三维仿真模拟及现场调试,确定A车型共98个测量点,具体分布如图8所示,所选测量区域包括了白车身前部、中部及后部范围内区域,如图9所示。

图8 A车型关键测点分布

图9 A车型测量区域分布

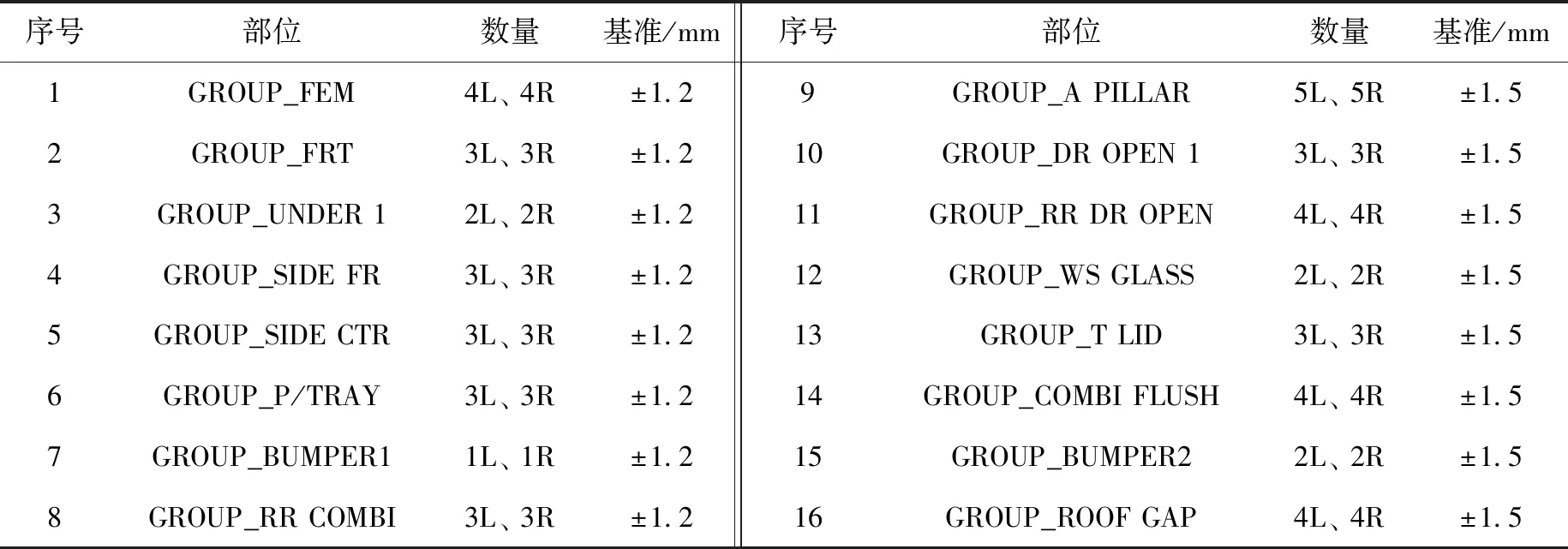

智能在线检测设备中可以实现对每个测量点进行公差值的管理,参照三坐标管理基准及测点对后续总装装配影响重要性,将测量的装配特征进行精度等级划分管理,并设置不同的公差范围,如表1所示。对每个点设定不同公差范围,对于超差的点,智能在线检测设备设置有自动报警功能,会将超差点的具体偏差信息以邮件或手机短信的形式发送到管理者。生产技术人员可以根据实际生产情况对报警信息进行处理。

表1 A车型测点公差值管理

2.2 系统数据分析功能

智能在线检测系统的数据查询及数据分析功能是基于统计过程控制(SPC)开发,可以提供完整的白车身数据的帕累托图(Pareto),包括测点数据最大/小偏差值、平均值及标准差等,测量系统还能提供车身尺寸检测数据统计过程的控制图以及测点数据的直方图,如图10所示。对生产的白车身进行尺寸评价时,测量点的制造误差采用3种不同底色的点来反映,绿色是公差内的点,淡绿色是警告的点,红色是超差的点。

在生产过程中,通过对以往生产白车身数据的统计和分析能够改进和提高生产现场的工艺,有利于企业成本和效益的提升。因此要求在线检测系统能够有效地存储测量数据以及将生产过程中产品参数,如车身VIN号、生产时间、生产总量、合格率以及各测量点数据结果等,从而有利于企业对产品的质量把控,为企业生产提供数据参考和产品改进依据。

图10 测点数据直方图

3 实施效果

3.1 环境效益提高

传统的精度检测方法主要是三坐标离线检测,具体做法根据三坐标的测量周期,将生产完的白车身推进三坐标室进行离线精度测量,周期长、效率低且离散的测量数据无法进行白车身精度趋势预测与判断。

对汽车制造企业而言,智能在线实时精度检测技术实现了对白车身精度质量的实时把控,减轻了现场工作人员的劳动强度,降低了企业的人力成本,改善了现场工作条件。

3.2 经济效益提高

在线精度检测系统的应用,有效降低了精度异常引起的问题,减少因制造不良引起的后期维修费用和人工费用。

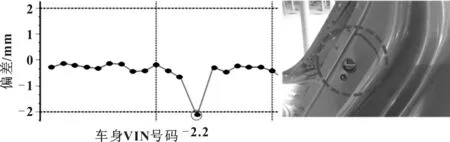

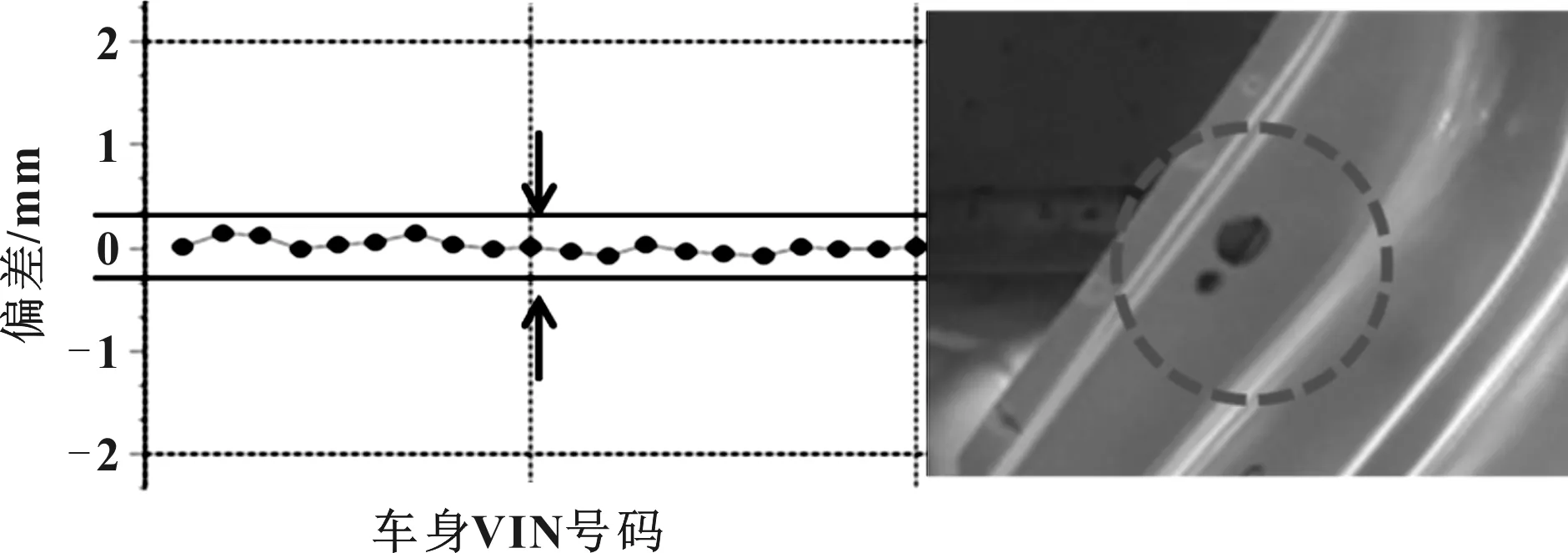

在A车型生产运营过程中,智能在线检测系统发生报警提示,生产技术人员查询报警具体信息后,发现数据提示左侧围TOOL’G点“H”方向超差,技术人员进入生产线发现该车身定位孔已发生变形,图11为侧围定位孔测量数据及现场侧围变形图片。技术人员根据经验判断是车身侧围总成台车定位销和该定位孔发生轻微干涉所致,根据变形的车身号,利用智能在线检测台车追溯查询功能,最后锁定7号台车(左侧围生产线A车型对应共8个总成台车)。现场技术人员根据定位销偏差方向对相应的夹具进行相应调整,改善效果良好,后续无变形车辆产生,如图12所示。

图11 侧围定位孔测量数据及现场侧围变形图片

图12 数据夹具调整后侧围定位孔数据及现场图片

3.3 自动化水平提高

由于该系统涉及检测传感器、电气、机器人、机械等多领域,其复杂的系统以及设备的高效协同能力都有待优化提升。机器人在线检测技术具有自动化程度高、检测时非接触、效率和精度高、实时性好、智能化程度高等优点,能够适应很多自动化行业的检测要求,对于那些需要大量检测且检测周期较长、检测效率低下的工作,完全可以由在线检测系统取代,这样不仅提高了生产线的自动化水平而且提高了产品的生产及检测效率。

4 结论

在整车制造厂对白车身进行实时的精度检测是十分必要的。智能在线检测系统能够可靠、稳定、有效地对白车身精度进行检测,在保证测量稳定性的同时,能够满足焊装车间的生产速率(UPH)和适应不同车型的柔性化生产需求,从而能够高效率、高质量、低成本地实现白车身精度的检测,实现工厂更趋于高效率、智能化、低次品率的生产。通过对以往生产状况数据的统计和分析,能够实时地改进和提高生产现场的工艺。

整车制造厂以精益管理为目标,从各个方面力求做到“精”“益”。大数据带来的信息技术革命,成为工业生态环境发展的命脉。智能化设备有效的使用、管理和维护,给企业带来了更快的速度、更高的效率和更敏锐的洞察力,同时也给企业带来了经济效益和环境效益,更重要的是获得了社会的认可。