基于HyperWorks的商用车驾驶室悬置前悬翻转臂的轻量化设计

2022-08-31马庸张春陈振付鑫罗御

马庸,张春,陈振,付鑫,罗御

1.湖北汽车工业学院,湖北十堰 442000;2.东风专用零部件有限公司,湖北十堰 442000

0 引言

在商用车驾驶室悬置的结构中,前悬置翻转臂由于受到空间位置限制以及要承受复杂的受力工况,故主体件采用冲压结构的很少,大多数为整体铸件的结构形式。但铸件结构的产品,生产周期比较长、废品率较高、单件质量较大、制造成本较高。随着计算机CAE分析技术的发展以及高强度材料、焊接技术的进步,现设计开发一种冲压组焊结构的驾驶室前悬置翻转臂。与铸件产品相比,该结构产品既减轻了质量,降低了综合成本,同时又保证了强度要求,顺应了商用车整车轻量化的发展趋势要求。

本文基于有限元分析手段,对支架进行有限元强度分析,根据计算结果中关键部位的应力分布,对支架结构进行优化以实现部件轻量化目标,继而实现汽车轻量化,提高汽车的动力性和降低燃油油耗。

1 有限元分析

随着计算机技术和计算方法的发展,汽车零部件的结构设计及计算已经离不开有限元的分析。对三维零件进行有限元分析,从而求取几何变形体的三类力学信息(位移、应变、应力)等。运用工程数值分析中的有限元等技术分析计算产品结构的应力、变形等物理参数。

传统汽车零部件的设计,设计人员先根据经验构想其结构,搭建三维模型,并进行试制验证,验证的时间周期较长,且耗费了人力、物力及成本。利用计算机辅助工程并集合有限元分析方法在复杂的工况下对结构进行预判,极大地缩短了试制的周期,减少了试制的成本,提高了产品开发的效率。

2 翻转臂强度分析

图1为前悬置翻转臂铸造结构。此结构由铸件翻转臂和销轴焊接组成,结构较单一。但其毛坯的铸造周期较长,还需要对铸件进行机加工才能满足安装的相关尺寸,且整体的生产周期较长。

图1 前悬置翻转臂铸造结构

2.1 建立有限元分析模型

Altair公司开发的 HyperWorks是一款功能强大的仿真分析软件。因其具有强大的网格划分能力、完善的网格修改工具和后处理以及多种求解器接口等优势,本文运用有限元分析软件HyperWorks对驾驶室前悬置翻转臂结构进行强度分析,并校核其结构强度。

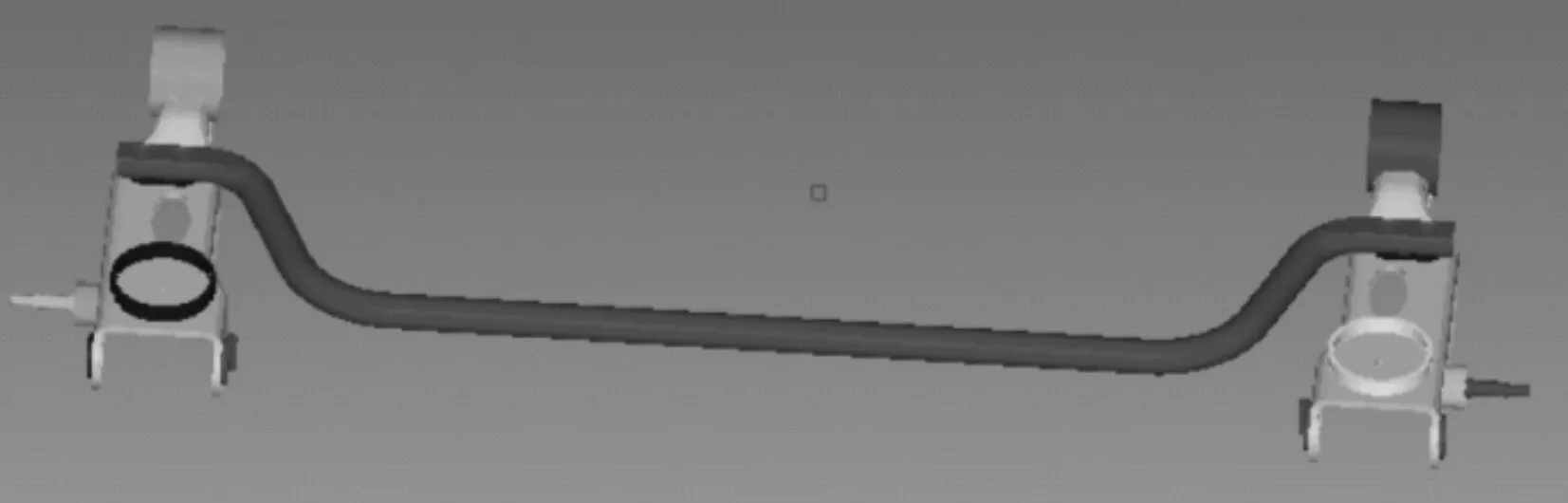

将驾驶室前悬置翻转臂的CREO三维模型(含前悬置左右翻转臂、横向稳定杆)转换为Stp格式,导入HyperMesh进行前处理工作。建立翻转臂有限元分析模型时,翻转臂新结构钣金件用壳单元模拟,单元的平均尺寸为6 mm;原结构铸造件用四面体单元模拟,单元平均尺寸5 mm。模型网格以四边形的网格为主,含有比较少数的三角形单元。对于螺栓形式的连接,采用刚性单元RBE2+beam的形式,稳定杆和左右翻转臂采用Contact接触连接,焊接处采用Seam连接。有限元分析模型如图2所示。

图2 有限元分析模型

2.2 材料描述

翻转臂原结构采用ZGD410-700材料,其材料参数见表1。

表1 翻转臂原结构的材料参数

2.3 边界条件及工况描述

此种商用车驾驶室前悬置翻转臂在实际路况上受到3种工况的组合力:此翻转臂安装的边界如图3所示,前悬上支架的后端和铸件翻转臂通过螺栓连接,前悬上支架前端和翻转臂中间通过弹簧支撑,左右翻转臂中间通过稳定杆连接到一起,左右前悬上支架和驾驶室纵梁连接。

图3 安装示意

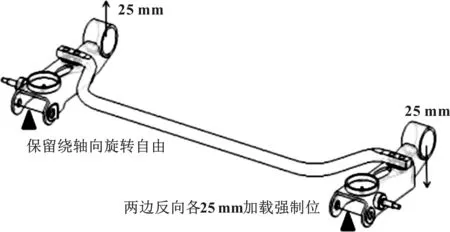

(1)左右翻转臂通过稳定杆连接后,左右翻转臂相对于整车向正负位移25 mm,模拟整车极限工况颠簸时,左右翻转臂受上下反向25 mm侧倾时候位移落差,如图4所示。

图4 工况1示意

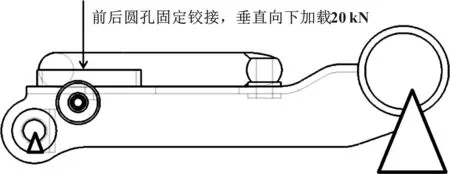

(2)弹簧减振元件装配底座处受到的弹簧压缩力为20 kN,竖直向下,模拟整车在运动过程中,上支架通过弹簧将力传导在翻转臂弹簧减振元件安装处,如图5所示。

图5 工况2示意

(3)减振器销轴安装处受到的拉伸力,翻转臂两孔铰接,沿着减振器方向施加15 kN的拉力,模拟整车装配,在侧向减振器安装销轴处受到拉力,如图6所示。

图6 工况3示意

2.4 分析结果

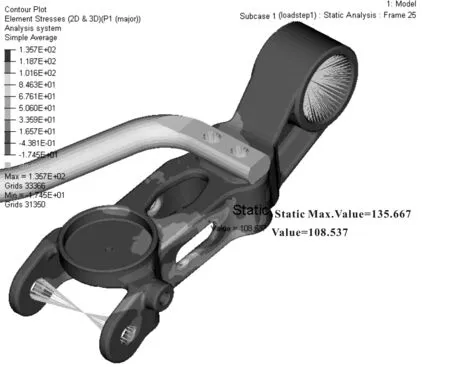

(1)左右翻转臂通过稳定杆螺栓连接后受到上下反向25 mm侧倾时位移落差工况,通过CAE对此受力工况进行分析,结果如图7所示。

图7 工况1应力云图

(2)对弹簧装配底座处受到的弹簧压缩力进行分析,结果如图8所示。

图8 工况2应力云图

(3)对减振器销轴安装处受到的拉伸力进行分析,结果如图9所示。

图9 工况3应力云图

分析结果表明,前悬置翻转臂在极限工况3下的最大应力为422.2 MPa,原结构件的应力超过材料的屈服极限。经过核实,有限元分析施加的力远超过了实际工况,此应力数值只用于两种不同方案的结果对比。在工况1下的最大应力为135.6 MPa,在工况2下的最大应力为79.6 MPa,原结构在给定工况下满足强度要求,且工况1和工况2有较大的富余量,可以进行后续结构轻量化设计。

3 轻量化结构的设计

3.1 轻量化设计方案

采用冲压件代替铸造加工件,对于某些结构件产品而言,是提高其生产效率、缩短其制造周期、保证产品质量、降低综合成本的有效方法。

基于上述思路,综合考虑成本和环保等多方面因素,在力求不降低结构强度的前提下,对悬置支架进行结构优化和轻量化设计。此翻转臂冲压件主体结构和铸件的结构相似,且具有可冲压制造的基础、U型结构、易于冲压成型。基于上述考虑,现设计的轻量化方案模型采用冲压件焊接成一体的拼焊结构。

对翻转臂冲压结构的腔体型支架主体,进行了工艺的成型性分析及焊接性分析,综合评估无工艺难点,且相对于优化前,其极大地缩短了生产周期,从而提高了生产的节拍及效率。

轻量化结构的模型如图10所示。

图10 轻量化结构的模型

3.2 轻量化结构材料选择

轻量化结构采用冲压板件焊接成一体的总成方式,轻量化结构的材料采用高强度焊接结构用钢HG70,材料参数见表2。

表2 轻量化翻转臂的材料参数

3.3 轻量化结构仿真分析

采用上述同样的分析方法和过程,对轻量化结构进行有限元分析,得到的分析结果如图11至图13所示。

图11 轻量化结构工况1应力云图

图12 轻量化结构工况2应力云图

图13 轻量化结构工况3应力云图

分析结果表明,轻量化的前悬置翻转臂在工况3下的最大应力为379.4 MPa;在极限工况1下的最大应力为276.7 MPa;在极限工况2下的最大应力为89.1 MPa。轻量化结构在给定工况下满足强度要求。

3.4 优化前后的结构对比

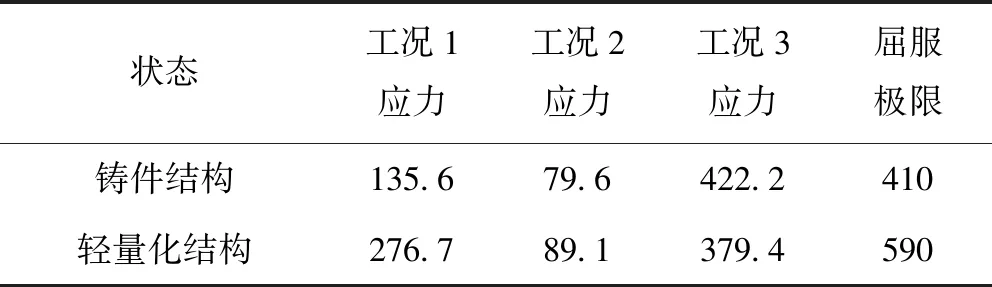

将轻量化后结构的相关数据进行统计,并与铸件结构数据进行对比,结果见表3至表5。

表3 优化前后模型应力对比结果 单位:MPa

表4 优化前后安全系数对比结果

表5 优化前后结构数据对比结果

从轻量化结构数据可以看出,轻量化结构由于采用冲压件拼焊的方式,在工况1和工况2下略微差于铸件结构,但是在工况3极限工况下优于铸件结构,此应力是铸件和轻量化结构的最大应力工况,模型最大应力变化基本不大,安全系数在工况2和工况3都相对于原结构有所提高。轻量化结构在3种工况下的安全系数均大于1。

此轻量化结构在保证了结构强度的前提下实现结构件的单件质量减轻1.5 kg,实现了轻量化的目的。

3.5 轻量化结构的试验验证

经上述轻量化的设计与分析,实际原铸件结构的翻转臂,在第3种工况时,受到应力422.2 MPa已经超过了材料的屈服极限410 MPa,这显然是不符合常理,但零件在实际整车上,受力没有达到15 kN,此情况得到了主机厂的证实。原结构如图14所示,轻量化结构如图15所示。

图14 原结构

图15 轻量化结构

经与主机厂落实,第一种强扭工况是需要台架试验验证其可靠性的(通过10万次振动台架试验)。轻量化结构件通过台架试验,如图16所示。

图16 台架试验

为了充分地验证轻量化结构件的整体性能,搭载了整车路试(通过7 500 km路试试验),如图17所示。

图17 轻量化结构搭载整车路试

4 结论

(1)通过对前悬置翻转臂铸件原结构和新结构进行有限元仿真分析,分析结果和验证结果基本保持一致,有限元仿真分析可被广泛地应用到结构强度分析中。

(2)轻量化结构满足强度要求,轻量化方案较原结构单件质量减轻1.5 kg,减重达25%,轻量化效果显著。并对轻量化结构件进行特殊工况下的台架试验及7 500 km的路试试验和台架试验,轻量化结构件通过试验。

(3)该方案采用冲压件拼焊的结构,生产制造周期相对于铸造短,在一定程度上减少了原铸件结构带来的环境污染,该轻量化结构件方案具有可行性。

(4)前悬置翻转臂轻量化设计方案采用的是新材料,其工艺具有可实施性。

(5)本文所用到的分析方法及加工制造工艺实施方法可更广泛地应用到其他产品的设计。